Технология развертывания функции качества (QFD)

В зарубежной литературе этот метод известен как QFD (аббревиатура от Quality Function Deployment), он имеет также и второе название - "структурирование функции качества". Подробный анализ QFD дан в работе .

Впервые этот метод был использован в 1972 г. в г. Кобс (Япония) на судоверфи. Пионером в области внедрения методологии QFD является фирма "Тойота". В США QFD начали использовать в 1983 г. и несколько позже - в Европе. В России этот метод пока не применяется.

Идея QFD заключается в отслеживании требований потребителя на всех этапах жизненного цикла продукции (начиная с ее планирования) с целью гарантированного получения конечного результата, соответствующего ожиданиям потребителя.

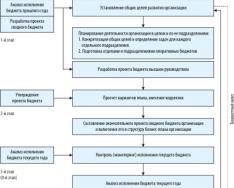

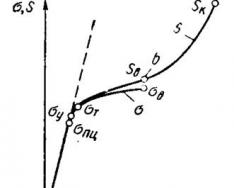

Изготовитель, осуществляющий коррекцию качества (в соответствии с пожеланиями потребителя) па ранних стадиях, несет значительно меньшие издержки, чем при его исправлении на стадии производства, а тем более в период эксплуатации. Об этом свидетельствует правило десятикратных затрат (рис 4.9). Метод QFD позволяет не только снизить себестоимость продукции, но и сроки освоения новой продукции.

Рис. 4.9.

В работе по развертыванию функции качества используются матричные диаграммы, напоминающие дом и поэтому названные "Домом качества" (рис. 4.10).

Рис 4.10. Составляющие различных частей (комнат) "Дома качества"

По мнению авторов модели QFD, ее представление не в виде рабочих таблиц, а в виде "дома" позволяет сделать рутинную работу интересной. Японские специалисты говорят: "Всякое дело, которое делается слишком серьезно, обречено на неудачу. Мы должны получать удовольствие от всего, что мы делаем".

Модель QFD имеет пять основных элементов. Рассмотрим их, используя "Дом качества" и элементарный пример с улучшением качества карандаша (табл. 4.8).

Первый элемент - уточнение требований потребителя. Потребитель формулирует свои пожелания обычно в абстрактной форме, например: "карандаш не должен вертеться", "не должен пачкать". Подобные требования потребителя называют "голосом потребителя".

Таблица 4.8

Пример заполнения матрицы

|

Требования (что) к карандашу |

Характеристики карандаша (как) |

||||

|

важность (с позиции потребителя) |

время между заточками |

свинцовая пыль (изменение массы грифеля) |

шестигранник с утолщением |

||

|

Легко держать |

|||||

|

Не должен пачкать |

|||||

|

Сохранение острия грифеля |

|||||

|

Не должен вертеться |

|||||

|

Абсолютный вес (важность) параметра качества, баллы |

|||||

|

Относительный вес, % |

|||||

|

измерения |

|||||

|

Технические характеристики конкурента |

|||||

Примечание. Связь: ® - сильная (9); О - средняя (3); Δ - слабая (1): в скобках указана весомость каждой из них.

Составляющая часть "Дома качества" - комната, представленная на рис. 4.10 как "требование потребителя", в дальнейшем будет кратко именоваться компонентом "что". Информацию об этом компоненте "добывают" маркетологи.

Второй элемент - перевод требований потребителя в технические характеристики. На этом этапе специалисты отвечают на вопрос: "Как сделать?", т.е. как реализовать пожелания потребителя. Превращение компонента "что" в компонент "как" осуществляется группой инженеров.

Для карандаша - это параметры "длина", "время между заточками", "форма карандаша", которые показаны в шапке табл. 4.8. В "Доме качества" инженерные характеристики представлены в комнате второго этажа.

Третий элемент - выявление тесноты связи между соответствующими компонентами "что" и "как". Из табл. 4.8 следует, что наиболее тесная связь наблюдается между компонентом "что" - "сохранение острия грифеля" и "как" - "время между заточками". Между компонентом "время между заточками" и компонентом "не должен пачкать" (карандаш, который используется без заточки, меньше пачкает) связь менее тесная - средняя.

Четвертый элемент - установление рейтинга важности показателей. Это осуществляется путем определения скалярного произведения векторов.

Для наиболее важного, с точки зрения потребителя, показателя "сохранение острия грифеля" скалярное произведение будет равно сумме произведений следующих векторов важности компонента "что" и векторов "как": "сохранение острия грифеля" и "время между заточками" (5×9 = 45); векторов "не должен пачкать" и "время между заточками" (4×3 = 12). Таким образом, рейтинг составит: 45 + 12 = 57.

Пятый элемент - выбор цели, т.е. выбор таких значений параметров качества создаваемого товара, которые не только будут соответствовать ожиданиям потребителя, но и обеспечат конкурентоспособность товара в намеченном сегменте рынка. Цель формулируется после изучения и оценки товаров-конкуреитов ("веранда дома" на рис. 4.10).

В примере с карандашом цель, которую выбрал изготовитель, - это достижение времени между заточками, измеряемой 100 эталонными линиями. Карандаш-конкурент может затупиться после нанесения данного числа эталонных линий и потребовать повторной заточки.

Треугольная часть матрицы (рис 4.10), напоминающая по форме крышу дома, заполняется символами "+" и "-", которые указывают на положительную и отрицательную связи между соответствующими инженерными характери стиками с позиции потребителей. В процессе разработки нового товара может возникнуть коллизия, когда для удовлетворения требований потребителя необходимо будет найти компромисс между характеристиками, влияющими на качество с разным знаком, чтобы "крыша не поехала".

Пример

Например, при создании гигиенической синтетической кожи требуется сформировать в ней такую микроструктуру, которая бы позволила сочетать стойкость к наружной влаге и проницаемость для внутренней влаги (пота). В натуральной коже природа реализовала эти два противоречащие друг другу требования.

Подобные проблемы решаются методом мозговой атаки и нередко завершаются крупным изобретением. Так, на фирме "Тойота" было сделано выдающееся изобретение в автомобилестроении - возможность применения керамики при изготовлении корпуса двигателя. Проблема состояла в том, что для удовлетворения требований рынка необходимо было одновременно снижать электропроводность корпуса двигателя и увеличивать прочность, а в классе сплавов это не удавалось. И тогда возникла идея использования керамики как диэлектрика. Были разработаны керамические составы для изготовления корпусов двигателей, которые не уступали по прочности корпусам из сплавов. Это крупное открытие позволило преодолеть противоречие между требованиями.

Для окончательного определения цели и задания на проектирование производится техническая и экономическая проработка проблемы (углубление "подвальчика дома"). На основе заключений экспертов высшее руководство принимает окончательное решение. На его основе создается техническое задание на разработку, конструирование и проектирование новой продукции.

Один из методов включения в процесс проектирования конкретных требований будущего потребителя называют развертыванием функции качества . Этот метод заключается в том, что над разработкой нового продукта работают межфункциональные группы, включающие маркетологов, инженеров-проектировщиков и производственников. По словам официальных лиц из корпорации Toyota Motor Corporation, благодаря методу QFD компании удалось значительно сократить сроки проектирования и снизить стоимость производства своих автомобилей более чем на 60%.

Процесс QFD начинается с изучения мнений потребителей, в результате чего определяется, какими характеристиками должна обладать продукция наивысшего качества. В ходе исследования рынка определяются запросы и предпочтения потребителей, после чего они подразделяются на категории, получившие название требования потребителя. Для иллюстрации этого процесса приведем пример фирмы – производителя автомобилей, которая хотела бы усовершенствовать конструкцию автомобильной дверцы. Проведя интервью и составив обзоры, ей удалось выяснить, что потребители предъявляют к этой части машины два основных требования: "чтобы она оставалась открытой при наклоне автомобиля" и "чтобы она легко закрывалась снаружи". Далее эти требования "взвешиваются" с учетом степени их значимости для будущих автовладельцев, а затем потребителей просят дать оценку продукции компании по сравнению с ее основными конкурентами. Все это позволяет фирме выяснить, какие качества продукции имеют для потребителя наиболее важное значение, и сравнить свою продукцию с конкурирующей. Конечным результатом всей этой работы является правильная оценка и фокусирование усилий на разработке именно тех качеств продукции, которые, по мнению потребителей, нуждаются в улучшении.

Информация о требованиях потребителей заносится в матрицу (рис. 4.4), известную под названием «домик качества»

Построив такую матрицу, межфункциональная группа QFD может полученные от потребителей сведения использовать в процессе принятия инженерных, маркетинговых и конструкторских решений. С ее помощью группа преобразует требования потребителей в конкретные технологические и инженерные задачи. В "домике качества" происходит взаимное согласование важнейших характеристик продукции с задачами их улучшения и уточнения. Данный процесс стимулирует совместную работу различных подразделений компании, в результате чего они лучше понимают задачи и цели друг друга. Однако самым значительным преимуществом использования этой матрицы является то, что она помогает группам сосредоточить усилия на создании продукции, которая полностью удовлетворяла бы запросам будущих потребителей.

На первом этапе построения "домика качества" составляется перечень требований, предъявляемых потребителем к продукции. Эти требования располагаются в перечне в порядке убывания значимости. Затем проводится еще один опрос потребителей, в ходе которого их просят сравнить продукцию компании с продукцией ее конкурентов. Далее разрабатывается перечень технических характеристик, которые должны соответствовать требованиям потребителя. Затем проводится оценка этих характеристик, и компания либо принимает, либо опровергает высказанное потребителем мнение относительно качеств исследуемой продукции. Полученные в результате данные используются для оценки "плюсов" и "минусов" продукции с точки зрения ее технических характеристик.

Функционально-стоимостный анализ

Для обеспечения наименьшей стоимости при проектировании продукции применяют функционально-стоимостный анализ (Value Analysis/Value Engineering – VA/VE), состоящий из стоимостного и конструкторского анализа. Цель этого анализа заключается в упрощении продукции и технологического процесса, а основная задача–в достижении эквивалентных или даже более высоких показателей совершенства продукции с меньшими затратами при обеспечении всех основных функциональных требований, определенных потребителем. Анализ VA/VE решает эту задачу, отыскивая необязательные затраты и отказываясь от них. Теоретически, анализ стоимости (VA) проводится для продукции, уже находящейся в производстве, и используется для оценки выполнения технических условий продукции и требований, указанных в производственной документации. Обычно такой анализ осуществляется отделами по закупкам материалов в качестве одного из способов сокращения издержек. Что касается анализа стоимости в процессе разработки продукта, то он выполняется перед стадией производства и рассматривается как метод, позволяющий избежать избыточной стоимости. На практике, однако, между двумя этими видами анализа, применяемыми к конкретной продукции, существует тесная связь. Это происходит потому, что новые материалы, технологические процессы и тому подобное, применение которых следует из анализа стоимости VA, требуют проведения нового конструкторского анализа VE, выполняемого в рамках проектирования. Анализ VA/VE выполняется, чтобы получить ответ на следующие важные вопросы.

Не обладает ли данная продукция качествами, которые не являются для нее необходимыми?

Нельзя ли объединить две или несколько деталей в одну?

Каким образом можно уменьшить массу изделия?

Какие нестандартные детали можно удалить из конструкции?

В учебном пособии рассматриваются вопросы, связанные с разработкой и выводом нового продукта на рынок. Тематика прогнозирования продаж, формирования маркетингового плана, бюджета и методов оценки эффективности вывода на рынок и продвижения новой продукции особо актуальна на данном этапе динамичного развития российского рынка для каждого менеджера, принимающего решение об инвестициях и разработке проекта в условиях значительного роста конкуренции.

Пособие предназначено для руководителей и специалистов, принимающих решения и управляющих инновационными проектами.

Книга:

Метод «Развертывание функций качества» (далее – РФК) для инновационных товаров позволяет провести оценку нового товара на стадии разработки с заданным уровнем конкурентоспособности, является эффективным рабочим инструментом в компаниях, занимающихся разработкой и реализацией инновационно-технических проектов. При проведении оценки инновационных проектов учитывается мнение потребителей уже на этапе проектирования с целью последующей успешной коммерциализации проекта.

Новые условия развития рынка в России требуют совершенствования производственной базы и ее научного обеспечения.

На отечественных предприятиях производство продукции осуществляется в соответствии с требованиями государственных стандартов. При этом, как правило, не учитываются требования потребителей, необходимые при планировании производства конкурентоспособной продукции.

Для того чтобы выполнить эти требования, предлагается использовать новую технологию разработки, планирования и технической подготовки производства изделий. Данная технология разрабатывалась в Японии начиная с конца 60-х гг. прошлого столетия и сейчас все шире используется в разных странах мира. Одним из основных инструментов этой технологии является метод QFD (Quality Function Deployment - развертывание функций качества). Данный экспертный метод использует специфическую табличную форму представления данных. Эти таблицы получили название «домов качества».

Основная идея РФК

Основная идея технологии РФК заключается в понимании того, что между потребительскими свойствами и техническими параметрами продукта существует большое различие.

Технические показатели качества важны для производителя, но не всегда существенны для потребителя. Идеальным был бы случай, когда производитель может проконтролировать качество продукции непосредственно по потребительским показателям.

Цель – создание конкурентных преимуществ как для существующих, так и для новых продуктов.

Суть метода РФК – это система перевода требований потребителя в соответствующие требования производителя на всех стадиях жизненного цикла продукции.

РФК обеспечивает системный подход к определению требований потребителей к качеству продукции, намечает пути их удовлетворения и направляет усилия производителя на обеспечение этих требований.

Метод РФК:

Позволяет представить большой объем информации в сжатом виде, удобном для проведения эффективного и четкого анализа, который можно постоянно использовать для обслуживания будущих потребностей;

Способствует выстраиванию внутриорганизационного диалога относительно запросов потребителей, характеристик продукции и т.п.;

Позволяет учесть требования потребителя на всех стадиях жизненного цикла продукции;

Повышает эффективность работы функциональных подразделений предприятия.

На сегодняшнем рынке судьба производителя практически полностью зависит от потребностей и желаний потребителя. Потребитель становится главным действующим лицом в производственном процессе. Он, и только он, может сказать, качественная ли наша продукция (или услуги). Значит качество, это не соответствие чертежу или техническим условиям на продукцию, а мнение потребителя о том, годится ли она ему. Если он сочтет, что наша продукция не подходит, то никакие ссылки на чертеж не спасут компанию. Более того, мы просто лишимся единственного источника существования – денег, которые нам не заплатят.

Предлагаемая технология работы позволяет учитывать требования потребителя на всех стадиях производства изделий, для всех элементов качества предприятия и, таким образом, резко повысить степень удовлетворенности потребителя, снизить затраты на проектирование и подготовку производства изделий.

История создания и развитие

Методика разработана Ё. Акао и С. Мидзуно (Япония) в г. Кобе на судоверфи, принадлежащей дому Мицубиси, на чьих предприятиях эта технология и получила распространение прежде всего. В 1966 г. введена как концепция планирования нового товара в употребление на нескольких промышленных предприятиях. Долго держалась в секрете и только в 1972 г. была впервые опубликована на территории Японии.

Наиболее яркое применение было найдено фирмой Тойота. Благодаря успеху Тойоты эта технология начала распространяться в США, а сейчас уже и во всем мире.

Сам термин в оригинале состоит из шести китайских иероглифов: «хин-сицу, ки-но, тен-кай». Они последовательно попарно означают: «качество» (или скорее некоторые черты, признаки, характеризующие качество), «функция» (скорее как синоним подразделения в организации) и «структурирование» (что, впрочем, не исключает и таких толкований, как развертывание (войск по фронту), разработка и диффузия (проникновение)).

Таким образом, получается, что речь идет о том, как представления о качестве, добытые у потребителя, распространить в организации и довести до каждого. Этот подход должен привести к наиболее рациональному использованию всех ресурсов организации. Значит, у нее будут максимальные шансы удержаться на рынке. Часто говорят, что все это означает стремление услышать «голос потребителя».

Благодаря сотрудничеству университета Тамагава и Мичиганского университета был сделан обзор последних тенденций по применению РФК и проведен опрос 400 японских и 400 американских компаний. Согласно результатам обзора, РФК в своих процессах разработки использовали 51,5% японских компаний и 68,5% американских компаний. Было установлено, что РФК наиболее часто использовалось в автомобильной и электронной промышленности. Интересно, что в США РФК использовалось в космической промышленности.

Обзор выявил, что компании использовали РФК, чтобы добиться «лучшего проекта» и «лучшего удовлетворения потребителя». Американские компании больше внимания уделяли конечному результату. «Инструмент для межфункциональной связи и координации» и «чтобы сократить время изготовления изделия» – такие мотивы также приводились американскими компаниями в качестве причины использования РФК.

Проблема создания конкурентного преимущества перед продукцией фирм Японии и США становится все более острой для европейских фирм, в том числе российских. В наши дни, чтобы конкурировать на рынке, недостаточно создать хорошее изделие. Сегодня вы должны создавать изделия, которые удовлетворяют потребности заказчиков. В России первое знакомство с развертыванием функции качества состоялось в 1987 г., после опубликования статей Дж. Макэлроя.

В специальной подборке, подготовленной редакционной коллегией в журнале «Курс на качество» (1992 г.), собраны статьи, опубликованные в США и Западной Европе. В это же время на прошедшей в Москве конференции «Реформа в России и проблемы качества» были прочитаны доклады И.И. Исаева «Развертывание функции качества – инструмент для анализа способности фирмы удовлетворять требования потребителя» и Ю.П. Адлера «Роль и место статистических методов в обеспечении качества продукции».

Но, к сожалению, в России этот метод малоизвестен и поэтому практически не используется.

Порядок проведения работ. Технология построения «дома качества»

Процесс РФК состоит из четырех фаз.

Фаза 1. Планирование разработки изделия

Требования покупателя устанавливаются, осмысливаются и переводятся на язык инженерного проектирования в термины, которые называются инженерными характеристиками. Наиболее важные из них используются для следующей фазы.

Фаза 2. Структурирование проекта

Рассматриваются различные концепции разработки изделия, которое удовлетворяло бы требованиям структурирования, и отбирается лучшая. Затем проект детализируется, при этом особое внимание уделяется существенным характеристикам изделия, которые вычислены по требованиям покупателей, структурированным в фазе 1. Детали разработки изделия затем структурируются в фазе 3.

Фаза 3. Планирование технологического процесса

Рассматривается технологический процесс производства изделия. После отбора наиболее подходящих концепций процесса, способного производить изделия с учетом тех характеристик, которые уже структурированы, процесс детализируется в терминах существенных операций и параметров. В следующей фазе эти характеристики структурируются.

Фаза 4. Планирование производства

На четвертой заключительной фазе рассматриваются методы управления процессом. Эти методы должны обеспечить производство изделий в соответствии с их важнейшими характеристиками, определенными в фазе 2 и, следовательно, удовлетворяющими требованиям покупателя.

Следовательно, в течение всего 4-фазного процесса РФК для проекта изделия, разработки процесса и его инженерного обеспечения создается изделие, удовлетворяющее требованиям покупателя.

Таким образом, эта технология работы позволяет учитывать требования потребителя на всех стадиях производства изделий, для всех элементов качества предприятия и, следовательно, резко повысить степень удовлетворенности потребителя, снизить затраты на проектирование и подготовку производства изделий.

Порядок построения

Шаг 1. Сегментация потребителей (клиентов)

На данном этапе необходимо определить, какую именно продукцию следует производить. Для этого важно сначала проанализировать рынок. Для анализа рынка в качестве исходной информации всегда используется опрос, так как мы хотим проанализировать рынок в тот момент, когда продукция еще не производится.

Очевидно, что потребности клиентов разные. Поэтому необходимо выявить наиболее многочисленные группы потребителей, характеризующиеся однотипными требованиями к предлагаемому товару, т. е. провести сегментацию рынка.

Процесс сегментации осуществляется по выбранным критериям и заключается в дальнейшем выборе целевых (наиболее привлекательных) сегментов потребителей.

Ответственный исполнитель : маркетолог-аналитик.

Шаг 2. Определение перечня потребительских характеристик

Следующий этап работы – определение перечня основных требований потребителей в целевых сегментах, являющихся наиболее многочисленными по результатам сегментации.

Сначала следует сделать выборку потенциальных потребителей, которая хорошо представляет все множество потенциальных потребителей в нашем рыночном сегменте. Такая выборка называется репрезентативной. Затем провести в ней опрос для определения свойств, которыми должна обладать данная продукция, чтобы эти люди захотели ее купить.

Для выявления важных технических характеристик респонденту предлагается из перечня потребительских свойств выбрать те, на которые он обращает внимание при покупке нового продукта. При составлении исходного перечня потребительских требований используются отраслевые технические документы и предварительный опрос потребителей.

Статистическая обработка результатов анкетирования заключается в поиске «выпадающих» свойств продукции, т.е. таких, на которые потребители меньше всего обращают внимание при покупке продукции, и в определении номенклатуры целевых требований для исследуемой группы потребителей.

В результате опроса получаем список требований потребителей к нашей ожидаемой продукции. Эти требования образуют пространство, в котором будет создаваться новая продукция. Таким образом, заполняем первый блок «дома качества» (рис. 4.1).

Рис. 4.1. Первый блок «дома качества»

Количество потребительских требований в матрице может достигать 40-70 и более параметров. Однако на начальном этапе, как правило, используют не более 15.

Ответственный исполнитель : существенно, чтобы в создании опросника участвовали как минимум три человека: специалист по данному виду продукции, психолог или маркетолог, который умеет правильно задавать вопросы, и аналитик (статистик), который будет обрабатывать результаты опроса.

Шаг 3. «Пристройка»: ранжирование требований потребителей

Для создания продукции, в полной мере отвечающей этим требованиям, необходимы большие капитальные вложения. Но, имея представление о важности требований, можно ответить на вопрос, какие из них необходимо выполнить обязательно, а какими можно пренебречь. С этой целью проводится другая репрезентативная выборка потребителей (это увеличивает надежность результата исследования) и оценивается рейтинг потребительских требований. За значения рангов (веса) потребительских требований принимаются средние значения частоты предпочтения всех опрашиваемых.

Таким образом, у нас появляется еще один блок, который «пристраивается» к первому. Ранг – вес потребительских требований принимается в сумме за единицу (рис. 4.2).

Рис. 4.2. Пристройка»: ранжирование потребительских характеристик

Ответственный исполнитель : маркетолог, аналитик (статистик).

Шаг 4. «Надстройка»: определение технических характеристик нового продукта

На этом этапе требования потребителя переводятся в технические характеристики нового продукта, т.е. потребности покупателей переводятся на язык измеримых требований к конструкции. Этот этап выполняет специальная команда, создаваемая для проектирования будущей продукции. Эта команда занимается разработкой инженерных характеристик будущего изделия, и перед ней на первом этапе работы ставится задача – составить список. Команда готовит список характеристик, важных с их точки зрения, и предлагает его в качестве результата данного этапа.

Данный список заносится в надстройку нашего «дома качества» (рис. 4.3), в него может входить несколько десятков инженерных характеристик, однако для концентрации усилий лучше сосредоточиться на первых 10-15.

Ответственный исполнитель : команда проектировщиков.

Рис. 4.3. «Надстройка»: технические требования (инженерные характеристики)

Шаг 5. «Матрица взаимосвязи»: определение степени связи между элементами потребительских требований и технических характеристик

Таким образом, у нас появился список потребительских требований, составленный на языке потребителя, и инженерные характеристики, сформулированные на профессиональном жаргоне разработчиков. Для успешной разработки изделия нужно сделать что-то вроде словаря перевода потребительских требований в инженерные характеристики. Необходимо обозначить зависимость между потребительскими требованиями и инженерными характеристиками.

Взаимосвязь между потребительскими требованиями и техническими характеристиками оценивается экспертной группой, в которую входят разработчики и маркетологи. На самом деле, информация, которая используется на этом этапе жизненного цикла продукции, имеет судьбоносное значение для успеха нового товара, потому что, опираясь на неверно понятую, ложную, неточную, неполную информацию, мы выработаем стратегию, которая выбросит нас с рынка. Каждая клетка здесь – это вопрос судьбы, это вопрос заработка, экономики. Чем точнее и эффективнее решение, тем больше возможная будущая прибыль.

Оцениваем силу связи (в баллах) следующим образом:

Для этого применяется простой прием: строится таблица-матрица. Мы продолжаем верхнюю и боковую таблицы до пересечения их друг с другом (рис. 4.4). Получаются клетки еще одной таблицы. Сколько клеток будет в этой таблице, узнать просто – это число строк, умноженное на число столбцов.

Обычно показывают наиболее сильные влияния, и потому значительная часть матрицы может оставаться пустой. В большинстве случаев матрица связей основывается на суждениях команды разработчиков.

Чем больше связей имеет инженерная характеристика, тем важнее она в процессе разработки на данном сегменте рынка. И для удовлетворения потребителей на этом рынке необходимо сделать все, чтобы максимально приблизить значение этой инженерной характеристики нашей продукции к тому, что позволит удовлетворить требования потребителя.

Ответственный исполнитель : проектировщики, маркетолог.

Рис. 4.4. Матрица взаимосвязей

Шаг 6. «Крыша»: корреляционная матрица

Этот этап очень важен потому, что при создании или проектировании чего-либо обычно пользуются набором тех или иных инженерных требований, для того чтобы выбрать конструкцию, технологию и обеспечить нужные свойства продукции. Эти характеристики определяют, каким способом, при каких условиях, в каких режимах следует осуществлять процесс производства, чтобы получить продукцию, максимально соответствующую требованиям потребителя.

Корреляционная матрица напоминает по своей форме крышу дома, заполняется символами, указывающими на положительную или отрицательную корреляционную связь между соответствующими техническими характеристиками продукта (рис. 4.5). Если технические характеристики имеют связь между собой, определяется положительная или отрицательная корреляция. Если при повышении одного параметра, повышается другой, то корреляция положительная, и наоборот.

При оценке корреляции между техническими характеристиками были использованы экспертные мнения разработчиков. На этом этапе развития не нужна слишком точная, подробная, детальная информация по этому вопросу, здесь можно пользоваться грубой аппроксимацией. Число связей технических характеристик называется коэффициентом парной корреляции. Фактически, мы готовы довольствоваться только тенденцией влияния, которая выражается в знаке корреляции. Коэффициент корреляции (К к) обозначается окружностью и принимает значения +1; -1, которые нам надо изобразить в клетках нашей таблицы. Если связи нет – клетка остается пустой.

Итоговый К к по каждой технической характеристике рассчитывается как сумма коэффициентов (+1, -1), обозначенных в клетках «крыши».

К к определятся как количество связей по техническому параметру. Если есть положительные и отрицательные связи, то они также суммируются и в итоге могут «погасить» друг друга.

Например, необходимо, чтобы наш процесс шел при более низкой температуре и при этом обеспечивал более низкую концентрацию какой-то примеси. А примесь в процессе выгорает, и тем больше, чем выше температура. Вот пример корреляции: при снижении температуры, концентрация примеси растет, а нам необходимо, чтобы она снижалась. Из-за того что такие обстоятельства постоянно имеют место, важно заранее понять, каковы же именно эти зависимости, где они есть, а где их нет; какие из переменных можно свободно менять, а какие очень жестко между собой связаны, и чтобы их менять, нужны специальные усилия .

Ответственный исполнитель : группа проектировщиков.

Шаг 7. «Подвал»: оценка организационной сложности (рис. 4.6).

Оценка организационной сложности производится с помощью рейтинговых оценок, где определяется сложность изменения (перестройки) и стоимость изменения существующих технических характеристик.

Первая строка

Когда мы рассматриваем результаты взаимосвязей, то видим, что какую-то инженерную характеристику следует сделать как можно больше и тогда потребитель будет удовлетворен. Благодаря предыдущим изысканиям, мы установили, что, например, первый столбец (по технической характеристике) надо максимизировать.

Рис. 4.5. «Крыша»: корреляционная матрица

Обычно проектировщики представляют себе, каков технический предел возможностей, запас по какому-то показателю между предельно возможным и реальным значением, которое запланировано. Если необходимо увеличить значение данной характеристики, каково будет мнение экспертов относительно технических возможностей для достижения этой цели независимо от того, сколько это будет стоить. Технические специалисты (проектировщики и технологи) независимо от наличия и затрат ресурсов, должны оценить: можно сделать эту инженерную характеристику больше или нет.

Оценка производится в пределах от 1 до 10 баллов. Эксперты отвечают, придерживаясь следующей шкалы:

0?2 – сделать можно, никаких проблем, никаких технических трудностей;

3?6 – это реально и не очень сложно;

7?9 – может быть, это реально, но сложности определенно возникнут;

10 – сделать ничего не удастся, то, что уже достигнуто, – предел.

Оценка обычно проводится не одним экспертом, а группой с последующей статистической обработкой результатов.

Вторая строка

Она такая же, как и предыдущая, но вопрос мы задаем совершенно другим людям: экономистам и финансистам. Необходимо выяснить, а хватит ли у нас денег, чтобы увеличить эту характеристику? Технические эксперты, возможно, могут изменить инженерную характеристику, но необходимо столько средств, сколько у компании просто нет. С точки зрения фирмы неважно, благодаря каким инженерным характеристикам достигается такое положение, что новую продукцию покупают. Важно, чтобы успех нового товара состоялся. Правда, для разработчика не безразлично, за счет каких переменных мы обеспечиваем прогресс.

Две строки, о которых шла речь, несут информацию от экспертов. Никаких лабораторных исследований, расчетов не проводится. В первой строке мы занимаемся анализом и оценкой всей доступной информации, вторую строчку заполняем также по 10-балльной шкале экспертной оценкой экономической реализуемости движения в нужную нам сторону.

Ответственный исполнитель : группа проектировщиков, технологов, финансисты (экономисты) (рис. 4.7).

Шаг 8. «Глубже в подвал»: сравнение технических характеристик

Рис. 4.6. «Подвал»: оценка организационной сложности.

Необходимо приписать каждой инженерной характеристике конкретное целевое значение, т.е. то значение, к которому будут стремиться разработчики, чтобы удовлетворить требования потребителя. В итоге внизу создается заключительная по техническим характеристикам строка – набор значений. Это как раз и будет задание на проектирование. Речь идет о выдаче данных, которые разработчики будут рассматривать как цели.

Но для создания этой строки сначала вырабатывается еще несколько промежуточных строк, которые должны привести к цели.

Первая строка из них имеет технический характер. Здесь записываются размерности инженерных характеристик, которыми мы пользуемся (кг, м, т, с). Для каждого столбца будет своя размерность. Это вспомогательная строка, она для справки, чтобы мы понимали, в каких единицах будем выражать инженерные характеристики.

Вторая, третья и четвертая строки. Выбираем двух ближайших конкурентов по продукту и расписываем значения технических характеристик, которые имеют аналогичные продукты конкурентов. Каждому конкуренту отводим строку и заполняем ее. Эти три строки нам нужны для ориентировки, чтобы понять, где мы находимся и какова динамика наших взаимоотношений с конкурентами. Все это нужно нам для правильного принятия управленческих решений.

Чтобы иметь ясное и наглядное представление о результатах сравнения технических характеристик, необходимо экспертным методом, на основании данных по значениям этих характеристик провести оценку по пятибалльной шкале (1 – плохо, 2 – удовлетворительно, 3 – средне, 4 – хорошо, 5 – отлично) нашего продукта и продукции конкурентов. Затем для наглядности соединить баллы отрезками прямой линии и таким образом получить кривые по оценкам каждой компании.

Сравнение этих трех кривых показывает исходную ситуацию: по каким инженерным характеристикам наши позиции прочны, а по каким мы значительно отстаем и необходимо срочно принимать меры по их улучшению. Информация о динамике профиля фирмы во времени – это информация также исключительной важности, показывающая, как фирма развивается. Сравнивая профиль конкурента 1 в этом году, в следующем и еще через год, мы можем ответить на множество вопросов относительно решений, принимаемых руководством данной фирмы в каждый конкретный момент.

Ответственный исполнитель : группа проектировщиков, технологов

Шаг 9. «Веранда»: сравнительная оценка потребительских характеристик

Проводится сравнительная оценка с нашими главными конкурентами по потребительским требованиям.

Рис. 4.7. «Глубже в подвал»: сравнение технических характеристик

Говоря о реальном рынке, необходимо помнить о наших конку рентах, которые работают в нише и число которых – от нескольких десятков до нескольких тысяч. Чтобы представить в удобном и наглядном виде информацию о том, как обстоит дело с нашими главными конкурентами, пристраивается «веранда» (рис. 4.8).

По потребительским характеристикам также строятся три графика: для изучаемой продукции и двух основных конкурентов, с целью оценки степени воплощения потребительских требований в жизнь. Данную оценку на предприятии выполняет эксперт: маркетолог и позволяет провести оценку главных конкурентов, а также шансы на продвижение изучаемого объекта. Конкурента 1 будем обозначать квадратом, у конкурента 2 – фирменный знак окружность. На этой же картинке изображаем и свою компанию, обозначая себя «звездами» (рис. 4.10).

Чтобы иметь ясное и наглядное представление о положении дела с каждым из этих конкурентов, обычно используется шкала, типа шкалы школьных оценок (1 балл – плохо, 5 баллов – отлично). Если соединить символы, получим исходный профиль, на основании которого можем определить, к какому показателю с точки зрения потребительских требований необходимо стремиться.

Сравнение этих трех кривых на блоке «веранда» показывает, по каким потребительским требованиям наши позиции сильны и не стоит на данном этапе затрачивать много времени и денег на их удовлетворение, а по каким потребительским требованиям мы имеем слабые позиции и необходимо срочно принимать дополнительные меры.

На разных сегментах рынка ситуация может кардинально отличаться, так как у каждого сегмента потребителей свои требования к продукту.

Ответственный исполнитель : группа маркетологов.

Шаг 10. «Углубляемся в подвал»: оценка абсолютной важности

Не все потребительские требования для нас одинаково важны, разницу в важности показывает рейтинг (весовые коэффициенты). На данном этапе необходимо определить степень важности каждой инженерной характеристики. Здесь можно воспользоваться формулой расчета, которая позволяет учесть важность потребительских характеристик. Нужно «вес» каждого требования потребителей умножить на значение коэффициента силы связи в столбце той инженерной характеристики, которую мы рассчитываем на шаге 3 «Пристройка». К полученному результату надо прибавить результат перемножения второго «веса» на значение коэффициента силы связи для этой инженерной характеристики во второй строчке этого же столбца. И так надо действовать до конца столбца, пока не рассчитаем все потребительские требования по данному столбцу. Сумма произведений и называется скалярным произведением векторов.

Рис. 4.8. «Веранда»: сравнение потребительских характеристик

Абсолютная важность по каждой технической характеристике рассчитывается как:

В абс = ? [(Важность (потр.) х Сила (связи)] х К к (коэффициент корреляции).

По итогам расчета определяется показатель важности каждой технической характеристики для выполнения требований потребителей и заносится в последнюю строку «дома» (рис. 4.9).

Рис. 4.9. «Углубляемся в подвал»: оценка абсолютной важности

Ответственный исполнитель : группа статистов, разработчиков.

Последнюю строку можно рассматривать как техническое задание на разработку, конструирование и проектирование такой новой продукции, которую ждет рынок. Это создает основу для перехода к следующему этапу жизненного цикла продукции – этапу исследований и разработок.

На рис. 4.10 представлена форма для заполнения по методике «дом качества».

Рис. 4.10. Общая структура модели «дом качества»

Шаг 11. Принятие решения

Итак, получилась таблица, которая является своего рода переводом «голоса потребителя» в техническое задание на проектирование, разработку продукции. Дальше построим график, который позволит выяснить, какие инженерные характеристики играют доминирующую роль с точки зрения того сегмента рынка, где собирали мнение потребителей, потенциальных или реальных.

Правая часть матрицы, как уже отмечалось, содержит информацию, позволяющую организации провести сопоставительный анализ своей деятельности с деятельностью основных конкурентов. В итоге организация располагает исчерпывающей информацией об уровне своей конкурентоспособности, позволяющей сконцентрировать усилия персонала на слабых сторонах, работа над которыми позволит существенно повысить конкурентоспособность через получение дополнительных конкурентных преимуществ.

Далее выяснилось то обстоятельство, что инженерные характеристики не свободны друг от друга, поэтому пришлось специально отразить относительно главной диагонали в треугольной части информацию о том, какие инженерные характеристики с какими связаны и рассчитать коэффициент корреляции.

После завершения разработки качества «дома» проектная группа может использовать отраженные в нем связи для установления целей проектирования, т.е. для ответа на вопрос, какими характеристиками должна обладать разработка, чтобы продукт удовлетворял потребностям покупателя.

Рассматриваемая методика построения матрицы – «Дома качества» – позволяет определить интегральный показатель степени важности параметров процесса/продукта с позиции их влияния на уровень удовлетворения потребностей клиентов.

Следовательно, к рассмотрению применяем в первую очередь инженерные характеристики, имеющие наибольший балл. Чтобы принять необходимые решения, группа рассматривает финансовые затраты, организационные сложности достижения этих параметров и полноту удовлетворения потребностей клиентов (по сравнению с конкурентами), а также другую относящуюся к делу информацию, которая присутствует в матрице .

Основные параметры для принятия решения:

Зачастую возникает ситуация, когда инженерные характеристики, имеющие наибольший балл, следовательно наиболее интересны с точки зрения удовлетворения требований потребителя, а организационная сложность изменения данной характеристики также высока, соответственно, ее изменить сложнее и дороже всего. Здесь есть несколько вариантов решения вопроса:

Перейти на инженерную характеристику с меньшим баллом, но тоже важную и имеющую меньший балл по организационной сложности;

Для преодоления противоречия использовать творческий метод решения проблемы. Необходимо создать группу (команду) из людей, понимающих эту ситуацию, и поставить перед ними задачу: преодолеть найденное противоречие.

Фирма «Тойота», которая была пионером в области внедрения этой методологии, сообщила, что благодаря такому анализу противоречий, было сделано выдающееся изобретение в автомобилестроении – керамические корпуса двигателей. Проблема состояла в том, что для удовлетворения требований рынка надо было одновременно увеличивать прочность и снижать электропроводность корпуса двигателя, а в классе сплавов этого сделать не удавалось. И тогда появилась идея перейти к диэлектрикам, керамике. Были разработаны керамические составы, по прочности не уступающие сплавам, и из них стали делать корпуса двигателей. Таким образом противоречие было преодолено .

Следовательно, каждое из этих противоречий есть задача, которую имеет смысл решать с помощью определенных методов.

Если у нас ограничены ресурсы, время, деньги, люди, оборудование, но мы хотим в максимальной степени удовлетворить потребности этого рынка, то должны распределить свои ресурсы так, чтобы больше досталось не тем, кто нам больше нравится, а тем подразделениям, которые связаны с этими инженерными характеристиками, потому что на этих направлениях можно получить наибольшую прибыль.

Переходить на РФК как на систематический метод текущего анализа рынка, несмотря на сложность процесса внедрения, стоит. При этом важно иметь в виду, что это практически означает переход на проектный стиль жизни, на командную форму организации работ, на «поклонение» концепции всеобщего управления качеством. Надо родиться заново и начать новую жизнь.

Не всегда в один день удается решать эти задачи и часто даже маленькое продвижение в сторону их решения несет в себе очень большой запас сэкономленных или дополнительно заработанных денег. Поэтому наши усилия оправдываются. А сама процедура позволяет эти усилия правильно распределять, потому что средства и время всегда ограничены и нет смысла тратить их неразумно.

Инструменты РФК

Практика свидетельствует, что в процессе создания нового продукта или услуги, как правило, одной матрицы бывает недостаточно, необходимо создание системы «домов качества». В данном случае возможно использование дополнительных «домов качества».

На сегодняшний день существует множество различных версий РФК. К примеру, Motorola в процессе создания нового продукта предпочитает использовать исключительно нечетное количество «домов качества». Тем не менее, по мнению практиков, особый интерес представляет расширенная версия РФК, разработанная американской корпорацией Florida Power and Light и названная tables of tables - таблица таблиц. Tables of tables интересна прежде всего тем, что позволяет одновременно рассматривать и учитывать требования к качеству разрабатываемого продукта или услуги, предъявляемые различными группами (сегментами) потребителей.

Корпорация Florida Power and Light, занимающаяся производством электроэнергии, создала многоступенчатый подход к разработке table of tables , предполагающий последовательное выполнение следующих этапов. На первом этапе посредством сегментации рынка выявляются основные группы потребителей. На втором этапе проводится опрос каждой из выявленных групп с целью определения их предпочтений в отношении качества разрабатываемого товара или услуги. На третьем этапе определяется степень важности выявленных предпочтений. На четвертом этапе определяется взаимосвязь между требованиями потребителей и техническими характеристиками и процессами, обеспечивающими данный уровень качества. Для этого каждая выделенная группа потребителей оценивается с точки зрения ее размера и количества.

В итоге формируются «дома качества» по каждому сегменту отдельно. На основе полученных данных разрабатывается система приоритетов компании, ориентированная на наиболее важные с позиций потребителей элементы качества.

Специалисты Florida Power and Light работали над технологией table of tables в течение нескольких лет. Тем не менее, сказанное не характеризует уровень ее сложности. По утверждению руководства Florida Power and Light, разработанная и ежегодно пересматриваемая матрица tables of tables позволяет наглядно отобразить требования потребителей к уровню качества. Ежегодно матрица распространяется по всем отделам компании, вывешивается на доске объявлений, не позволяя сотрудникам забывать о том, какие критерии качества на сегодняшний день являются наиболее важными для потребителей.

На рис. 4.11 изображен упрощенный вариант матрицы table of tables.

Рис. 4.11. Матрица table of tables

Из методики на рис. 4.11 следует, что основным преимуществом технологии table of tables является возможность интегрирования информации, полученной в процессе анализа выделенных групп потребителей, в целях построения матрицы, с одной стороны, обобщающей требования к качеству всех потребительских групп, а с другой – учитывающей потребности каждой из них. Основную идею технологии table of tables можно сформулировать следующим образом: выявление общих для всех групп потребителей параметров качества и определение их степени соответствия специфическим требованиям каждой потребительской группы.

Организационные вопросы построения «дома качества»

Реализация первых для организации проектов, основанных на методике РФК, требует тщательного, более того, осторожного подхода. Организационные вопросы касаются нескольких аспектов, выполнение которых обеспечит получение ожидаемого результата.

1. С особой тщательностью и осторожностью необходимо подходить к формированию многофункциональных коллективов. Предпочтительнее создание небольших групп, состоящих из 6-8 специалистов с одинаковым статусом. Практика свидетельствует о крайней важности командного обсуждения решаемых задач, неслучайно при планировании проекта 60 и более часов отводится на проведение совещаний и собраний.

2. В процессе реализации проекта следует опираться на результаты тщательного мониторинга потребителей, что позволит снизить вероятность возникновения сбоев и ошибок.

3. Необходимо тщательно планировать работу, разрабатывая график проведения работ (кривая Ганта) с четким закреплением ответственных сотрудников.

Матрица планирования и контроля

Как показывает практика, процесс внедрения РФК чаще всего сопряжен с возникновением следующих трудностей:

Недостаточной коммуникативностью потребителей;

Несвоевременностью принятия решения или санкционирования необходимых действий;

Отсутствием ясности относительно компетентности и ответственности;

Вынужденными изменениями в проектируемом продукте, возникающими вследствие непродуманной политики снабжения;

Нестандартностью заказов;

Недостаточным вниманием к деталям.

В целях скорейшего и эффективного достижения перечисленных выше результатов необходимо:

Создать условия для продуктивной командной работы, а не иерархического подчинения;

Все делать последовательно;

Располагать всей необходимой информацией о рынке, не экономить на этом средства;

Тщательно документировать происходящее на всех этапах процесса;

Как можно более полно учитывать мнения потребителей;

Быть предельно откровенными с потребителями;

Всячески культивировать методологию среди персонала организации;

Дисциплинированность и преданность делу.

В процессе внедрения РФК следует помнить, что возникающие трудности приносят лишь пользу, заставляя осознать и понять важность тех аспектов процесса, которым при использовании традиционных технологий не уделялось должного внимания. Это, в свою очередь, способствует быстрейшему и эффективному разрешению возникающих вопросов, а также созданию благоприятных условий для успешной реализации программ разработки новых рыночных продуктов и услуг.

Несмотря на возникающие проблемы и трудности, РФК уже давно и с успехом используется различными компаниями в Японии и США, а в последние годы широко внедряется и в Европе. Можно с уверенностью сказать, что использование методов РФК позволило таким компаниям, как Rank Xerox, Ford и Digital добиться впечатляющих результатов. Неслучайно современная практика рассматривает РФК как неотъемлемый инструмент синхронного инжиниринга, позволяющий использовать потенциал многофункциональных рабочих групп в целях эффективного управления процессом создания нового продукта. Только этот подход позволяет перевести продукт, определенный в терминах покупателя, на язык инжиниринга .

Практические примеры: производство, услуги

Рис. 4.12. Структура модели «дом качества»: производство офисной мебели

Рис. 4.13. Структура модели «дом качества»: услуги гостиницы средней ценовой категории

Для гарантированного получения результата прежде всего важно организовать тщательный сбор мнений потенциальных потребителей будущей продукции. При этом существенно не пропустить никакие группы потребителей, которые могут иметь специфические взгляды на такую продукцию.

Ясно, например, что у обычных покупателей легковых автомобилей, у дилеров и сотрудников службы организации дорожного движения взгляды на автомобиль не вполне совпадают. За столетнее существование теории и практики маркетинга выработано множество приемов, подходов и методов сбора подобной информации – от фокус-групп до интерактивных телевизионных опросов.

Трудно переоценить качество собираемой информации о стремлениях потребителей. Но разработчики не управляют этими стремлениями. В их распоряжении находятся те инженерные характеристики, которыми они могут варьировать в процессе разработки нового поколения нашей продукции или услуг. Эти переменные в планировании экспериментов называют факторами. Именно в факторном пространстве производится собственно процесс проектирования, который можно представить как выбор набора значений (уровней) факторов. В процессе проектирования взвешенные оценки потенциальных потребителей, если они отражают реальные предпочтения рынка, служат маяками, указывающими направление усилий проектировщиков относительно каждого важного фактора.

Основные преимущества использования РФК

Внедрение РФК в деятельность организации позволяет (по российской практике):

Сократить сроки разработки продукта и вывода его на рынок более чем в 2 раза;

Значительно уменьшить затраты на разработку нового продукта/услуги;

Сократить продолжительность процессов планирования и принятия решения;

Значительно уменьшить производственные затраты;

Значительно повысить качество производимых продуктов или оказываемых услуг;

Увеличить надежность продукта/услуги;

Значительно повысить производительность труда;

Сократить время реагирования на возникновение новых рыночных возможностей.

Методика применима для любого типа рынка: производство промышленных, потребительских товаров, оказание услуг. Приводится пошаговая технология действий, которая проиллюстрирована на практических примерах по различным рынкам. Дает возможность сразу собственными силами компании начинать работу и достигать результата.

Рассмотренные технологии применимы во всех сферах бизнеса без исключения. В связи с этим стремление компаний к выявлению основных бизнес-процессов, поиску подходящей базы для построения системы оценок, а также стремление к сопоставлению результатов собственной деятельности с наилучшими результатами в данной сфере бизнеса – большой шаг вперед, если при этом учесть, что: во-первых, во всех компаниях протекают практически схожие бизнес-процессы; во-вторых, отсутствуют четкие технологии и методики оценок; в-третьих, выбор рыночной позиции компании всегда крайне сложен и неоднозначен.

Если организация работает в соответствии со стандартами серии ISO 9000, то это уже хорошая предпосылка для решения означенных проблем. Вопреки бытующему мнению, сравнительный анализ эффективности компаний-конкурентов в сфере услуг применяется довольно часто. Безусловно, подобный сопоставительный анализ в большей степени концентрируется на результатах, а не на самом процессе, тем не менее, он предоставляет реальную основу для объективной оценки эффективности.

Требование будущего – развивать этот метод для создания надежного способа выпуска в большом количестве новых изделий при низких затратах и в сжатые сроки. Это окажется весьма эффективным. Считается, что с помощью подобного подхода создана Всеобщая разработка качества (Total Quality Development) и завершено его независимое исследование .

В дальнейшем эти концепции должны лечь в основу технологии управления разработкой нового изделия и создания более привлекательного качества. Другой важной темой исследования должна быть методология управления созданием более эффективного РФК внутри организации.

Метод Структурирования Функции Качества (далее - СФК), который иногда еще называют Развертыванием Функции Качества, впервые был применен компанией Мицубиси в 1972 г.

Суть метода СФК состоит в том, что требования потребителя должны «развертываться» и конкретизироваться поэтапно, начиная с прединвестиционных исследований и заканчивая предпродажной подготовкой.

Данный метод представляет собой технологию проектирования изделий и процессов, позволяющую преобразовывать пожелания потребителя в технические требования к изделиям и параметрам процессов их производств.

Основная идея технологии СФК заключается в понимании того, что между потребительскими свойствами («фактическими показателями качества») и установленными в стандартах параметрами продукта («вспомогательными показателями качества») существует большое различие.

Вспомогательные показатели качества важны для производителя, но не всегда существенны для потребителя. Идеальным случаем был бы такой, когда производитель мог проконтролировать качество продукции непосредственно по фактическим показателям, но это, как правило, невозможно, поэтому он пользуется вспомогательными показателями.

Технология СФК - это последовательность действий производителя по преобразованию фактических показателей качества изделия в технические требования к продукции, процессам и оборудованию.

Метод СФК - это экспертный метод, использующий табличный способ представления данных, причем со специфической формой таблиц, получивших название «домик качества» (рис.18). В этих таблицах отображается связь между фактическими показателями качества (потребительскими свойствами) и вспомогательными показателями (техническими требованиями):

Рис.18.Схема проектирования изделий/процессов при помощи СФК- метода

Рассмотрим процесс планирования новой продукции в рамках метода СФК. Он состоит их восьми этапов.

Первымэтапом СФК, как уже было сказано выше, является выяснение и уточнение требований потребителей. Потребитель формулирует свои пожелания, как правило, в абстрактной форме типа «удобная мебель» и «легкий телефон» и пр. Для потребителя такой способ выражения своих потребностей является вполне нормальным. Но для инженеров, проектировщиков, конструкторов этого недостаточно: следует четко определить размеры, материалы, требования к обработке поверхности, допустимый вес.

Задача СФК как раз и состоит в том, что сделать мнение потребителя понятным для инженера. СФК служит своеобразным переводчиком с языка потребителя на язык разработчика. Кроме этого, метод СФК выполняет еще много других задач. Например, позволяет сравнивать показатели проектируемого товара с показателями товаров конкурентов, а также СФК определять экономическую и техническую реализуемость создания товара.

Задача производителя состоит в том, чтобы с помощью различных методов преобразовать требования (т. н. «голос») потребителя в инженерные характеристики продукта. Например, «голос потребителя» типа «экономичный автомобиль» в результате такой работы может быть развернут в требования «низкая отпускная цена», «низкая стоимость пробега» и далее - в конкретные числовые показатели типа «продажная стоимость X рублей» и «расход бензина V л/100 км». Только после того, как эта работа закончена, производитель может ответить на вопрос, что нужно сделать, чтобы удовлетворить ожидания потребителя.

Именно в этом заключается главная задача производителя на первой фазе планирования продукта - делать правильные вещи, т. е. выпускать в последующем продукцию, необходимую потребителю с требуемыми им параметрами качества. Насколько успешно будет решена эта задача, зависит от глубины понимания производителем в первую очередь двух проблем:

♦ что требует потребитель от продукта;

♦ как продукт будет использоваться потребителем.

Выяснение требований потребителей начинается с анализа

рынка. Для анализа рынка в качестве исходной информации, как правило, используется опрос. На основании опроса фирма определяет, какую именно продукцию следует производить.

Опрос производится следующим образом. Сначала определяется выборка потенциальных потребителей, которая хорошо представляет все множество потенциальных потребителей в определенном рыночном сегменте, в котором действует фирма. Затем в рамках выборки производится опрос с тем, чтобы на основе его результатов определить, какими свойствами должна обладать данная продукция, чтобы потребители захотели ее купить. В результате опроса получается список потребительских требований к планируемой продукции. Данные требования записывают в столбец будущей матрицы СФК. Если, в качестве примера, рассмотреть проектирование новой модели автомобиля, то потребительские требования могут выглядеть следующим образом (рис.19):

Рис.19.Потребительские требования

Второй этапСФК - ранжирование потребительских требований. Для ранжирования необходимо оценить рейтинги потребительских требований, которые были определены на первом этапе. Требования потребителей всегда противоречивы и нельзя создать продукцию, отвечающую всем потребительским требованиям. Имея четкое представление о том, какие требования необходимо удовлетворить обязательно, а какими можно в известной степени поступиться, фирма должна найти компромисс. Чтобы ответить на этот вопрос, следует упорядочить список потребительских требований по степени важности. В результате получается еще один столбец с некоторыми числами, указывающими, какое место по важности занимает в этом ряду каждое из требований.

Естественно, что проставление рейтингов во многом субъективно и не всегда отражает реальное убывание важности отдельных требований. Потребителю важно все. Но производитель не может удовлетворить все требования. Поэтому ему приходится выбирать. Если продолжить рассмотрение примера с автомобилем, то в результате выполнения второго этапа СФК (рис. 20) производитель может получить следующие рейтинги (данные гипотетические, рейтинги проставляются по десятибалльной шкале).

Третий этап СФК- разработка инженерных характеристик. Данный этап выполняет специальная команда разработчиков, создаваемая для данного случая. Перед ней на первом этапе работы ставится задача составить список инженерных характеристик будущего изделия - взгляд на изделие с точки зрения инженера. Эта команда готовит список характеристик, важных с их точки зрения, и предлагает его в качестве результата данного этапа. Естественно, что язык этих характеристик будет достаточно определенным, четким. Именно такой язык принят у разработчиков.

В результате список трансформируется следующим образом (рис21):

Рис. 21. Инженерные характеристики

На четвертом этапеСФК производится вычисление зависимостей потребительских требований и инженерных характеристик.

В результате выполнения трех предыдущих этапов проектировщики получили ранжированный список потребительских требований, составленный на языке потребителя, и инженерных характеристик, сформулированных на профессиональном жаргоне. Для успешной разработки изделия нужно сделать что-то вроде словаря перевода потребительских требований в инженерные характеристики.

Для этого применяется простой прием: строится таблица-матрица по типу, представленной на рис. 21. На этом этапе необходимо ответить на вопрос: как зависит данное потребительское требование от того, какое значение мы придадим данной инженерной характеристике. Например, существует требование покупателя автомобиля - «хочу тратить минимум бензина». В первом столбце стоит какая-то инженерная характеристика, скажем, масса автомобиля.

Дальше следует выяснить, можно ли создать автомобиль с такой массой, чтобы она удовлетворила этому потребительскому требованию. Если мы в состоянии найти зависимость между массой автомобиля и расходом топлива, то необходимо ее определить количественно. Возможно, проектировщики придут к выводу, что в данном случае нет такой зависимости. Но найдутся такие клетки, где взаимосвязь обнаружится.

На этом этапе развития нам не нужна слишком точная, детальная информация. Можно довольствоваться такими весьма неопределенными понятиями, как сильная связь, средняя и слабая связь. Для определенности примем, что сильная связь численно равна 9, средняя связь - 3, а слабая связь - 1. Эти цифры пригодятся в дальнейшем для вычисления значений инженерных характеристик.

После установления взаимосвязи между потребительскими требованиями и инженерными характеристиками становится ясно, какие инженерные характеристики наиболее сильно влияют на удовлетворение определенных требований потребителей, какие - слабо, а какие вообще не создают т.н. добавленной ценности продукции для потребителя. На этом этапе необходимо решить, нужно ли оставлять в проектируемом товаре те инженерные характеристики, которые не нужны потребителю. При этом следует обязательно учитывать, что некоторые характеристики, даже если они не нужны потребителю, тем не менее, могут быть необходимы для нормального функционирования продукта, - в данном случае автомобиля. Поэтому не все, что не добавляет ценность потребителю, должно быть убрано.

Пятый этап СФК – «построение крыши».СФК очень часто называется «домом качества» именно из-за «крыши», в которой проставляются взаимосвязи между самими инженерными характеристиками.

Инженерные характеристики могут быть разнонаправленными и, соответственно, противоречить друг другу. Например, характеристика «масса» явно вступает в противоречие с характеристикой «расход бензина», так как на разгон тяжелого автомобиля приходится тратить больше бензина. Такие противоречивые характеристики обозначим знаком «минус». «Однонаправленные» характеристики обозначим знаком «плюс». В дальнейшем эта зависимость будет учитываться при оптимизации всей системы. Эти характеристики определяют, каким способом, при каких условиях, в каких режимах следует вести процесс производства, чтобы, в конечном счете, получить продукцию, в максимальной степени отвечающую потребительским требованиям.

| Инженерные характеристики | |||||||||

| Масса автомобиля,кг | Материал корпуса | Скорость разгона | Цвет отделки кабины | Высота салона | … | ||||

| Потребительские требования | Рейтинг (баллы) | ||||||||

| д | |||||||||

| Чтобы быстро ездил | о | д | |||||||

| Красивый | |||||||||

| Безопасный | Д | ||||||||

| Удобно сидеть | |||||||||

| Просторно в кабине | |||||||||

| … | |||||||||

| Цели |

Рис.22. Структура пятого и шестого этапов СФК

На шестом этапе СФК определяютвесовые показатели характеристики инженерных характеристик с учетом рейтинга важности потребительских требований, а также зависимости между потребительскими требованиями и инженерными характеристиками (рис.22).

Ранее показателям тесноты связи между потребительскими требованиями и инженерными характеристиками были присвоены числовые значения. Например, тесная связь оценивается в 5 баллов, слабая связь - 3 балла, нет связи - 1 балл. Умножая относительный вес потребительских требований (рейтинг) на числовой показатель связи между потребительскими требованиями и инженерными характеристиками, определенный на четвертом этапе, определяется относительная важность каждой инженерной характеристики. Суммируя результаты по всему столбцу соответствующего инженерной характеристики, получаем значение цели. Инженерная характеристика с наибольшим значением цели говорит о том, что следует уделить первоочередное внимание. В данном примере такой инженерной характеристикой является скорость разгона до 100 км/ч. Она наиболее важна для потребителя.

| Инженерные характеристики | ||||||||

| Масса автомобиля | Материал корпуса | Скорость отделки | Цвет отделки кабины | Высота салона | … | |||

| Потребительские требования | Рейтинг (баллы) | |||||||

| Хочу тратить минимум бензина | Д | |||||||

| Чтобы быстро ездил | о | д | ||||||

| Красивый | ||||||||

| Безопасный | о | О | д | |||||

| Удобно сидеть | ||||||||

| Просторно в кабине | ||||||||

| … | ||||||||

| Цели | ||||||||

| Техническая реализуемость (баллы, по пятибалльной шкале) |

Рис. 23. Структура седьмого этапа СФК

На седьмом этапеСФК производится учет технических ограничений (рис. 23). Не все значения инженеры характеристик достижимы. Скажем, вряд ли кто-нибудь отказался бы иметь суперскоростной спортивный автомобиль массой в несколько сотен килограмм, Однако технически это невозможно реализовать, по крайней мере, на нынешнем уровне развития техники.

Поэтому следующей строчке матрицы проставляют экспертные оценки технической реализуемости тех значений инженерных характеристик, которых в наибольшей степени требуют потребители. С учетом этого получаются скорректированные целевые значения инженерных характеристик.

Восьмой этап СФК.Содержание этого этапа (рис.24) - учет влияния конкурентов. Говоря о реальном рынке, мы должны помнить о конкурентах, которых в определенной нише может быть очень много. Проиллюстрируем ситуацию на примере двух конкурентов. У первого конкурента рыночная доля чуть больше нашей. У второго - чуть меньше. Они оба представляют для нас потенциальную опасность. Первый - тем, что он имеет большую нишу и, следовательно, более «силен» в экономическом отношении. Второй, хотя и не достиг нашего уровня, активно стремится к этому и, скорее всего, планирует выпустить какой-то новый конкурентоспособный продукт.

Рис. 24. Структура восьмого этапа СФК

Для наглядного представления о положении дел с конкурентами, обычно используют диаграмму, которая рисуют справа от матрицы. Конкурентов оценивают по тому, насколько полно они способны выполнить каждое из потребительских требований, определенных на первом шаге. Для оценки используют экспертный метод. Сравнение конкурентов называется процедурой бенчмаркинга, то есть сопоставимой оценки. Конкуренты - это своеобразные эталоны, по сравнению с которыми оценивают потенциал компании на рынке.

В результате выполнения вышеуказанных процедур получают исходные данные для технического задания на проектирование и разработку новой продукции.

1. Планирование продукта. Построение этой матрицы детально рассмотрено выше. В этой фазе производитель определяет и уточняет требования потребителя. Результат построения первой матрицы - получение точных значений инженерных характеристик, то есть целей производителя.

2. Планирование компонентов продукта. В рамках этой фазы необходимо определить наиболее важные компоненты создаваемого продукта, которые обеспечивают реализацию инженерных характеристик, выявленных в результате построения первой матрицы. При этом определенные значения инженерных характеристик являются «входами», требованиями при построении второй матрицы, аналогично тому, как в первой матрице такими «входами» были потребительские требования.

В результате должен быть выбран тот проект, который в наибольшей степени отвечает ожидаемым ценностям продукта для потребителя. При этом для основных частей и компонентов продукта принятый проект должен предусматривать возможные пути улучшения параметров качества обеспечивающие оперативную корректировку свойств продукта в зависимости от реакции рынка на его появление.

3. Проектирование процесса. На этом этапе свойства (параметры качества) запроектированного продукта трансформируются в конкретные технологические операции, обеспечивающие получение продукта с заданными свойствами. Этот этап предусматривает определение основных параметров каждой операции и выбор методов их контроля. На этапе разработки технологического процесса изготовления продукта обязательно должна быть разработана система контроля технологического процесса и предусмотрены пути дальнейшего улучшения процесса в соответствии с реакцией рынка на готовый продукт.

4. Проектирование производства. На этом этапе разрабатываются производственные инструкции и выбираются инструменты контроля качества производства продукта с тем, чтобы каждый оператор имел четкое представление о том, что и как должно контролироваться в ходе выполнения процесса. Инструкции также должны предусматривать возможность совершенствования работы оператора в зависимости от того, сколько замеров должно производиться и как часто они должны делаться, какие измерительные инструменты должны при этом применяться.

В целом метод СФК позволяет не только формализовать процедуру определенных основных характеристик создаваемого продукта с учетом пожеланий потребителя, но и принимать обоснованные решения по управлению качеством процессов создания нового продукта. Таким образом, «развертывая» качество на начальных этапах жизненного цикла продукта в соответствии с нуждами и пожеланиями потребителя, удается избежать (или, по крайней мере, свести к минимуму последующего) корректировку параметров продукта после его появления на рынке, а следовательно, обеспечить высокую ценность и, одновременно, относительно низкую стоимость продукта (за счет сведения к минимуму непроизводственных издержек).

В настоящее время самым надежным инструментом преобразования ожиданий, требований потребителя в оптимальные технические характеристики новой (или модернизируемой) продукции является методология QFD (Quality Function Deployment).

Дословный перевод англоязычного названия метода - развертывание функций качества (однако в России более известен вариант перевода, сформулированный Ю. П. Адлером — «структурирование функции качества»). Здесь важно отметить узость термина «структурирование функции качества», т.к. основным элементом системы QFD является именно развертывание требований потребителя в производство и получение соответствующих технических характеристик, отвечающих ожиданиям потребителя. Т.е. речь в данном случае идет о подготовке производства к выпуску нового изделия.

Функция качества — это набор характеристик и свойств, прису-щих продукции и делающих ее необходимой потребителю.

Сама система достаточно сложна и состоит из множества этапов:

- Определение и сбор требований (ожиданий) потребителей.

- Классификация требований потребителей.

- Анализ конкурентов.

- Расстановка приоритетов по важности для потребителя.

- Расстановка приоритетов по важности для компании.

- Построение «дома качества».

- Составление матриц взаимосвязей (корреляции).

- Процесс разработки и проектирования нового изделия.

- Анализ возможных дефектов.

- Разработка соответствующих технологий производства для соблюдения требуемых технических характеристик.

- Разработка технологических схем производства.

- Подготовка производства.

- Встраивание нового изделия в существующие производственные процессы.

- Мониторинг выпуска первых изделий.

- Передача в основное производство.

Преимущества использования метода QFD:

- Эффективный способ идентификации ожиданий потребителей;

- Максимальные гарантии востребованности нового (модернизированного) продукта (услуги);

- минимальное время цикла «Исследование рынка — проектирование — производство — продажа»;

- Эффективное использование ресурсов предприятия;

- Командная работа специалистов из разных отделов.

Опыт применения QFD. Использован пример, компании Ford:

Некоторые наиболее важные проблемы, связанные с применением, перечисляются ниже:

- Потребность в четком определении границ проекта, основанной на стратегии развития продукта.

- Усилия QFD-команды должны стать частью системного подхода к улучшению качества изделий или услуг, так как QFD само по себе не универсальная методика, которую можно применять в любом случае.

- Так как внедрению QFD, особенно на начальных этапах его применения в компании, необходим практический опыт, важно установить хорошие каналы связи между QFD-командами, работающими в различных областях приложения. Таким образом, эти коллективы смогут обмениваться друг с другом опытом как применения QFD , так и самого процесса QFD. Хорошо налаженная связь сводит к минимуму возможность дублирования усилий.

- Нецелесообразно применения QFD к чему попало.

- Потребность в предварительном планировании.

- Принимая во внимание важность расстановки приоритетов в QFD, один из важных аспектов этой методологии - возможность ее применения для определения того, что важно с позиции внешнего покупателя, чтобы назначить приоритеты усилий, и называется предварительным планированием. Его можно рассматривать как вход для фазы Планирования разработки изделия.

- Важность практической отработки использования методики.

- QFD не стоит рассматривать как процесс, который существует сам по себе, скорее его надо рассматривать как методологию, которая поддерживает процесс инженерного проектирования. Важно, что этот инженерный процесс должен быть на переднем плане при любом применении QFD. До тех пор пока кто-нибудь из QFD-команды не получит хотя бы минимальное представление о методике QFD, а несколько человек не овладеют глубокими познаниями, остается опасность, что коллектив будет тратить значительную часть времени на попытки понять и объяснить QFD и на инженерные усилия, которые не относятся к QFD.

- QFD сможет провести только коллектив специалистов разных специальностей. Так как само собой разумеется, что этот коллектив будет состоять из людей, нельзя пренебрегать коммуникативными навыками, необходимыми для эффективной коллективной разработки. Время, затраченное на приобретение такого опыта, окупается во время применения QFD.

- Опасность слепого следования фазе Планирование производства.

QFD можно представить как 4-фазный последовательный процесс:

I. Планирование разработки изделия.

II. Структурирование проекта.

III. Планирование технологического процесса.

IV. Планирование производства.

На практике при применении QFD очень скоро выясняется, что надо провести между фазами очень много параллельных действий, а внутри фазы возникает потребность в промежуточных действиях. Опыт показал, что в целом ряде областей каждое применение QFD уникально, а следовательно, ни одна простая модель процесса QFD не может иметь универсального применения.

Кадры