На основе метода выборочного лазерного спекания SLS создаются детали путем накладывания нескольких слоев друг на друга. Благодаря такому современному процессу есть возможность производить детали и прототипы в больших количествах, которые отличаются уникальными физико-химическими характеристиками. Спекание на основе лазерного воздействия предполагает применение мощного лазера.

Кто придумал и когда?

Истоки выборочного спекания лазером лежат еще в 1980-х годах, когда работники Техасского университета Карл Декард и Джозеф Биман работали над созданием исследовательских проектов для агентства DARPA (США), которое чуть позже было выкуплено концерном DTM. Его специалисты как раз занимались продвижением технологии SLS на рынок. В 2001 году эту компанию выкупили 3D Systems.

С одной стороны, данная технология во многих своих чертах и процессах похожа на послойное наплавление, а с другой, имеются и четкие различия. Ключевой момент – применение порошка, а не плавящейся нити. Состав с порошкообразной текстурой равномерно напыляется по всей площади, затем производится его запекание лазером, причем обработке подвергаются только те участки, которые соответствуют сечению модели на конкретном слое на конкретной высоте.

Особенности технологического процесса

Суть спекания лазером SLS в следующем. На основе использования мощных лазеров непрерывного излучения подвергаются спеканию частицы порошкообразного материала. Процесс длится до тех пор, пока не сформируется трехмерный объект. 3D-принтер работает с использованием пластика, металла, керамики или стекла. В ходе спекания осуществляется вычерчивание контуров – они заранее заложены в цифровую модель, и только после этого начинают работать лазеры. После формирования первого слоя на рабочую поверхность наносится еще один слой порошка, и процесс запускается заново. Вся процедура длится до формирования полной трехмерной модели.

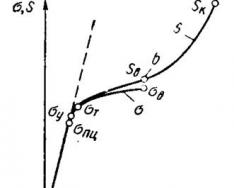

Особенности технологии таковы, что можно выполнять ряд специфических задач. В первую очередь создаются детали различной степени сложности с применением любых материалов. Плотность изделия может варьироваться в зависимости от того, какую максимальную энергию показывает лазер. Перед тем, как начинать печать, расходный материал следует подогреть до температуры, которая будет ниже точки плавления, — это позволит сделать процесс спекания проще. Детали, которые производятся на основе SLS принтеров, имеют ряд особенностей:

- модели могут строиться и без создания опорных структур,

- вести производственный процесс можно на основе любых материалов – от пластика до стекла,

- можно создавать модели, которые будут отличаться функциональностью, широким выбором геометрических форм, в том числе и сложных.

Какие материалы применяются?

Особенность технологии SLS в универсальности, поскольку можно применять различные расходные материалы. Некоторые устройства используют порошок однородной структуры, который производится на барабанно-шаровых мельницах. В большинстве случае производство ведется на основе композитных гранул: в них имеется тугоплавкое ядро, а оболочка покрыта материалом с низкой температурой плавления: полимерными веществами, например, полистиролом или нейлоном, металлами (сталью, титаном, сплавами кобальта и хрома, драгоценными металлами), композитными и песчаными составами.

Как проходит процесс спекания?

Технология предполагает ведение производственного процесса в двух этапах. Первым делом идет подготовка ровного тонкого слоя порошка – он распределяется по всей площади. Чтобы распределение было равномерным и одинаковой толщины, используется валик. Затем подключается мощный лазер, которым выполняется запекание областей, которые должны создать срезы будущего изделия. Затем модель опускается вниз на расстояние, которое равно толщине слоя, и процедура вновь повторяется до тех пор, пока процесс не дойдет до самой верхней точки изделия.

Однако каждый этап производства может выполняться по-разному. Например, можно задать разный алгоритм запекания – плавятся только определенные участки или плавление выполняется по всей глубине модели. Сам процесс запекания может вестись в разном температурном режиме, степени мощности и длительности. В выборочном запекании не требуется использование поддерживающих структур, поскольку по всему объему детали образуются излишки порошка, защищающие ее от разрушения, даже если модель еще не сформировалась и не стала прочной.

Заключительная стадия – это финишная обработка, когда полученное изделие опускается в специальную печь, чтобы выжечь технологические полимеры. Иногда выполняется полировка, то есть удаляются видимые переходы между слоями. Благодаря постоянному совершенствованию технологий и материалов финишная обработка стала не только интереснее, но и проще.

Где применяется?

3D-печать на основе метода SLS применяется в различных сферах:

- проектировании деталей силовых установок,

- авиа- и машиностроении,

- космонавтике,

- в создании предметов искусства и дизайна.

На основе технологии SLS создаются прототипы с отличными механическими свойствами, поэтому их можно использовать при создании полнофункциональных деталей и изделий. Благодаря возможности использования термопластичных полимеров, стекла, керамики и даже металла на основе технологии можно создать работоспособные изделия, которые будут отличаться высокой прочностью. К недостаткам принтеров SLS можно отнести слишком длительную подготовку к работе, чтобы нагреть порошок и постоянно поддерживать температуру. С другой стороны, эта современная технология позволяет работать даже с экономичными материалами, при этом модели получаются прочными и стойкими к деформации.

Кстати, SLS принтеры стоят довольно дорого – примерно один миллион рублей, при этом самой популярной маркой считается sPro 60 HD.

SLS (Selective Laser Sintering)

Порошкообразный материал в рабочей камере разогревается до температуры, близкой к плавлению, разравнивается и лучом лазера на нем прорисовывается необходимый контур слоя.

В месте контакта луча и порошки частицы плавятся и спекаются друг с другом и с предыдущим слоем. Затем платформа опускается на толщину одного слоя, в камеру насыпается новый слой порошка, разравнивается, и процесс повторяется. В итоге печати получается готовая модель с пористой шероховатой поверхностью.

Металлические изделия после изъятия из рабочей камеры помещают в специальную печь, где пластик выгорает, а поры заполняются легкоплавкой бронзой.

Порошки на основе керамики или стекла позволяют изготавливать также модели, обладающие высокой химической и термической стойкостью.

Метод был придуман группой студентов во главе с доктором Карлом Декартом в Университете Остина, штат Техас. Впервые он был запатентован в 1989 году фирмой DTM Corporation, которая в 2001 году была куплена компанией 3D Systems.

На сегодняшний день разнообразие материалов, применяемых в качестве порошка, поистине велико: частицы пластика, стекла, нейлона, керамики, металла.

Как и следует ожидать, существует много вариантов на каждом этапе такого производства. Существует два алгоритма запекания: в одном случае плавят только те участки, которые соответствуют границе перехода, в другом — плавят по всей глубине модели. Кроме того, само запекание может варьироваться по силе, температуре и длительности.

Важная особенность выборочного (селективного) лазерного спекания — отсутствие необходимости в поддерживающих структурах, так как излишек окружающего порошка по всему объему не дает модели разрушиться, пока окончательная форма еще не обретена и не достигнута прочность целевого объекта.

Последний этап — финишная обработка. Например, погружение в специальную печь для выжигания технологических полимеров, которые нужны на этапе спекания, если использовались порошки композитных металлов. Также возможна полировка для удаления видимых переходов между слоями. Технологии и материалы непрерывно совершенствуются и, благодаря этому, этап финишной обработки минимизируется.

Сфера применения 3D печати методом SLS обширна: детали силовых установок, авиастроение, машиностроение, космонавтика. В последнее время технология добралась и до предметов искусства и дизайна.

Технология SLS

SLS прототипирование позволяет исследовать аэродинамические характеристики гоночных автомобилейВыборочное лазерное спекание (SLS) – метод аддитивного производства , используемый для создания функциональных прототипов и мелких партий готовых изделий. Технология основана на последовательном спекании слоев порошкового материала с помощью лазеров высокой мощности. SLS зачастую ошибочно принимают за схожий процесс, называемый выборочной лазерной плавкой (SLM) .. Разница заключается в том, что SLS обеспечивает лишь частичную плавку, необходимую для спекания материала, в то время как выборочная лазерная плавка подразумевает полную плавку, необходимую для построения монолитных моделей.

История

Принцип работы SLS принтеров

Принцип работы SLS принтеров

Технология выборочного лазерного спекания (SLS) была разработана Карлом Декардом и Джозефом Биманом из Университета Техаса в Остине в середине 1980-х. Исследования финансировались Агентством передовых оборонных исследовательских проектов США (DARPA). Впоследствии, Декард и Биман были вовлечены в компанию DTM, образованную для продвижения технологии SLS на рынок. В 2001 году DTM была выкуплена конкурирующей компанией . Последний из патентов по технологии SLS был заявлен 28 января 1997 года. Его срок действия истек 28 января 2014 года, что делает технологию общедоступной.

Аналогичный метод был запатентован Р. Ф. Хаусхолдером в 1979 году, но не получил коммерческого распространения.

Технология

Технология (SLS) подразумевает использование одного или нескольких лазеров (как правило, углекислотных) для спекания частиц порошкообразного материала до образования трехмерного физического объекта. В качестве расходных материалов используются пластики, металлы (см. ), керамика или стекло. Спекание производится за счет вычерчивания контуров, заложенных в цифровой модели (т.н. «сканирования») с помощью одного или нескольких лазеров. По завершении сканирования рабочая платформа опускается, и наносится новый слой материала. Процесс повторяется до образования полной модели. Специфика технологии позволяет создавать детали практически неограниченной сложности из различных материалов

Специфика технологии позволяет создавать детали практически неограниченной сложности из различных материалов

Так как плотность изделия зависит не от продолжительности облучения, а от максимальной энергии лазера, в основном используются пульсирующие излучатели. Перед началом печати расходный материал подогревается до температуры чуть ниже точки плавления, чтобы облегчить процесс спекания.

В отличие от таких методов аддитивного производства, как Стереолитография (SLA) или моделирования методом послойного наплавления (FDM) , SLS не требует построения опорных структур. Навесные части модели поддерживаются неизрасходованным материалом. Такой подход позволяет добиться практически неограниченной геометрической сложности изготовляемых моделей.

Материалы и применение

Компания New Balance использует технологию SLS при создании обуви для профессиональных атлетов

Компания New Balance использует технологию SLS при создании обуви для профессиональных атлетов

Некоторые SLS устройства используют однородный порошок (см. Прямое лазерное спекание металлов (DMLS)), производимый с помощью барабанно-шаровых мельниц, но в большинстве случаев используются композитные гранулы с тугоплавким ядром и оболочкой из материала с пониженной температурой плавления.

В сравнении с другими методами аддитивного производства, SLS отличается высокой универсальностью в плане выбора расходных материалов. Сюда входят различные полимеры (например, нейлон или полистирол), металлы и сплавы (сталь, титан, драгоценные металлы, кобальт-хромовые сплавы и др.), а также композиты и песчаные смеси.

Технология SLS получила широкое распространение по всему миру благодаря способности производить функциональные детали сложной геометрической формы. Хотя изначально технология создавалась для быстрого прототипирования, в последнее время SLS применяется для мелкосерийного производства готовых изделий. Достаточно неожиданным, но интересным применением SLS стало использование технологии в создании предметов искусства.

Выборочное лазерное спекание (Selective Laser Sintering, SLS)

Этот метод появился примерно в то же время, что и SLA, и даже имеет с ним много общего, только вместо жидкости используется порошок с диаметром частиц 50-100 мкм, тонкими равномерными слоями распределяемый в горизонтальной плоскости, а потом лазерный луч спекает участки, подлежащие отверждению на данном слое модели.

Исходные материалы могут быть самые разные: металл, пластик, керамика, стекло, литейный воск. Порошок наносится и разравнивается по поверхности рабочего стола специальным валиком, который при обратном проходе удаляет излишки порошка. Затем работает мощный лазер, спекающий частицы друг с другом и с предыдущим слоем, после чего стол опускается на величину, равную высоте одного слоя. Для снижения мощности лазера, необходимой для спекания, порошок в рабочей камере предварительно нагревается почти до температуры плавления, а сам лазер работает в импульсном режиме, поскольку для спекания важнее пиковая мощность, а не длительность воздействия.

Частицы могут расплавляться полностью или частично (по поверхности). Незапеченный порошок, остающийся вокруг отвердевших слоев, служит поддержкой при создании нависающих элементов модели, поэтому нет необходимости в формировании специальных поддерживающих структур. Но этот порошок по окончании процесса необходимо удалить как из камеры, особенно если следующая модель будет создаваться из другого материала, так и из полостей уже изготовленной модели, что можно сделать лишь после ее полного остывания.

Зачастую требуется финишная обработка -- например, полировка, поскольку поверхность может получаться шероховатой или с видимой слоистостью. Кроме того, материал может использоваться не только чистый, но и в смеси с полимером или в виде частиц, покрытых полимером, остатки которого нужно удалить путем выжигания в специальной печи. Для металлов одновременно происходит заполнение возникающих пустот бронзой.

Поскольку речь идет о высоких температурах, необходимых для спекания, процесс происходит в азотной среде с малым содержанием кислорода. При работе с металлами это еще и предотвращает окисление.

Серийно выпускаемые установки SLS позволяют работать с достаточно большими объектами, до 55Ч55Ч75 см.

Габариты и вес самих установок, как и SLA, достаточно впечатляющие. Так, аппарат Formiga P100, изображенный на фото, при довольно скромных размерах изготавливаемых моделей (рабочая зона 20Ч25Ч33 см) имеет размеры 1,32Ч1,07Ч2,2 м при весе 600 кг, и это без учета таких опций, как установки для смешивания порошка и системы очистки-фильтрации. Причем работать P100 может только с пластиками (полиамид, полистирол).

Вариантами технологии являются:

a. Селективное лазерное плавление (Selective Laser Melting, SLM) , которое используется для работы с чистыми металлами без примесей полимера и позволяет создать готовый образец за один этап.

b. Электронно-лучевое плавление (Electron Beam Melting, EBM) с использованием электронного луча вместо лазера; эта технология требует работы в вакуумной камере, но позволяет использовать даже такие металлы, как титан.

Встречаются и такие названия, как Direct Metal Fabrication (DMF) , а также Direct Manufacturing .

Принтер SPRO 250 Direct Metal производства 3D Systems, который, как понятно из названия, может работать с металлами по технологии SLM, с рабочей камерой 25Ч24Ч32 см имеет размер 1,7Ч0,8Ч2 метра и вес 1225 кг. Заявленная скорость от 5 до 20 кубических сантиметров в час, и можно сделать вывод, что модель объемом со стакан будет изготавливаться минимум 10 часов.

- · широкий спектр материалов, пригодных для использования;

- · позволяет создавать очень сложные модели;

- · скорость в среднем выше, чем у SLA, и может достигать 30-40 мм в час по вертикали;

- · может использоваться не только для создания прототипов, но и для мелкосерийного производства, в т.?ч. ювелирных изделий;

- · требуются мощный лазер и герметичная камера, в которой создается среда с малым содержанием кислорода;

- · меньшее, чем у SLA, максимальное разрешение: минимальная толщина слоя 0,1-0,15 мм (в зависимости от материала может быть и немного менее 0,1 мм); по горизонтали, как и в SLA, точность определяется фокусировкой лазерного луча;

- · требуется долгий подготовительный этап для прогрева порошка, а затем нужно ждать остывания полученного образца, чтобы можно было удалить остатки порошка;

- · в большинстве случаев требуется финишная обработка.

Цена на установки SLS еще выше, чем SLA, и может достигать миллионов долларов. Однако отметим, что в феврале 2014 года истек срок патентов на технологию SLS, поэтому вполне можно спрогнозировать увеличение количества компаний, предлагающих подобную технику, а соответственно и заметное снижение цен. Тем не менее, вряд ли в ближайшие годы цены снизятся столь существенно, что SLS-печать станет доступной хотя бы малому бизнесу, не говоря уже о частных энтузиастах.

Поскольку материалы очень разнообразны, мы не приводим ориентировочных цен.

Технология DMLS

Прямое лазерное спекание металлов (DMLS) – технология аддитивного производства металлических изделий, разработанная компанией EOS из Мюнхена. DMLS зачастую путают со схожими технологиями выборочного лазерного спекания («Selective Laser Sintering» или SLS) и выборочной лазерной плавки («Selective Laser Melting» или SLM).Процесс включает использование трехмерных моделей в формате STL в качестве чертежей для построения физических моделей. Трехмерная модель подлежит цифровой обработке для виртуального разделения на тонкие слои с толщиной, соответствующей толщине слоев, наносимых печатным устройством. Готовый «построечный» файл используется как набор чертежей во время печати. В качестве нагревательного элемента для спекания металлического порошка используются оптоволоконные лазеры относительно высокой мощности – порядка 200Вт. Некоторые устройства используют более мощные лазеры с повышенной скоростью сканирования (т.е. передвижения лазерного луча) для более высокой производительности. Как вариант, возможно повышение производительности за счет использования нескольких лазеров.

DMLS позволяет создавать цельные металлические детали сложной геометрической формы

Порошковый материал подается в рабочую камеру в количествах, необходимых для нанесения одного слоя. Специальный валик выравнивает поданный материал в ровный слой и удаляет излишний материал из камеры, после чего лазерная головка спекает частицы свежего порошка между собой и с предыдущим слоем согласно контурам, определенным цифровой моделью. После завершения вычерчивания слоя, процесс повторяется: валик подает свежий материал и лазер начинает спекать следующий слой. Привлекательной особенностью этой технологии является очень высокое разрешение печати – в среднем около 20 микрон. Для сравнения, типичная толщина слоя в любительских и бытовых принтерах, использующих технологию FDM/FFF , составляет порядка 100 микрон.

Другой интересной особенностью процесса является отсутствие необходимости построения опор для нависающих элементов конструкции. Неспеченный порошок не удаляется во время печати, а остается в рабочей камере. Таким образом, каждый последующий слой имеет опорную поверхность. Кроме того, неизрасходованный материал может быть собран из рабочей камеры по завершении печати и использован заново. DMLS производство можно считать фактически безотходным, что немаловажно при использовании дорогих материалов – например, драгоценных металлов.

Технология практически не имеет ограничений по геометрической сложности построения, а высокая точность исполнения минимизирует необходимость механической обработки напечатанных изделий.

Преимущества и недостатки

Технология DMLS обладает несколькими достоинствами по сравнению с традиционными производственными методами. Наиболее очевидным является возможность быстрого производства геометрически сложных деталей без необходимости механической обработки (т.н. «субтрактивных» методов – фрезеровки, сверления и пр.). Производство практически безотходно, что выгодно отличает DMLS от субтрактивных технологий. Технология позволяет создавать несколько моделей одновременно с ограничением лишь по размеру рабочей камеры. Построение моделей занимает порядка несколько часов, что несоизмеримо более выгодно, чем литейный процесс, который может занимать до нескольких месяцев с учетом полного производственного цикла. С другой стороны, детали, произведенные лазерным спеканием, не обладают монолитностью, а потому не достигают тех же показателей прочности, что и отлитые образцы, или детали, произведенные субтрактивными методами. На данный момент установки DMLS применяются только в профессиональной среде из-за высокой стоимости

На данный момент установки DMLS применяются только в профессиональной среде из-за высокой стоимости

DMLS активно используется в промышленности ввиду возможности построения внутренних структур цельных деталей, недоступных по сложности традиционным методам производства. Детали с комплексной геометрией могут быть выполнены целиком, а не из составных частей, что благоприятно влияет на качество и стоимость изделий. Так как DMLS не требует специальных инструментов (например, литейных форм) и не производит большого количества отходов (как в случае с субтрактивными методами), производство мелкосерийных партий с помощью этой технологии намного выгодней, чем за счет традиционных методов.

Применение

Технология DMLS применяется для производства готовых изделий малого и среднего размера в различных отраслях, включая аэрокосмическую, стоматологическую, медицинскую и др. Типичный размер области построения существующих установок составляет 250х250х250мм, хотя технологических ограничений на размер не существует – это лишь вопрос стоимости устройства. DMLS используется для быстрого прототипирования, снижая время разработки новых продуктов, а также в производстве, позволяя сокращать себестоимость мелких партий и упрощать сборку изделий сложной геометрической формы. Фотографии деталей ракетного двигателя Super Draco, опубликованные основателем компании Space X Илоном Маском

Фотографии деталей ракетного двигателя Super Draco, опубликованные основателем компании Space X Илоном Маском

Северо-западный политехнический университет Китая использует DMLS системы для производства элементов конструкции самолетов. Исследования, проведенные EADS, также указывают на снижение себестоимости и отходов при использовании технологии DMLS для производства сложных конструкций в единичных экземплярах или мелкими партиями.

Материалы

В качестве расходных материалов могут использоваться практически любые металлы и сплавы в порошковой форме. На сегодняшний день успешно применяется нержавеющая сталь, кобальт-хромовые сплавы, титан и прочие материалы.Енвд