ПРОИЗВОДСТВО МЕТАЛЛОВ

Металлургией называют отрасль промышленности, производящую металлы из руд и другого сырья.

Все металлы делят на черные и цветные. К черным металлам относятся железо, марганец, хром и сплавы на их основе; к цветным - все остальные. Цветные металлы делятся на четыре группы: 1) тяжелые: медь, свинец, олово, цинк и никель; 2) легкие: алюминий, магний, кальций, щелочные и щелочноземельные; 3) драгоценные, или благородные: платина, иридий, осмий, палладий, рутений, родий, золото и серебро; 4) редкие (все остальные): а) тугоплавкие: вольфрам, молибден, ванадий, титан, кобальт, цирконий иниобий; б) рассеянные: германий, галлий, таллий, индий и рений; в) редкоземельные: лантаноиды; г) радиоактивные: торий, радий, актиний, протактиний и уран; д) искусственные полоний, астат, нептуний, плутоний и др.

Сырье цветной и черной металлургии . По извлекаемому металлу руды называют железными, медными, марганцовыми, свинцовыми, медноникелевыми, урановыми и т. п. По составу их делят насульфидные, окисленные и самородные. Сульфидными рудами называются породы, в которых получаемый металл находится ввиде сульфидов. Это медные, цинковые, свинцовые и полиметаллические руды (халькопирит CuFeS 2 , галенит PbS, сфалерит ZnS и др.) Если извлекаемый металл находится в виде оксидов или другихкислородсодержащих минералов (силикаты, карбонаты), то такие руды относят к окисленным. Железные, марганцовые, алюминиевые руды чаще бывают окисленными. Руды, содержащие природные сплавы металлов, называют самородными.

На современном уровне развития технологии считается рентабельной переработка железных руд с содержанием не менее 30 % Fe, цинковых - 3% Zn имедных - 0,5 % Си.

Для получения металла из руды, кроме отделения пустой породы, необходимо отделить металл от химически связанных с ним элементов. Эта стадия называется металлургическим процессом. Металлургический процесс, осуществляемый с применением высоких температур, называется пирометаллургическим, с использованием водных растворов - гидрометаллургическим. В отдельную группу выделяют электрометаллургические процессы.

Первая стадия производства - обогащение сырья. Следующая стадия заключается в разложении концентрата обжигом, в обработке его хлором, а также оксидом серы (IV) или жидкими реагентами(кислотами, щелочами, комплексообразователями). Последними двумя способами извлекаемый металл переводят в раствор, из которого выделяется оксид или соль редкого металла осаждением в виде малорастворимого соединения или кристаллизацией. Завершающая стадия - получение чистого металла или сплававосстановлением углеродом или водородом, термическим разложением, вытеснением (цементация), электролизом растворов или расплавов.

В производстве тугоплавких металлов (вольфрам, молибден – завод «Победит») применяется метод порошковой металлургии, заключающийся в восстановлении оксидов порошкообразных металлов. Затем металлический порошок прессуют под большим давлением испекают в электрических печах, получая металл безперевода его в жидкое состояние. Температура спекания металлического порошка обычно на 1/3 ниже температуры плавления металла.

ПРОИЗВОДСТВО ЖЕЛЕЗА И ЕГО СПЛАВОВ

Среди используемых человеком металлов железо и его сплавы по объему и сферам применения занимают первое место. В практике обычно используют не чистое железо, а его сплавы, и в первую очередь с углеродом. В технике железом называют черный металл с содержанием углерода менее 0,2%. По количеству углерода все сплавы делят на стали и чугуны. К сталям относятся железные сплавы с содержанием углерода от 0,2 до 2%, к чугунам - с содержанием углерода выше 2% (обычно от 3,5 до 4,5%).

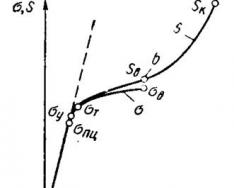

На рисунке 1 приведена диаграмма фазового состояния системы железо - углерод.

| |

Как следует из диаграммы, температура начала плавления сталей снижается с ростом содержания углерода до точки Е. Эта точка соответствует предельной растворимости углерода в твердом железе (2% С). Для чугуна независимо от количества углерода температура плавления остается постоянной.

Если в чугуне значительная часть углерода находится в виде цементита Fe 3 C, то такой чугун называется белым. Из-за высокой твердости и хрупкости его трудно обрабатывать на станках, поэтому белый чугун перерабатывается в сталь. По этому признаку он получил еще название передельного чугуна. При медленном охлаждении расплавленного чугуна часть Fe 3 C распадается с выделением свободного углерода в виде графита. Такой чугун называется серым или литейным. Он более мягок, менее хрупок и хорошо обрабатывается на станках.

По составу стали могут быть углеродистыми и легированными. Углеродистыми называют стали, свойства которых определяются углеродом, а другие примеси существенного влияния не оказывают. По содержанию углерода эти стали делят на: малоуглеродистые (до 0,3% С), среднеуглеродистые (от 0,3 до 0,65%) и высокоуглеродистые (от 0,65 до 2% С). Из иизкоуглеродистой стали изготовляют кровельное железо, стальной лист, черную и белую жесть (широко используемую для изготовления тары), мягкую проволоку и т. д.; среднеуглеродистые стали используют для производства рельсов, труб, проволоки, деталей машин; высокоуглеродистая служит в основном для изготовления разнообразного инструмента.

Легированными называют стали, содержащие, кроме углерода, другие специально введенные для изменения свойств добавки (Cr, Mn, Ni, V, W, Мо и др.). Сталь, содержащую до 3-5% легирующих элементов, считают низколегированной, 5-10%-среднелегированной, 10% и более - высоколегированной. Никель придает стали повышенную пластичность и вязкость, марганец - прочность, хром - твердость и коррозионностойкость, молибден и ванадий - прочность при высоких температурах и т. д. Например, марганцовистые стали (8-14% Мп) обладают высокой ударостойкостью, их используют для изготовления дробилок, шаровых мельниц, рельсов и других ударонапряженных изделий. Хромомолибденовые и хромованадиевые стали идут на изготовление колонн синтеза, работающих под высоким давлением и при повышенной температуре. Из хромоникелевой или нержавеющей стали изготавливают химические реакторы, трубопроводы, кухонную посуду, вилки, ножи и т. д. Стали также классифицируют по назначению: строительная (конструкционная), машиностроительная, инструментальная и стали с особыми (специальными) свойствами. Некоторые примеси заметно ухудшают свойства стали. Так, сера придает стали красноломкость - хрупкость при красном калении, фосфор - хладноломкость, т. е. хрупкость при обычной и низкой температуре, азот и водород - газопористость, хрупкость.

ПРОИЗВОДСТВО ЧУГУНА

В настоящее время главный процесс металлургического производства черных металлов осуществляется по двухступенчатой схеме: получение чугуна в доменной печи и его передел в сталь. Чугун используют также для отливки станин, машин, тяжелых колес, труб и т. д. Основными исходными материалами для производства чугуна являются железные руды, флюсы и топливо.

Промышленные типы железных руд классифицируюг по виду преобладающего рудного минерала: 1) магнитные железняки состоят в основном из минерала магнетита Fe 3 O 4 (с наиболее высоким содержанием железа - 50-70% и низким содержанием серы), который трудновосстановим; 2) красные железняки содержат 50-70% железа в виде минерала гематита - Fe 2 O 3 , небольшие примеси серы, фосфора и восстанавливаются легче, чем магнетит; 3) бурые железняки представляют собой гидроксиды железа состава Fe 2 O 3 × пН 2 О с переменным количеством адсорбированной воды. Эти руды в основном бедные по содержанию железа (от 25 до 53%), часто загрязнены вредными примесями - серой, фосфором, мышьяком. Встречаются хромоникелевые бурые железняки (2% Cr и 1% Ni), используемые для выплавки природнолегированных чугуна и стали; 4) шпатовые железняки содержат 30-37% Fe, а также FeCO 3 и незначительные примеси серы и фосфора. После обжига содержание железа возрастает до 50-60%. Для сидеритов часто характерна примесь марганца от 1 до 10%.

Сырьем служат также отходы производства черных и цветных металлов, но их доля в общем потреблении руд невелика. Для перевода тугоплавких оксидов в легкоплавкий шлак, не смешивающийся с чугуном, в процессе доменной плавки используют флюсы - породы основного характера: известняк или доломит (СаСО 3 , MgCO 3). Обычно на выплавку 1 т чугуна расходуется 0,4-0,8 т флюсов.

В качестве топлива в производстве чугуна применяют кокс с содержанием 80-86% С, 2-7% Н 2 О, 1,2-1,7% S, до 15% золы и природный газ.

Подготовка железной руды к доменной плавке заключается в

дроблении, грохочении, усреднении и обогащении. Обогащение ведут в зависимости от типа руды восстановительным обжигом, электромагнитной сепарацией, флотацией. В нашей стране практически всю добываемую руду на последнем этапе подготовки подвергают агломерации. Это процесс спекания измельченной руды с коксовой мелочью (5-8%) и обожженным известняком (3-6%) в агломерационной машине транспортерного типа. Наряду с агломерацией применяют и окомковывание пылевидной руды со связующим веществом во вращающихся обжиговых печах с получением окатышей.

Процесс доменной плавки

. Чугун выплавляют в металлургических реакторах шахтного типа, называемых доменными печами или домнами. Описание доменной печи дано в лекции 4.

Процесс доменной плавки

. Чугун выплавляют в металлургических реакторах шахтного типа, называемых доменными печами или домнами. Описание доменной печи дано в лекции 4.

В зоне горна за счет интенсивной подачи воздуха поддерживается окислительная среда и углерод кокса сгорает:

С + О 2 = СО 2 + 401 кДж

Воздух, подаваемый в доменную печь, нагревается в регенерагивных воздухоподогревателях (кауперах) до 900-1200 °С (рис. 2).

| |

2С + СО 2 = 2СО - 166 кДж

Образовавшийся в горне восстановительный газ поднимается в верхнюю часть печи, нагревает и восстанавливает компоненты шихты. Наивысшая температура в горне доменной печи 1800 °С, низшая в колошнике 250 °С. Давление газа в горне 0,2-0,35 МПа.

По мере опускания шихты последовательно протекают следующие процессы: разложение нестойких компонентов шихты, восстановление оксидов железа и других соединений, науглероживание железа (растворение углерода), шлакообразование и плавление. Разложение компонентов шихты начинается в колошнике, одновременно (до 200 °С) удаляется влага. При нагревании шихты от 400 до 600 °С идет интенсивное разложение карбонатов железа, марганца, магния, а при 800-900 °С - известняка. Оксиды кальция и магния взаимодействуют с ингредиентами пустой породы, образуя силикаты и алюминаты. Из кокса удаляются остатки летучих компонентов.

Восстановление железа представляет собой процесс последовательного перехода от высших оксидов к низшим до элементарного железа по схеме:

Fe 2 O 3 ® Fe 3 O 4 ® FeO ® Fe

В основу восстановительного процесса заложены реакции оксида углерода с оксидами железа:

2Fe 2 O 3 + CO = 2Fe 3 O 4 + CO 2 + 63 кДж

Fe 3 O 4 + CO = 3FeO + CO 2 - 22 кДж

FeO + CO = Fe + CO 2 + 13 кДж

Восстановление железа оксидом углерода (II) принято называть косвенным (непрямым), а при помощи твердого углерода – прямым.

Прямое восстановление железа протекает не только за счет углерода кокса, но и углерода, образующегося при термической диссоциации оксида углерода (II) на поверхности руды:

2СО = СО 2 + С

Применение природного газа в качестве дополнительного топлива способствует повышению температуры процесса и косвенному восстановлению руды водородом:

СН 4 + 2О 2 = СО 2 + 2Н 2 + 803 кДж

Н 2 О + С = Н 2 + СО - 126 кДж

Кроме железа, в условиях доменного процесса восстанавливаются и другие элементы, входящие в состав шихты. Однако значительная часть марганца не восстанавливается и переходит в шлак.

Гетерогенное восстановление руды заканчивается получением губчатого железа, в порах которого оксид углерода (II) разлагается. Образовавшийся при этом сажистый углерод с железом дает цементит:

3Fе + С = Fe 3 C

Одновременно идет науглероживание железа и за счет растворения углерода. Повышение содержания углерода в железе приводит к снижению температуры его плавления. Примерно при 1200 °С науглероженное железо плавится, стекает по кускам кокса и флюсов, дополнительно растворяя углерод, кремний, марганец, фосфор и другие элементы. Расплавленный чугун накапливается в горне. Шлакообразование начинается при температуре около 1000 °С за счет взаимодействия оксида кальция с оксидом кремния (IV), оксидом алюминия, марганца. При 1250-1350 °С шлаки плавятся и накапливаются в горне над расплавленным чугуном. Для предупреждения перехода FeO в шлак и выведения серы необходимо повышать основность шлака (избыток СаО):

FeO × SiO 2 + СаО = CaSiO 3 + FeO

FeO + CO = Fe + CO 2

FeS + CaO = FeO + CaS

MnS + CaO = MnO + CaS

Образовавшийся сульфид кальция растворим в шлаке, но нерастворим в чугуне.

Для обеспечения непрерывности процесса доменную печь обслуживают несколько воздухонагревателей. Применение в доменном процессе нагретого воздуха в пределах 1000-1350 °С дает возможность на каждые 100° увеличивать производительность на 2% и на столько же снизить расход кокса.

В результате доменной плавки получают литейный чугун, направляемый на изготовление изделий методом литья; передельный и специальный чугуны (ферросилиций - 10-12% Si, зеркальный - 12 - 20% Мn и ферромарганец - 60-80% Мn), перерабатываемые в сталь; доменный шлак, из которого производят различные строительные материалы: шлакопортландцемент, шлакобетон, шлаковату, ситаллы для дорожного строительства; доменный газ (до 30% СО) отделяют от колошниковой пыли и используют как топливо в воздухонагревателях, коксовых печах, для нагрева металла перед прокатом.

ПРЯМОЕ ПРОИЗВОДСТВО ЖЕЛЕЗА ИЗ РУД

Это такой металлургический процесс, когда восстановление руды идет в твердом состоянии, минуя стадию получения чугуна. Полученное методом прямого восстановления губчатое железо перерабатывается в сталь в электродуговых печах. Прямое восстановление железа осуществляется в шахтных и вращающихся печах, в реакторах с кипящим слоем. Сырьем служат окатыши с высоким содержанием железа, рудная мелочь, восстановителем - природный газ, жидкое и пылевидное твердое топливо. В России на базе Лебединского месторождения действует Оскольский электрометаллургический комбинат с прямым получением железа из руды по следующей схеме. Из рудника мелкораздробленную и обогащенную руду по трубопроводу с водой подают на комбинат. Здесь руда отделяется от воды, смешивается со связующими веществами и небольшим количеством извести, во вращающихся барабанах окусковывается в окатыши определенного размера. Окатыши непрерывно загружают в верхнюю часть шахтного реактора (высота - 50 м, диаметр -8 м), в котором при 1000 - 1100 °С осуществляется противотоком восстановление предварительно нагретым и конвертированным природным газом (смесью водорода и оксида углерода). Из нижней части реактора непрерывно отводятся восстановленные окатыши с 90-95% содержанием железа. Они поступают в дуговую электропечь для выплавки стали.

ПРОИЗВОДСТВО СТАЛИ

Передел чугуна в сталь заключается в уменьшении в нем углерода (окислением), в понижении в металле содержания кремния, марганца и других элементов, в возможно полном удалении серы и фосфора. В качестве окислителей используют кислород и оксиды железа. В настоящее время сталь выплавляют в мартеновских печах, кислородных конвертерах и электрических печах периодического действия.

| |

Выплавка стали в мартеновских печах . Мартеновская печь (рис. 3) представляет собой ванную отражательную печь, в которой используют регенерацию теплоты отходящих газов. Она состоит из свода 3, передних, задних и боковых стен, пода 4 и регенераторов 5 -8. В передней стенке расположены окна для загрузки шихты, в задней - отверстие для выпуска стали и шлаков, боковые отверстия служат для ввода газового топлива и воздуха и вывода продуктов горения с температурой 1600 °С. Для регенерации теплоты печь снабжена четырьмя камерами с насадкой из огнеупорного кирпича. Через одну пару нагретых насадок 7, 8 в печь направляют газ и воздух, а через вторую проходят продукты горения, нагревающие насадку 5, 6. Затем потоки меняются. Исходными материалами для мартеновского процесса служат жидкий или твердый передельный чугун, металлолом (скрап), высококачественная железная руда и флюсы. Отапливается печь газообразным топливом. По окончании плавки в сильно разогретую печь загружают жидкий чугун, скрап, флюсы и руды. При высокой температуре металлолом плавится, кислород воздуха окисляет железо до оксида железа, одновременно высшие оксиды железа восстанавливаются железом:

2Fe + O 2 = 2FeO + 556 кДж

Fe 2 O 3 + Fe = 3FeO

Оксид железа (II), хорошо растворяясь в чугуне, окисляет растворенные в нем другие компоненты:

Si + 2FeO = SiO 2 + 2Fe + 264 кДж

Mn + FeO = MnO + Fe + 100 кДж

2P + 5FeO = P 2 O 5 + 5Fe + 199 кДж

Частично эти элементы окисляются и кислородом воздуха. Образующиеся оксиды SiO 2 , MnO, P 2 O 6 взаимодействуют с флюсами и превращаются в шлак. В шлак частично переходит сера, так как сульфид кальция нерастворим в металле:

СаО + FeS = FeO + CaS

С появлением над поверхностью металла шлака жидкий металл изолируется от непосредственного действия кислорода, но процесс окисления не прекращается, а лишь замедляется. Содержащийся в шлаке оксид FeO на поверхности окисляется в Fe 2 O 3 , который диффундирует через шлак к металлу, окисляя его. С ростом температуры до 1600 °С и выше начинает интенсивно окисляться углерод:

FeO + С =± Fe + СО - 153 кДж

Процесс выделения из жидкого металла оксида углерода (II) называют «кипением» стали. После достижения в расплаве установленного содержания углерода шлак удаляют и вводят в сталь раскислители - ферросилиций или ферромарганец для восстановления растворенной в стали FeO:

2FeO + Si = 2Fe + SiO 2

FeO + Mn = Fe + MnO

При необходимости в конце плавки вводят легирующие элементы. В связи с высокими технико-экономическими показателями переделки чугуна в сталь кислородно-конверторным способом, строительство новых мартеновских печей прекращено.

Выплавка стали в кислородных конвертерах . Применяемый ранее бессемеровский и томассовский конверторные способы переделки чугуна в сталь имели существенные недостатки - невозможность использования металлолома и низкое качество стали вследствие растворения в ней азота воздуха по сравнению с мартеновским методом. Замена воздуха на кислород дала возможность устранить эти недостатки, и в настоящее время прирост производства стали происходит преимущественно за счет строительства высокопроизводительных и экономичных кислородных конвертеров с основной футеровкой.

В России действуют глуходонные конвертеры с введением технически чистого кислорода (99,5%) вертикально сверху через водоохлаждаемые фурмы. Кислородные струи под давлением 0,9-1,4 МПа пронизывают металл, вызывая его циркуляцию и перемешивание со шлаком. При кислородно-конверторном способе передела чугуна в сталь протекают те же реакции, что и при мартеновском, но более интенсивно, что дает возможность вводить в конвертер металлолом, руду, флюсы. Плавка в конвертере длится 35-40 мин, а скоростная мартеновская плавка 6-8 ч. При равной производительности капитальные затраты на строительство кислородно-конверторного цеха на 25-35% ниже, а себестоимость стали на 5-7% меньше, чем при мартеновском способе.

Выплавка стали в электропечах относится к электротермическим производствам. В электрических печах можно выплавлять стали практически любого состава, с добавлением легирующих элементов, с низким содержанием серы, в восстановительной, окислительной или нейтральной атмосфере, а также в вакууме. Электросталь отличается низким содержанием газов и неметаллических примесей.

Качество стали, полученной любым из трех рассмотренных методов, может быть улучшено путем внепечного рафинирования. Наиболее широко распространены в производстве все три метода рафинирования: аргонно-кислородная продувка металла для выплавки нержавеющих сталей, вакуумная обработка жидкой стали для ее очистки от неметаллических включений и водорода, обработка стали жидкими синтетическими шлаками (53% СаО, 40% А1 2 О 3 , до 3% SiO и до 1 % FeO).

Основная часть стали перерабатывается в изделия путем механической обработки. Традиционная схема: разлив стали в чугунные формы - изложницы, кристаллизация в виде слитка, обрезка и зачистка слитка, превращение слитка в обжимных станах (блюминг, слябинг) в заготовку, далее заготовка перерабатывается в изделия прокатом, штамповкой или ковкой. В настоящее время в металлургии все шире внедряется непрерывная разливка стали в специальных установках с превращением металла непосредственно в заготовку, а также точное (корковое) литье. Перспективным направлением развития металлургии стала порошковая металлургия, открывающая большие возможности для создания новых материалов, экономии металлов, энергии и повышения производительности труда.

Металлургическая промышленность представлена черной и цветной отраслью. Эти две части составляют единый функционирующий организм и вместе являются базовой отраслью хозяйства страны, которые отличаются высокими показателями капиталоемкости и материалоемкости.

Цветная металлургия является одной из отраслей промышленной хозяйства страны, занимающаяся добычей недр, их обогащением и дальнейшей обработкой руд металлов (цветных, редких или благородных).

Характерные черты отрасли

Функциональные характеристики цветной металлургии обусловлены следующими ее отличительными чертами:

- Цветная металлургия имеет наибольшее потребление сырья и материалов среди прочих промышленных производств. Для обеспечения ее работы требуются значительные объемы сырья. В основном для переработки используется руда с низким содержанием ценных компонентов (от 0,3–0,5 до 2,1%). Исключение составляет обработка бокситов для создания алюминия.

- Эта отрасль имеет самые значительные показатели электро- и топливопотребления. Самыми энергопотребляемыми отраслями является индустрия свинца, никеля и кобальта.

- Для обеспечения бесперебойной работы предприятия цветной металлургии требуется большое число трудовых ресурсов, т. е. эта отрасль, в том числе, трудоемкая.

Добыча цветной металлургии это тяжелый трудозатратный процесс

- Предприятия этой производственной сферы в основном занимаются переработкой полиметаллических руд.

- Эта отрасль промышленности состоит из нескольких обязательных стадий. К ним относят этапы добычи рудного сырья, его обогащению, металлургический передел, дальнейшую переработку полученного металла. Только прохождение всех перечисленных этапов составляет полный производственный процесс (цикл).

- Предприятия отрасли цветной металлургии располагаются по географическому принципу в зависимости от месторасположения полезных ископаемых. В этом случае природно-сырьевой фактор служит решающим.

- Цветная металлургия считается одной из самых опасных в индустрии для окружающей среды. Ее деятельность связана с постоянными выбросами больших объемов отравляющих веществ.

Цветная металлургия

Отрасли цветной индустрии

Состав цветной металлургии, как сложноорганизованный производственный организм, включает 14 подотраслей.

Рассмотрим подробнее ее строение:

- Алюминиевая. Нуждается в высококачественном сырье в сравнении с другими ветками промышленности. Основой, обеспечивающей ее деятельность, служат бокситы. Эти сырьевые ресурсы в промышленных объемах распространены на Урале и Северо-Западе страны. На этих территориях и располагаются основные производственные мощности по их добыче и дальнейшей переработке.

- Медная. Заводы медной, как и алюминиевой, промышленности располагаются в непосредственной близости от месторождений полезных ископаемых. В нашей стране для производства меди добывают и используют сырье, называемое медным колчеданом. Основные залежи его находятся на территориях Урала. Вторым по величине месторождением принято считать Восточную Сибирь с ее медистыми песчаниками.

- Свинцово-цинковая. Предприятия этой отрасли находятся в непосредственной близости от месторождений полиметаллических руд. К таким территориям относят Кузбасс, Северный Кавказ, Дальневосточное Приморье и Забайкалье.

- Никель-кобальтовая. Эта подотрасль цветной индустрии занимается добычей и обогащением руд для дальнейшего производства кобальта и , драгоценных металлов, меди, строительных материалов и сопутствующей химической продукции. Территориально предприятия никель-кобальтовой промышленности находятся в Норильском районе, на Урале и низовьях Енисея.

- Золотодобывающая. Эта отрасль добычи и производства базируется на золотосодержащих рудах и песках. Основное ее назначение - создание драгоценных сплавов и металлов. А также в ведении золотодобывающей промышленности находится переработка драгметаллов.

- Титано-магниевая. Основное назначение этой подотрасли - добыча полезных ископаемых, их переработка и обогащение для создания титана, магния и прочих производных.

- Оловянная. Занимается добычей полезных ископаемых, дальнейшим обогащением руд с целью производства олова.

- Вольфрамо-молибденовая. Эта отрасль базируется на добыче и дальнейшем обогащении вольфрамо-молибденовых руд, их концентратов и производной продукции.

- Промышленность по добыче и производству редких металлов, материалов с полупроводниковыми свойствами.

- Сурьмяно-ртутная. Основное назначение этой отрасли - добыча руд (ртутных и сурьмяных) и их дальнейшее обогащение с целью создания ртути, сурьмы и производной продукции.

- Промышленность по обработке цветных металлов. Основное назначение этой составляющей - создание проката всех типов, труб из цветного металла и сплава.

- Промышленность по переработке вторичных цветных металлов. Основной вид деятельности этой индустрии заключается в сборе, переработке и изготовлению цветного металла из лома и различных отходов.

- Электродная. Основной род занятий электродной промышленности состоит в производстве электродной продукции из угля или графита.

- Промышленность жаропрочных, а также твердых и тугоплавких металлов.

Технологические этапы производства цветной металлургии

Цветная металлургия в процессе производства проходит несколько этапов, включаемых в единый цикл.

К технологии относят:

- Добыча производственного сырья.

- Подготовка сырья к его дальнейшей промышленной переработке, в том числе обогащение. Обогащение руд - необходимый процесс для изготовления концентрата. Обогащение предполагает дробление породы и дальнейшее ее разделение на пустую породу и ценные элементы. Полученный концентрированный продукт необходим для дальнейшего производства металла.

- Металлургический передел.Передел представляет собой такую обработку сырья, при которой на выходе получается полуфабрикат, используемый для дальнейшего использования. В процессе металлургического передела возможно изменить химический состав сырья, его физико-химические свойства, а также допустить переход из одного агрегатного состояния в необходимое другое. В цветной промышленности металлургический передел в основном связан с . Это плавка, его разливка, дальнейшее обжатие с целью создания проката.

- Обработка полученных сопутствующих отходов. Она подразумевает утилизацию или дальнейшую переработку. Из полученного шлака в дальнейшем можно получить продукцию или сырье для других видов промышленности.

Цветная металлургия находится в стадии своего развития. Основные направления, в которых ведется работа:

- улучшение качества выпускаемых изделий и сопутствующей продукции;

- снижение затрат, связанных с производством металлопродукции;

- соблюдение принципов экологической безопасности производства, совершенствование систем защиты окружающей среды;

- совершенствование ресурсосберегающей политики;

- повышение конкурентоспособности выпускаемой металлопродукции.

Около 70 элементов таблицы Д. И. Менделеева составляют цветные металлы, без которых немыслимо развитие отраслей промышленности. Цветные металлы широко различаются как по свойствам, так и по способам получения. Так, галлий и цезий имеют температуры плавления 29,8 и 28,5 °С соответственно, т. е. их можно расплавить в руке, а вольфрам плавится при температуре 3400 °С. Литий, имея плотность 0,53 г/см 3 , не тонет ни в бензине, ни в керосине, а плотность тантала составляет 26,6 г/см 3 . Для производства цветных металлов применяются пирометаллургия, гидрометаллургия, электролиз, как водных растворов, так и расплавленных солей.

Все цветные металлы делят на 5 групп:

1. Тяжёлые цветные металлы – это металлы, плотность которых превышает 7 г/см 3 . Типичные представители: медь (8,94 г/см 3), никель (8,92 г/см 3), свинец (11,34 г/см 3), цинк (7,14 г/см 3), олово (7,3 г/см 3) и др.

2. Легкие цветные металлы – алюминий (2,7 г/см 3), магний (1,74 г/см 3), кальций (1,55 г/см 3), барий (3,75 г/см 3), натрий (0,97 г/см 3), калий (0,86 г/см 3) и др.

3. Благородные металлы – золото, серебро, платина и и металлы платиновой группы.

4. Редкие металлы – это металлы, Кларк которых составляет 10 -10 (кларки элементов – числовые оценки среднего содержания химических элементов в земной коре, гидросфере, атмосфере. Введен А. Е. Ферсманом в честь американского геохимика Ф. У. Кларка). Типичные представители этой группы металлов:: титан, индий, рений, галлий, волфрам, литий, молибден и др.

5. Полупроводниковые металлы: селен, мышьяк, сурьма, германий и др.

Следует отметить, что приведенное деление условное. Так, например, титан и литий могут быть отнесены к легким металлам, а практически все полупроводниковые металлы – к редким.

2.1. Производство меди /Кнорозов, 1974 - с. 69/

Медь - один из важнейших металлов, относится к I – й группе Периодической системы; порядковый номер 29; атомная масса – 63,546; плотность – 8,92 г/см 3 . температура плавления – 1083 °С; температура кипения – 2595 °С. По электропроводности она несколько уступает лишь серебру и является главным проводниковым материалом в электро- и радиотехнике, потребляющих 40…50 % всей меди. Почти во всех областях машиностроения используются медные сплавы - латуни и бронзы. Медь как легирующий элемент входит в состав многих алюминиевых и других сплавов.

Мировое производство меди в капиталистических странах около 6-7 млн. т, в том числе вторичной меди около 2 млн. т. В СССР выплавка меди за каждое пятилетие увеличивался на 30…40 %.

Медные руды. Медь встречается в природе главным образом в виде сернистых соединений CuS (ковеллин), Cu 2 S (халькозин) в составе сульфидных руд (85…95 % запасов), реже в виде окисных соединений Сu 2 О (куприт), углекислых соединений СuСО 3 · Сu(ОН) 2 - малахит 2СuСО 3 · Сu(ОН) 2 - азурит и самородной металлической меди (очень редко). Окисные и углекислые соединения трудно поддаются обогащению и перерабатываются гидрометаллургическим способом.

Наибольшее промышленное значение в СССР имеют сульфидные руды, из которых получают около 80 % всей меди. Самыми распространенными сульфидными рудами являются медный колчедан, медный блеск и др.

Все медные руды являются бедными и обычно содержат 1…2 %, иногда меньше 1 % меди. Пустая порода, как правило, состоит из песчаников, глины, известняка, сульфидов железа и т. п. Многие руды являются комплексными - полиметаллическими и содержат, кроме меди, никель, цинк, свинец и другие ценные элементы в виде окислов и соединений.

Примерно 90 % первичной меди получают пирометаллургическим способом; около 10 %-гидрометаллургическим способом.

Гидрометаллургический способ состоит в извлечении меди путем ее выщелачивания (например, слабыми растворами серной кислоты) и последующего выделения металлической меди из раствора. Этот способ, применяемый для переработки бедных окисленных руд, не получил широкого распространения в нашей промышленности.

Пирометаллургический способ состоит в получении меди путем ее выплавки из медных руд. Он включает обогащение руды, ее обжиг, плавку на полупродукт - штейн, выплавку из штейна черной меди, ее рафинирование, т. е. очистку от примесей (рис. 2.1).

Рис. 2.1. Упрощенная схема пирометаллургического производства меди

Наиболее широко для обогащения медных руд применяется метод флотации. Флотация основана на различном смачивании водой металлсодержащих частиц и частиц пустой породы (рис. 2.2).

Рис. 2.2. Схема флотации:

а – принципиальная схема механической флотационной машины (вариант);

б – схема всплывания частиц; 1 – мешалка с лопастями; 2 – перегородка;

3 – схема минерализованной пены; 4 – отверстие для удаления хвосты

(пустой породы); I – зона перемешивания и аэрации.

Обогащение медных руд . Бедные медные руды подвергают обогащению для получения концентрата, содержащего 10…35 % меди. При обогащении комплексных руд возможно извлечение из них и других ценных элементов.

В ванну флотационной машины подают пульпу - суспензию из воды, тонкоизмельченной руды (0,05…0,5 мм) и специальных реагентов, образующих на поверхности металлсодержащих частиц пленки, не смачиваемые водой. В результате энергичного перемешивания и аэрации вокруг этих частиц возникают пузырьки воздуха. Они всплывают, извлекая с собой металлсодержащие частицы, и образуют на поверхности ванны слой пены. Частицы пустой породы, смачиваемые водой, не всплывают и оседают на дно ванны.

Из пены фильтруют частицы руды, сушат их и получают рудный концентрат, содержащий 10…35 % меди. При переработке комплексных руд применяют селективную флотацию, последовательно выделяя металлсодержащие частицы различных металлов. Для этого подбирают соответствующие флотационные реагенты.

Обжиг. Рудные концентраты, достаточно богатые медью, плавят на штейн «сырыми» - без предварительного обжига, что снижает потери меди (в шлаке - при плавке, унос - с пылью при обжиге); основной недостаток: при плавке сырых концентратов не утилизируется сернистый газ SO 2 , загрязняющий атмосферу. При обжиге более бедных концентратов удаляется избыток серы в виде SO 2 , который используется для производства серной кислоты. При плавке получают достаточно богатый медью штейн, производительность плавильных печей увеличивается в 1,5…2 раза.

Обжиг производят в вертикальных многоподовых цилиндрических печах (диаметр 6,5…7,5 м, высота 9…11 м), в которых измельченные материалы постепенно перемещаются механическими гребками с верхнего первого пода на второй - ниже расположенный, затем на третий и т. д. Необходимая температура (850 °С) обеспечивается в результате горения серы (CuS, Cu 2 S и др.). Образующийся сернистый газ SO 2 направляется для производства серной кислоты.

Производительность печей невысокая - до 300 т шихты в сутки, безвозвратный унос меди с пылью около 0,5 %.

Новым, прогрессивным способом является обжиг в кипящем слое (рис. 2.3).

Новым, прогрессивным способом является обжиг в кипящем слое (рис. 2.3).

Сущность этого способа состоит в том, что мелкоизмельченные частицы сульфидов окисляются при 600…700 °С кислородом воздуха, поступающего через отверстия в подине печи. Под давлением воздуха частицы обжигаемого материала находятся во взвешенном состоянии, совершая непрерывное движение и образуя «кипящий» («псевдоожиженный») слой. Обожженный материал «переливается» через порог печи. Отходящие сернистые газы очищают от пыли и направляют в сернокислотное производство. При таком обжиге резко повышается интенсивность окисления; производительность в несколько раз больше, чем в многоподовых печах.

Плавка на штейн . Плавку на штейн концентрата наиболее часто проводят в пламенных печах, работающих на пылевидном, жидком или газообразном топливе. Такие печи имеют длину до 40 м, ширину до 10 м, площадь подины до 250 м 2 и вмещают 100 т и более переплавляемых материалов. В рабочем пространстве печей развивается температура 1500…1600 °С.

При плавке на подине печи постепенно скапливается расплавленный штейн - сплав, состоящий в основном из сульфида меди Cu 2 S и сульфида железа FeS. Он обычно содержит 20…60 % Сu, 10…60 % Fe и 20…25 % S. В расплавленном состоянии (t Пл -950…1050 °C) штейн поступает на переработку в черновую медь.

Плавку концентратов производят также в электропечах, в шахтных печах и другими способами. Технически совершенная плавка в электропечах (ток проходит между электродами в слое шлака) нашла ограниченное применение из-за большого расхода электроэнергии. Медные кусковые руды с повышенным содержанием меди и серы часто подвергают медносерной плавке в вертикальных шахтных печах с воздушным дутьем. Шихта состоит из руды (или брикетов), кокса и других материалов. Выплавляемый бедный штейн с 8…15 % Сu обогащают повторной плавкой до 25…4 % Сu, удаляя избыток железа. Эта плавка экономически выгодна, так как из печных газов улавливают до 90 % элементарной серы руды.

Черновую медь выплавляют путем продувки расплавленного штейна воздухом в горизонтальных цилиндрических конверторах (рис. 2.4) с основной футеровкой (магнезит) с массой плавки до 100 т. Конвертор установлен на опорных роликах и может поворачиваться в требуемое положение. Воздушное дутье подается через 40- 50 фурм, расположенных вдоль конвертора.

Через горловину конвертора заливают расплавленный штейн. При этом конвертор поворачивают так, чтобы не были залиты воздушные фурмы. На поверхность штейна через горловину или специальное пневматическое устройство загружают песок - флюс для ошлакования окислов железа, образующихся при продувке. Затем включают воздушное дутье и поворачивают конвертор в рабочее положение, когда фурмы находятся ниже уровня расплава. Плотность штейна (5г/см 3) значительно меньше удельного веса меди (8,9 г/см 3). Поэтому в процессе плавки штейн доливают несколько раз: пока не будет использована вся емкость конвертора, рассчитанная на выплавляемую медь. Продувка воздухом продолжается до 30 ч. Процесс выплавки черновой меди из штейна делится на два периода.

В первом периоде происходит окисление FeS кислородом воздушного дутья по реакции

2FeS + ЗО 2 = 2FeO + 2SO 2 + Q.

Образующаяся закись железа FeO ошлаковывается кремнеземом SiO 2 флюса:

2FeO + SiO 2 = SiO 2 ∙2FeO + Q.

По мере необходимости образующийся железистый шлак сливают через горловину (поворачивая конвертор), доливают новые порции штейна, загружают флюс и продолжают продувку. К концу первого периода железо удаляется почти полностью. Штейн состоит в основном из Cu 2 S и содержит до 80 % меди.

Шлак содержит до 3 % Сu и его используют при плавке на штейн.

Во втором периоде создаются благоприятные условия для протекания реакций

2Cu 2 S + ЗО 2 = 2Cu 2 O + 2SO 2 +Q;

Cu 2 S + 2Cu 2 O = 6Cu + SO 2 - Q,

приводящих к восстановлению меди.

В результате плавки в конверторе получается черновая медь. Она содержит 1,5…2 % примесей (железа, никеля, свинца и др.) и не может быть использована для технических надобностей. Плавку меди выпускают из конвертора через горловину, разливают на разливочных машинах в слитки (штыки) или плиты и направляют на рафинирование.

Рафинирование меди - ее очистку от примесей - проводят огневым и электролитическим способом.

Огневое рафинирование ведут в пламенных печах емкостью до 400 т. Его сущность состоит в том, что цинк, олово и другие примеси легче окисляются, чем сама медь, и могут быть удалены из нее в виде окислов. Процесс рафинирования состоит из двух периодов - окислительного и восстановительного.

В окислительном периоде примеси частично окисляются уже при расплавлении меди. После полного расплавления для ускорения окисления медь продувают воздухом, подавая его через погруженные в жидкий металл стальные трубки. Окислы некоторых примесей (SbO 2 , PbO, ZnO и др.) легко возгоняются и удаляются с печными газами. Другая часть примесей образует окислы, переходящие в шлак (FeO, Аl 2 О з, Si0 2). Золото и серебро не окисляются и остаются растворенными в меди.

В этот период плавки происходит также и окисление меди по реакции 4Cu+O 2 =2Cu 2 O.

Задачей восстановительного периода является раскисление меди, т. е. восстановление Сu 2 0, а также дегазация металла. Для его проведения окислительный шлак полностью удаляют. На поверхность ванны насыпают слой древесного угля, что предохраняет металл от окисления. Затем проводят так называемое дразнение меди. В расплавленный металл погружают сначала сырые, а затем сухие жерди (шесты). В результате сухой перегонки древесины выделяются пары воды и газообразные углеводороды, они энергично перемешивают металл, способствуя удалению растворенных в нем газов (дразнение на плотность).

Газообразные углеводороды раскисляют медь, например, по реакции 4Cu 2 O+CH 4 =8Cu+CO 2 +2H 2 O (дразнение на ковкость). Рафинированная медь содержит 0,3…0,6 % Sb и других вредных примесей, иногда до 0,1 % (Au+Ag).

Готовую медь выпускают из печи и разливают в слитки для прокатки или в анодные пластины для последующего электролитического рафинирования. Чистота меди после огневого рафинирования составляет 99,5 … 99,7 %.

Электролитическое рафинирование обеспечивает получение наиболее чистой, высококачественной меди. Электролиз проводят в ваннах из железобетона и дерева, внутри футерованных листовым свинцом или винипластом. Электролитом служит раствор сернокислой меди (CuSO 4) и серной кислоты, нагретый до 60…65 °С, Анодами являются пластины размером 1х1 м толщиной 40…50 мм, отлитые из рафинируемой меди. В качестве катодов используют тонкие листы (0,5…0,7 мм), изготовленные из электролитической меди.

Аноды и катоды располагают в ванне попеременно; в одной ванне помещают до 50 анодов. Электролиз ведут при напряжении 2…3 В и плотности тока 100… 150 А/м 2 .

При пропускании постоянного тока аноды постепенно растворяются, медь переходит в раствор в виде катионов Си 2+ . На катодах происходит разрядка катионов Cu 2+ +2e → Cu и выделяется металлическая медь.

Анодные пластины растворяются за 20…30 суток. Катоды наращивают в течение 10…15 суток до массы 70…140 кг, а затем извлекают из ванны и заменяют новыми.

При электролизе на катоде выделяется и растворяется в меди водород, вызывающий охрупчивание металла. В дальнейшем катодную медь переплавляют в плавильных печах и разливают в слитки для получения листов, проволоки и т. п. При этом удаляется водород. Расход электроэнергии на 1 т катодной меди составляет 200…400 кВт · ч. Электролитическая медь имеет чистоту 99,95 %. Часть примесей оседает на дне ванны в виде шлама, из которого извлекают золото, серебро и некоторые другие металлы.

2.2. Производство алюминия /Солнцев, МиТКМ, с.44 /

В группу легких металлов, имеющих плотность меньше 5 г/см, входят Al, Mg, Ti, Be, Ca, В, Zn, К и др. Наибольшее промышленное применение из них имеют алюминий, магний, титан.

Алюминий является самым распространенным металлом в земной коре. Он преимущественно встречается в виде соединений с кислородом и кремнием алюмосиликатов. Для получения алюминия используют руды, богатые глиноземом AI2O3. Чаще всего применяют бокситы, в которых содержится, %: Аl 2 О 3 40-60, Fе 2 О 3 15-30,SiO 2 5-15,ТiO 2 2-4 и гидратной влаги 10-15.

Технологический процесс производства алюминия состоит из трех этапов: извлечение глинозема из алюминиевых руд, электролиз расплавленного глинозема с получением первичного алюминия и его рафинирование. Извлечение глинозема обычно производят щелочным способом, применяемым в двух вариантах: мокром (метод Байера) и сухом.

При мокром методе бокситы сушат, измельчают и загружают в герметические автоклавы с концентрированной щелочью, где выдерживают в течение 2-3 ч при температуре 150…250 °С и давлении до 3 МПа. При этом протекают реакции взаимодействия гидрооксида алюминия с едким натром:

AI 2 O 3 + ЗН 2 О + 2NaOH=Na 2 O AI 2 O 3 + 4Н 2 О.

Раствор алюмината натрия Nа 2 О· А1 2 О в виде горячей пульпы идет на дальнейшую переработку. Оксиды железа, титана и другие примеси, не растворяющиеся в щелочах, выпадают в осадок-шлам.

Кремнезем также взаимодействует со щелочью и образует силикат натрия: SiO 2 + 2NaOH = Na 2 O SiO 2 + 4Н 2 О, который, в свою очередь, взаимодействуя с алюминатом натрия, выпадает в осадок, образуя нерастворимое соединение Na 2 O· AI 2 O 3 ·2SiO 2 ·2Н 2 О.

Пульпа после фильтрации и разбавления водой сливается в отстойник, где из алюминатного раствора выпадает в осадок гидроксид алюминия:

Na 2 O· AI 2 O 3 + 4Н 2 О = 2NaOH + 2A1 (ОН) 3 .

Гидроксид алюминия фильтруют и прокаливают при температуре до 1200 °С в трубчатых вращающихся печах. В результате получается глинозем:

2А1(ОН) 3 = AI 2 O 3 + ЗН 2 О.

Сухой щелочной способ или способ спекания состоит в совместном прокаливании при температурах 1200…1300 °С смеси боксита, соды и извести, приводящем к образованию спека, в котором содержится водорастворимый алюминат натрия:

AI 2 O 3 + Nа 2 СО 3 =Na 2 O · AI 2 O 3 + СО 2 .

Известь расходуется на образование нерастворимого в воде силиката кальция СаО SiO2. Алюминат натрия выщелачивают из спека горячей водой и полученный раствор продувают углекислотой:

Na 2 O AI 2 O 3 + ЗН 2 О + СО 2 =2А1(ОН) 3 +Nа 2 СО 3 .

Осадок промывают и прокаливают, получая глинозем, как и в предыдущем способе.

Алюминий получают электролизом глинозема, растворенного в расплавленном криолите Na 3 AlF 6 . Этот метод был предложен в 1886 г. одновременно Ч.Холлом в США и П.Эру во Франции и применяется до сих пор почти без изменений. Криолит получают в результате взаимодействия плавиковой кислоты HF с гидроксидом алюминия с последующей нейтрализацей содой:6HF + А1(ОН) 3 =Н 3 АlF 6 + ЗН 2 О;

H 3 AIF 6 + ЗNа 2 СО 3 =2Na 3 AlF 6 + ЗН 2 О + СО 2 -

Электролиз осуществляют в алюминиевой ванне-электролизере, схема которого приведена на рис. 2.5.

Рис. 2.5. Схема электролизера для производства алюминия:

1 - катодные угольные блоки; 2 - огнеупорная футеровка; 3 - стальной кожух; 4 - угольные плиты; 5 - жидкий алюминий; 6 - металлические стержни с шинами; 7 - угольный анод; 8 - глинозем; 9 - жидкий электролит; 10 - корка затвердевшего электролита; 11 - катодная токо-подводящая шина; 12 - фундамент

Ванна имеет стальной кожух прямоугольной формы, а ее стену и подину изготавливают из угольных блоков, теплоизолированных шамотным кирпичом. В футеровку подины вмонтированы стальные катодные шины, благодаря чему угольный корпус ванны является катодом электролизера. Анодами служат самообжигающиеся, вертикально расположенные угольные электроды, погруженные в расплав. При электролизе аноды постепенно сгорают и перемещаются вниз. По мере сгорания они наращиваются сверху жидкой анодной массой, из которой при нагреве удаляются летучие и происходит ее коксование. Электролит нагревается до рабочей температуры 930-950 °С. Глинозем, расходуемый в процессе электролиза, периодически загружают в ванну сверху. Благодаря охлаждению воздухом на поверхности образуется корка электролита. На боковой поверхности ванны образуется затвердевающий слой электролита (гарнисаж), предохраняющий футеровку от разрушения и теплоизолирующий ванну.При высокой температуре глинозем AI 2 O 3 , растворенный в электролите, диссоциирует на ионы: А1 2 О 3 =2А1 3+ + O 2- На поверхности угольной подины, являющейся катодом, ионы восстанавливаются до металла: 2Al 3+ +6e=2al

По мере уменьшения содержания глинозема в электролите его периодически загружают в ванну электролизера. Жидкий алюминий скапливается на подине электролизера и периодически удаляется с помощью вакуумных ковшей.

Кислородные ионы разряжаются на угольном аноде: 3O 2- 6e= 3/2O 2 , окисляют анод, образуя СО и СО 2 , которые удаляются вентиляционными устройствами. Электролизные ванны соединяют последовательно в серии из 100-200 ванн.

Первичный алюминий, полученный в электролизной ванне, загрязнен примесями Si, Fe, неметаллическими включениями (AI 2 O 3 ,С), а также газами, преимущественно водородом. Для очистки алюминия его подвергают рафинированию либо хлорированием, либо электролитическим способом.

Более чистый алюминий получают электролитическим рафинированием, где электролитом являются безводные хлористые и фтористые соли. В расплавленном электролите алюминий подвергают анодному растворению и электролизу. Электролитическим рафинированием получают алюминий чистотой до 99,996 %,потребляемый электрической, химической и пищевой промышленностью. Еще более чистый алюминий(99,9999 %)можно получить зонной плавкой. Этот способ дороже электролиза, мало производителен и применяется для изготовления

небольших количеств металла в тех случаях, когда необходима особая чистота, например для производства полупроводников.

Цветная металлургия – отрасль тяжелой индустрии, производящая конструкционные материалы. Она включает в себя добычу, обогащение металлов, передел цветных, производство сплавов, проката, переработку вторичного сырья, а также добычу алмазов. В бывшем СССР производилось 7 млн. тонн цветных металлов.

Развитие НТП требует увеличение производства прочных, пластичных, стойких против коррозии, легких конструкционных материалов (сплавы на основе алюминия и титана). Они широко используются в авиационной, ракетной промышленности, в космических технологиях, в судостроении, в производстве оборудования для химической промышленности.

Медь широко используется в машиностроении и электрометаллургии, как в чистом виде, так и в виде сплавов – с оловом (бронза), с алюминием (дюралюминий), с цинком (латунь), с никелем (мельхиор).

Свинец используется в производстве аккумуляторов, кабелей, в атомной промышленности.

Цинк и никель используются в черной металлургии.

Олово используется при производстве белой жести и подшипников.

Благородные металлы обладают высокой пластичностью, а платина – тугоплавкостью. Поэтому они широко применяются при изготовлении ювелирных изделий и техники. Без солей серебра невозможно изготовить кино- и фотопленку. По физическим свойствам и назначению цветные металлы можно условно поделить на 4 группы.

Классификация цветных металлов:

Основные

тяжелые – медь, свинец, цинк, олово, никель

легкие – алюминий, титан, магний

малые – мышьяк, ртуть, сурьма, кобальт

Легирующие – молибден, ванадий, вольфрам, кремний

Благородные – золото, серебро, платина

Редкие и рассеянные – галлий, селен, теллур, уран, цирконий, германий

Отрасли цветной металлургии:

свинцово-цинковая металлургия тяжелых металлов

никель-кобальтовая

оловяннаяалюминиевая

титаномагниевая металлургия легких металлов

Цветные металлы обладают прекрасными физическими свойствами: электропроводимостью, ковкостью, плавкостью, способностью образовывать сплавы, теплоемкостью.

По стадиям технологического процесса цветная металлургия делится на:

Добычу и обогащение рудного сырья (ГОК – горно-обогатительные комбинаты). ГОК базируются у источников сырья, т. к. для производства одной тонны цветного металла в среднем требуется 100 тонн руды.

Передельную металлургию. В передел поступают обогащенные руды. У сырья базируется производства, связанные с медью и цинком. У источников энергии – производства, связанные с алюминием, цинком, титаном, магнием. У потребителя – производства, связанные с оловом.

Обработка, прокат, производство сплавов. Предприятия базируются у потребителя.

Россия обладает многими видами цветных металлов. 70% руд цветных металлов добывается открытым способом.

Специфика руд цветных металлов состоит в:

а) в их сложном составе (многокомпонентности)

б) в низком содержании полезных компонентов в руде – всего несколько %, иногда и доля %:

медь – 1-5%

цинк – 4-6%

свинец – 1,5%

олово – 0,01-0,7%

Для получения 1 тонны медного концентрата используется 100 тонн руды, 1 тонны никелевого концентрата – 200 тонн, оловянного концентрата – 300 тонн.

Все руды предварительно обогащаются на ГОКах и в металлургическом переделе. Там производятся концентраты:

медь – 75%

цинк – 42-62%

олово – 40-70%

Вследствие значительной материалоемкости цветная металлургия ориентируется на сырьевые базы. Поскольку руды цветных и редких металлов обладают многокомпонентным составом, то практическое значение имеет комплексное использование сырья. Комплексное использование сырья и утилизация промышленных отходов связывает цветную металлургию с другими производствами. На этой основе формируются целые промышленные комплексы, например, Урал. Особый интерес представляет комбинирование цветной металлургии и основной химии. При использовании сернистых газов в промышленности производятся цинк и медь.

Факторы размещения:

сырьевой – медь, никель, свинец

топливно-энергетический – титан, магний, алюминий

потребительский – олово

Металлургия тяжелых металлов (медь, никель, цинк, олово, свинец).

Для руд тяжелых металлов характерно малое содержание металла в единице руды.

Медная промышленность.

Медная промышленность приурочена к районам сырья из-за низкого содержания в концентрате, кроме рафинирования чернового металла. Основные типы руд:

медные колчеданы – сосредоточены на Урале. Красно Уральск (Свердловская область), Ревда (Свердловская область), Гай (очень высокое содержание металла – 4%), Сибай, Баймак.

медно-никелевые. Талнахское (север Красноярского края). На нем базируется Норильский комбинат

медистые песчаники. Перспективное месторождение – Удоканское в Читинской области севернее г. Гары.

В качестве дополнительного сырья используются медно-никелевые и полиметаллические руды (из них получают медь в виде штейна).

Производство меди распадается на 2 цикла:

производство черновой медь (штейна)

производство рафинированной меди (очищение методом электролиза)

Медеплавильные заводы находятся на:

Урале: Красно Уральск, Кировоград, Ревда, Медногорск, Карабаш.

Электролитные заводы:

Кыштым, Верхняя Пышма.

На Урале широко развита утилизация производственных отходов для химических целей: Красно Уральск, Ревда. После обжига цинка и меди получают сернистые газы. На основе сернистых газов получают серную кислоту, с помощью которой на основе привозных апатитов Кольского п-ова производят фосфатные удобрения.

Медь вместе с никелем производится в Норильске на базе Танахского месторождения.

Казахстан. Джезказган, Коунрад, Саяк (Джезказганская область), Бозшакуль (в Павлодарской области).

Медеплавильные заводы – Балхаш, Джезказган. Иртышский в г. Глубокое (Восточно-Казахстанская область) использует полиметаллические и медно-никелевые руды.

Узбекистан. Алмалык – медеплавильный завод + месторождение.

Никеле -кобальтовая промышленность (производство никеля).

Она тесно связана с источниками сырья из-за низкого содержания металла в руде. В России – два типа руд:

сульфидные (медно-никелевые) – Кольский полуостров (г. Никель), Норильск

окисленные руды на Урале

Предприятия:

Урал – Реж (северней Екатеринбурга), Верхний Уфалей (севернее Челябинска), Орск

Норильск

Мончегорск, “Североникель” (используются руды Собелевского месторождения) - Мурманская область

Свинцово-цинковая промышленность.

Она использует полиметаллические руды. В целом приурочена к руде. Свинцово-цинковые концентраты обладают высоким содержанием полезного компонента (до 62%), а, стало быть, транспортабельны, поэтому обогащение и металлургический передел отрываются друг от друга в отличие от медной промышленности. Так, производство цинка в Челябинске основано на привозных концентратах из Восточной Сибири и Дальнего Востока.

Свинцово-цинковая промышленность выделяется утилизацией отходов в химических целях. Путем электролиза раствора сернокислого цинка получают серную кислоту, которую можно также производить из сернистых газов, получаемых при обжиге цинковых концентратов. Месторождения:

Садонское (Северная Осетия)

Салаир (Кемеровская область)

Нерчинские месторождения (Читинская область)

Дальнегорское (Приморский край)

Предприятия:

Совместное производство свинца и цинка на местном месторождении предприятие “Садонское” в г. Владикавказ

Производство цинка из привозных концентратов – Челябинск (дешевая электроэнергия - ГРЭС), Белово (на основе Салаирского месторождения). Перевозки на дальние расстояния возможны из-за высокого содержания цинка в концентрате – до 62%. Завозится сырье из Нерчинского месторождения

Производство металлического свинца – Дальнегорск (Приморский край)

Казахстан. Месторождения:

Заряновское (В-К область)

Лениногорское (В-К область)

Тэкэли (Талды-Курганская область)

Ачисай (Чимкентская область)

Предприятия:

Совместное производство свинца и цинка – Лениногорск (В-К область), Усть-Каменогорск (В-К область)

Производство свинца – Чимкент

Украина. Производство цинка из привозных Садонских концентратов – Константиновка. Донбасс - электроэнегия

Киргизия. Актюз – добыча и обогащение полиметаллических руд

Таджикистан. Кансай – добыча и обогащение руд

Оловодобывающая промышленность.

Месторождения:

Шерловская гора (Читинская область)

Хабчеранга (Читинская область)

ЭСЕ-Хайя – в бассейне р. Лена (республика Саха)

Облучия (Еврейская автономная область)

Солнечный (Комсомольск-на-Амуре)

Кавалерово (Хрустальное) – Приморский край

Оловодобывающая промышленность разобщена по стадиям технологического процесса. Металлургический передел не связан с источниками сырья. Он ориентируется на районы потребления готовой продукции : Москва, Подольск, Кольчугино (север Владимирской области), Санкт- Петербург или расположены на путях следования концентратов : Новосибирск. Это обусловлено тем, что добыча сырья рассредоточена по мелким месторождениям, а концентраты обладают большой транспортабельностью (содержание концентрата – до 70%).

Металлургия легких металлов (алюминий, титан, магний).

Алюминиевая промышленность.

Производство алюминия распадается на два цикла :

получение глинозема (окись алюминия). Одновременно получают соду, цемент, т. е. происходит комбинирование химической промышленностью с производством стройматериалов. Производство глинозема, будучи материалоемким производством, тяготеет к сырью.

Налоги и платежи