Ультразву́к - упругие колебания в среде с частотой за пределом слышимости человека. Обычно под ультразвуком понимают частоты от 20 000 Герц до нескольких миллионов Герц.

Основными параметрами волны являются длина волны и период. Число циклов совершенных за одну секунду называется частотой и измеряется в Герцах (Гц). Время, требуемое чтобы совершить полный цикл, называется периодом и измеряется в секундах. Взаимосвязь между частотой и периодом волны приведено в формуле:

Область частот упругих волн от 10 до 10 12 -10 13 Гц принято называтьгиперзвуком.По частоте У. удобно подразделять на 3 диапазона: У. низких частот (1,5·10 4 -10 5 Гц), У. средних частот (10 5 -10 7 Гц), область высоких частот У. (10 7 - 10 9 Гц). Каждый из этих диапазонов характеризуется своими специфич. особенностями генерации, приёма, распространения и применения.

Человеческое ухо воспринимает распространяющиеся в среде упругие волны частотой приблизительно до 16 000 колебаний в секунду (Гц)

Генерация ультразвука . Для излучения У. служат разнообразные устройства, к-рые могут быть разделены на 2 группы-механические и эл--механические. Механич. излучатели У. (воздушные и жидкостные свистки и сирены) отличаются простотой устройства и эксплуатации, не требуют дорогостоящей электрич. энергии высокой частоты. Их недостатки-широкий спектр излучаемых частот и нестабильность частоты и амплитуды, что не позволяет использовать их для контрольно-измерит. целей; они применяются гл. обр. в промышленной УЗ-технологии и частично как средства сигнализации.

Осн. излучателями У. являются эл--механические, преобразующие электрич. колебания в механические. В диапазоне У. низких частот возможно использование эл--динамич. и эл--статич. излучателей. Широкое применение в этом диапазоне частот нашли магнитострикционные преобразователи , основанные на эффекте магнитострикции . Для излучения У. средних и высоких частот служат гл. обр. пьезоэлектрич. преобразователи, использующие явление пьезоэлектричества. Для увеличения амплитуды колебаний и излучаемой в среду мощности, как правило, применяются резонансные колебания магнитострикционных и пьезоэлектрич. элементов на их собств. частоте.

Предельная интенсивность излучения У. определяется прочностными и нелинейными свойствами материала излучателей, а также особенностями использования излучателей. Диапазон интенсивности при генерации У. в области ср. частот чрезвычайно широк; интенсивности от 10 -14 -10 -15 Вт/см 2 до 0,1 Вт/см 2 считаются малыми. Для достижения больших интенсивностей, к-рые могут быть получены с поверхности излучателя, пользуются фокусировкой У. (см. Фокусировка звука ).Так, в фокусе параболоида, внутр. стенки к-рого выполнены из мозаики кварцевых пластинок или из пьезокерамики, на частоте 0,5 МГц удаётся получать в воде интенсивности У. > 10 5 Вт/см 2 . Для увеличения амплитуды колебаний твёрдых тел в диапазоне У. низких частот часто пользуются стержневыми УЗ-концентраторами (см. Концентратор а к у с т и ч е с к и й), позволяющими получать амплитуды смещения 10 -4 см.

Хотя о существовании ультразвука известно давно, его практическое использование достаточно молодо. В наше время ультразвук широко применяется в различных физических и технологических методах. Так, по скорости распространения звука в среде судят о её физических характеристиках. Измерения скорости на ультразвуковых частотах позволяет с весьма малыми погрешностями определять, например, адиабатические характеристики быстропротекающих процессов, значения удельной теплоёмкости газов, упругие постоянные твёрдых тел.

Свойства ультразвука и особенности его распространения . По физ. природе У. представляет собой упругие волны, и в этом он не отличается от звука, поэтому частотная граница между звуковыми и УЗ-волнами условна. Однако благодаря более высоким частотам и, следовательно, малым длинам волн (так, длины волн У. высоких частот в воздухе составляют 3,4·10 -3 -3,4·10 -5 см, в воде-1,5·10 -2 -1,5·10 -4 см, в стали - 5·10 -2 - 5·10 -4 см) имеет место ряд особенностей распространения У.

Гидролокация . В конце Первой мировой войны появилась одна из первых практических ультразвуковых систем, предназначенная для обнаружения подводных лодок. Пучок ультразвукового излучения может быть сделан остронаправленным, и по отраженному от цели сигналу (эхо-сигналу) можно определить направление на эту цель. Измеряя время прохождения сигнала до цели и обратно, определяют расстояние до нее. К настоящему времени система, именуемая гидролокатором, или сонаром, стала неотъемлемым средством мореплавания.

Если направить импульсное ультразвуковое излучение в сторону дна и измерить время между посылом импульса и его возвратом, можно определить расстояние между излучателем и приемником, т.е. глубину. Основанные на этом сложные системы автоматической регистрации применяются для составления карт дна морей и океанов, а также русел рек. Соответствующие навигационные системы атомных подводных лодок позволяют им совершать безопасные переходы даже под полярными льдами.

Дефектоскопия . Зондирование ультразвуковыми импульсами применяется и для исследований свойств различных материалов и изделий из них. Проникая в твердые тела, такие импульсы отражаются от их границ, а также от различных инородных образований в толще исследуемой среды, таких, как полости, трещины и др., указывая на их расположение. Ультразвук «проверяет» материал, не вызывая в нем разрушений. Такими неразрушающими методами контроля проверяют качество массивных стальных поковок, алюминиевых блоков, железнодорожных рельсов, сварных швов машин.

Ультразвуковой расходомер . Принцип действия такого прибора основан на эффекте Доплера. Импульсы ультразвука направляются попеременно по потоку и против него. При этом скорость прохождения сигнала то складывается из скорости распространения ультразвука в среде и скорости потока, то эти величины вычитаются. Возникающая разность фаз импульсов в двух ветвях измерительной схемы регистрируется электронным оборудованием, и в итоге измеряется скорость потока, а по ней и массовая скорость (расход). Этот измеритель не вносит изменений в поток жидкости и может применяться как к потоку в замкнутом контуре, например, для исследований кровотока в аорте или системы охлаждения атомного реактора, так и к открытому потоку, например реки.

Химическая технология . Вышеописанные методы относятся к категории маломощных, в которых физические характеристики среды не изменяются. Но существуют и методы, в которых на среду направляют ультразвук большой интенсивности. При этом в жидкости развивается мощный кавитационный процесс (образование множества пузырьков, или каверн, которые при повышении давления схлопываются), вызывая существенные изменения физических и химических свойств среды (см . КАВИТАЦИ). Многочисленные методы ультразвукового воздействия на химически активные вещества объединяются в научно-техническую отрасль знаний, называемую ультразвуковой химией. В ней исследуются и стимулируются такие процессы, как гидролиз, окисление, перестройка молекул, полимеризация, деполимеризация, ускорение реакций.

Ультразвуковая пайка . Кавитация, обусловленная мощными ультразвуковыми волнами в металлических расплавах и разрушающая окисную пленку алюминия, позволяет проводить его пайку оловянным припоем без флюса. Изделия из спаянных ультразвуком металлов стали обычными промышленными товарами.

Ультразвуковая механическая обработка . Энергия ультразвука успешно используется при машинной обработке деталей. Наконечник из малоуглеродистой стали, выполненный в соответствии с формой поперечного сечения желаемого отверстия (или полости), крепится твердым припоем к концу усеченного металлического конуса, на который воздействует ультразвуковой генератор (при этом амплитуда вибраций составляет до 0,025 мм). В зазор между стальным наконечником и обрабатываемой деталью подается жидкая суспензия абразива (карбида бора). Поскольку в таком методе режущим элементом выступает абразив, а не стальной резец, он позволяет обрабатывать очень твердые и хрупкие материалы – стекло, керамику, алнико (Fe–Ni–Co–Al-сплав), карбид вольфрама, закаленную сталь; кроме того, ультразвуком можно обрабатывать отверстия и полости сложной формы, так как относительное движение детали и режущего инструмента может быть не только вращательным.

Ультразвуковая очистка . Важной технологической проблемой является очистка поверхности металла или стекла от мельчайших посторонних частиц, жировых пленок и других видов загрязнения. Там, где слишком трудоемка ручная очистка или необходима особая степень чистоты поверхности, применяется ультразвук. В кавитирующую омывающую жидкость вводится мощное ультразвуковое излучение (создающее переменные ускорения с частотой до 10 6 Гц), и схлопывающиеся кавитационные пузырьки срывают с обрабатываемой поверхности нежелательные частицы. В промышленности используется много различного ультразвукового оборудования для очистки поверхностей кварцевых кристаллов и оптического стекла, малых прецизионных шарикоподшипников, снятия заусенец с малогабаритных деталей; применяется оно и на конвейерных линиях.

Применение в биологии и медицине . То, что ультразвук активно воздействует на биологические объекты (например, убивает бактерии), известно уже более 70 лет. Ультразвуковые стерилизаторы хирургических инструментов применяются в больницах и клиниках. Электронная аппаратура со сканирующим ультразвуковым лучом служит целям обнаружения опухолей в мозгу и постановки диагноза, используется в нейрохирургии для инактивации отдельных участков головного мозга мощным сфокусированным высокочастотным (порядка 1000 кГц) пучком. Но наиболее широко ультразвук применяется в терапии – при лечении люмбаго, миалгии и контузий, хотя до сих пор среди медиков нет единого мнения о конкретном механизме воздействия ультразвука на больные органы. Высокочастотные колебания вызывают внутренний разогрев тканей, сопровождаемый, возможно, микромассажем.

Затухание ультразвука

Одной из основных характеристик ультразвука является его затухание. Затухание ультразвука – это уменьшение амплитуды и, следовательно, интенсивности звуковой волны по мере ее распространения. Затухание ультразвука происходит из-за ряда причин. Основными из них являются:

убывание амплитуды волны с расстоянием от источника, обусловленное формой и волновыми размерами источника;

рассеяние ультразвука на неоднородностях среды, в результате чего уменьшается поток энергии в первоначальном направлении распространения;

поглощение ультразвука , т.е. необратимый переход энергии звуковой волны в другие формы, в частности в тепло.

Первая из этих причин связана с тем, что по мере распространения волны от точечного или сферического источника энергия, излучаемая источником, распределяется на все увеличивающуюся поверхность волнового фронта и соответственно уменьшается поток энергии через единицу поверхности, т.е. интенсивность звука . Для сферической волны, волновая поверхность которой растёт с расстоянием r от источника как r 2 , амплитуда волны убывает пропорционально , а для цилиндрической волны - пропорционально.

Рассеяние ультразвука происходит из-за резкого изменения свойств среды – её плотности и модулей упругости - на границе неоднородностей, размеры которых сравнимы с длиной волны. В газах это могут быть, например, жидкие капли, в водной среде - пузырьки воздуха, в твёрдых телах - различные инородные включения или отдельные кристаллиты в поликристаллах и т. п. Особый интерес представляет рассеяние на хаотически распределённых в пространстве неоднородностях.

Поглощение ультразвука может быть обусловлено различными механизмами. Большую роль играет вязкость и теплопроводность среды, взаимодействие волны с различными молекулярными процессами вещества, с тепловыми колебаниями кристаллической решётки и др.

3атухание звука, обусловленное рассеянием и поглощением, описывается экспоненциальным законом убывания амплитуды с расстоянием, т. е. амплитуда пропорциональна , а интенсивность –в отличие от степенного закона убывания амплитуды при расхождении волны, где– коэффициент затухания звука.

Коэффициент затухания выражают либо в децибелах на метр (дБ/м), либо в неперах на метр (Нп/м).

Историческая справка. Первые работы по У. были сделаны ещё в 19 в. Французский учёный Ф. Савар (1830) пытался установить верхний предел по частоте слышимости уха человека; изучением У. занимались английский учёный Ф. Гальтон (1883), немецкий физик В. Вин (1903), русский физик П. Н. Лебедев и его ученики (1905). Существенный вклад был сделан французским физиком П. Ланжевеном (1916), который впервые использовал пьезоэлектрические свойства кварца для излучения и приёма У. при обнаружении подводных лодок и измерениях глубин моря. Г. В. Пирс в США (1925) создал прибор для измерения с большой точностью скорости и поглощения У. в газах и жидкостях (так называемый интерферометр Пирса). Р. Вуд (США) (1927) добился рекордных для своего времени интенсивностей У. в жидкости, наблюдал ультразвуковой фонтан и исследовал влияние У. на живые организмы. Советский учёный С. Я. Соколов в 1928 положил начало ультразвуковой дефектоскопии металлических изделий, предложив использовать У. для обнаружения трещин, раковин и др. дефектов в твёрдых телах.

В 1932 Р. Люка и П. Бикар во Франции, П. Дебай и Ф. В. Сирс в Германии обнаружили явление дифракции света на ультразвуковых волнах, которое далее начинает играть большую роль в изучении структуры жидких и твёрдых тел, а также в ряде технических приложений. В начале 30-х гг. Х. О. Кнезером в Германии было открыто аномальное поглощение и дисперсия У. в многоатомных газах; далее это явление было также обнаружено в ряде сложных (например, органических) жидкостей. Правильное теоретическое объяснение этим релаксационным явлениям было дано в общей форме советскими учёными Л. И. Мандельштамом и М. А. Леонтовичем (1937). Релаксационная теория явилась впоследствии основой молекулярной акустики.

В 50-60-х гг. широкое развитие получают различные промышленные технологические применения У., в разработку физических основ которых в СССР был сделан большой вклад Л. Д. Розенбергом и его сотрудниками. Получение всё больших интенсивностей У. обусловило изучение особенностей распространения мощных волн У. в газах, жидкостях, твёрдых телах; быстро развивается нелинейная акустика, в становлении которой большую роль сыграли работы советских учёных Н. Н. Андреева, В. А. Красильникова, Р. В. Хохлова и др., а также американских и английских учёных.

В 70-х гг., в особенности после работы Хадсона, Мак-Фи и Уайта (США) (1961), обнаруживших явление усиления и генерации У. в пьезополупроводниках, быстро развивается акустоэлектроника.

|

Материал |

Плотность, кг/м 3 |

Скорость продольной волны, м/c |

Скорость поперечной волны, м/c |

Акустический импеданс , 10 3 кг/(м 2 *с) |

|

Алюминий | ||||

|

Полиамид (нейлон) | ||||

|

Сталь (низколегированный сплав) | ||||

|

Вольфрам | ||||

|

Вода (293К) |

RESEARCH COMMUNICATION ULTRASONIC VELOCITY WITH THE MECHANICAL PROPERTIES OF CAST STEEL

Alexandr Pavlov

candidate of Physical and Mathematical Sciences, Professor, Department of Physics and the East Kazakhstan state university of technology it. S. Amanzholov, Kazakhstan, Ust-Kamenogorsk

Alexandr Pavlov

master of Science, Head of Laboratory of technical diagnostics and control “Vostokmashzavod” JSC,

Kazakhstan, Ust-Kamenogorsk

Almira Zhylkashynova

candidate of Physical and Mathematical Sciences , Head of the Laboratory of energy saving and alternative energy a national scientific laboratory for communities EKSU S. Amanzholov,

Kazakhstan, Ust-Kamenogorsk

Zarina Satbaeva

master of Science, Researcher of the East Kazakhstan State University, S. Amanzholov,

Kazakhstan, Ust-Kamenogorsk

АННОТАЦИЯ

Настоящая научная работа посвящена исследованию связи скорости ультразвука с пластическими характеристиками и ударной вязкостью литой стали 20ГЛ, в структурно-неоднородном состоянии.

Одной из важнейших задач в физике твердого тела является поиск новых методов контроля и закономерностей в модели поведения физических характеристик металлов при внешнем энергетическом воздействии на них.

По результатам эксперимента выявлена математическая зависимость, позволяющая определить значение ударной вязкости по скорости ультразвука в металле и модулю упругости.

ABSTRACT

This scientific work is devoted to the study of communication ultrasound velocity with plastic properties and toughness cast steel 20GL in structurally inhomogeneous state.

One of the major problems in solid state physics is the search for new control methods and patterns in the behavior patterns of the physical characteristics of metals in the external radiation on them.

According to the results of the experiment revealed mathematical relationship, which allows to determine the toughness of the value of the speed of ultrasound in the metal and elastic modulus.

Ключевые слова: ударная вязкость, скорость ультразвука, модуль упругости, сталь 20ГЛ, неразрушающий контроль.

Keywords: toughness, speed of ultrasound, the modulus of elasticity, 20GL steel, non-destructive testing.

Введение.

Непрерывно возрастающий уровень требований к качеству деталей предполагает развитие новых, более точных методов неразрушающего контроля механических свойств сталей. Ударная вязкость при пониженной температуре, является определяющим параметром при оценке качества деталей эксплуатируемых при экстремальных температурных условиях и знакопеременных нагрузок.

Внутренние напряжения металла оказывают решающее влияние на механические свойства деталей, в частности на ударную вязкость, твёрдость, предел прочности и текучести. Зная комплекс физико-механических свойств, и внутренние напряжения, можно судить о поведении детали в конкретных условиях. При измерении ударной вязкости разрушающим способом можно лишь приближенно охарактеризовать склонность всего изделия к хрупкому разрушению, так как испытанию подвергается образец, вырезанный из конкретной части детали или треф пробы, которая в свою очередь не имеет отношения к самой детали. Неразрушающие испытания дают возможность провести измерения скорости ультразвуковой волны и тем самым значения ударной вязкости почти в любом месте изделия, что очень важно, например, для таких деталей как рама боковая и балка надрессорная.

Методы неразрушающего контроля ударной вязкости и упругости в настоящее время рассмотрены для конструкционных сталей перлитного класса в виде кованых заготовок и проката , для малоуглеродистых и низколегированных сталей после прокатки и термической обработки . В работе было проведено изучение корреляционных зависимостей между скоростью ультразвука, твердостью и ударной вязкостью в горячекатаной листовой стали 09Г2С. В отличие от вышеприведенных проката и кованых заготовок, неоднородность структуры литого металла снижает точность ультразвукового контроля указанных характеристик. Данная тематика частично рассмотрена в работе , где предлагается акустико-эмиссионный метод неразрушающего контроля внутренних дефектов литых деталей подвижного состава.

Методика проведения анализа.

Скорость распространения продольной ультразвуковой волны, генерируемой преобразователем с частотой 4 MHz, определяли на приборе УЗТ А 1209, используя режим калибровки на заданную толщину металла. Для чего, были изготовлены образцы с концентратором KCU и KCV, согласно ГОСТ 9454 с разных плавок стали марки 20ГЛ, в количестве 20 шт., затем, на образце замеряли скорость распространения продольной и поперечной ультразвуковой волны при комнатной и пониженной температуре. Испытания на ударную вязкость проводили на маятниковом копре IMPACTP-300 с автоматической системой управления.

Статические испытания на растяжение цилиндрических образцов диаметром 10 мм проводили при комнатной температуре на машине одноосного статического нагружения “WAW-600C” с записью диаграмм растяжения в соответствии с ГОСТ 1497 , с измерением физического предела текучести, временного сопротивления, относительного равномерного удлинения и сужения.

Результаты исследований и их обсуждение.

Согласно проведенным исследованиям ударная вязкость KCU связана с работой упругопластической деформации до появления трещины и с работой расширения трещины на все сечение образца. Ударная вязкость KCV, примерно равна второй работе. Таким образом, формула для ударной вязкости:

где: , и – константы, определяемые из опыта. В предлагается похожая формула связи К CU и V :

Здесь – скорость поперечной волны.

Формулу (1) можно обосновать термодинамически. Первый закон термодинамики гласит, что изменение энергии системы равно работе внешних сил и полученному количеству теплоты:

Испытание на ударную вязкость осуществляется ударом. Следовательно, процесс разрушения образца можно считать адиабатическим. Тогда и . Энергия отличается от не только температурой, но и другим расположением точек равновесия атомов, и энергией остаточной деформации:

![]() , (4)

, (4)

где: и - средние значения остаточных напряжений и деформаций, а и – константы. Тогда, заменяя через (, где - модуль упругости), получаем:

где: и – постоянные, определяемые из опыта. Модуль упругости связан со скоростью звука известным соотношением:

где: – плотность стали.

Формула (5) получается и из диаграммы растяжения образца (рис. 1).

Рисунок 1. Типичная диаграмма растяжения стали 20ГЛ. Указаны координаты эллиптической функции отклика

Линейный участок диаграммы описывает упругую деформацию, которая растет согласно закону Гука . Деформация будет оставаться упругой до предела текучести . Следовательно, работа внешней силы на этом участке будет:

Участок АВ описывает упруго-пластическую деформацию. Как показано в этот участок диаграммы можно моделировать эллипсом с полуосями и ![]() .

.

Работа внешней силы на этом участке будет определяться площадью прямоугольника со сторонами – , и 0,25 площади эллипса (0,25):

Нисходящий участок диаграммы ВС, описывающий разрушение образца, тоже моделируется эллипсом с полуосями: и . Значит, работа внешних сил на этом участке будет:

Согласно определению ударной вязкости она равна отношению работы деформирования и разрушения к площади сечения образца. Полная работа деформирования равна

где: – объем тела. В нашем случае , где – длина образца, S – площадь поперечного сечения. Следовательно:

![]() .

.

Сложив (7), (8) и (9) получим полную работу внешних сил:

Поскольку диаграммы получались при растяжении образца, а разрушение образца при определении ударной вязкости происходит при деформации изгибом, то в предыдущей формуле необходимо поставить коэффициент пропорциональности, т. е.

Используя (7), (8) и (9), для получаем:

Используя опытные данные для соответствующих значений и , приходим к следующей формуле, связывающей ударную вязкость и скорость звука

![]() (11)

(11)

Здесь – предел текучести. Как показано в , этот предел можно определить серийным дефектоскопом.

В качестве доказательства работоспособности данной формулы было проанализировано около 50 образцов с разных плавок, методом сравнения показаний маятникового копра и значений, полученных расчетом по формуле (11). Установлено, что при значении ударной вязкости определенной на маятниковом копре в пределах 14–24 Дж/см 2 , погрешность измерения составляет около 15 %, что конечно недопустимо. Однако в пределах от 24 до 50 Дж/см 2 , выведенная формула достаточно точно отражает реальное значение ударной вязкости с погрешностью порядка 3 %.

Например: образец плавки № 311 имеет значение ![]() ,

, ![]() , подстановка этих чисел в формулу (11) дает Дж/см 2 , значение определенное по маятниковому копру – 43,0 Дж/см 2 . Образец плавки № 238

, подстановка этих чисел в формулу (11) дает Дж/см 2 , значение определенное по маятниковому копру – 43,0 Дж/см 2 . Образец плавки № 238 ![]() ,

, ![]() , , значение по маятниковому копру – 37,2 Дж/см 2 .

, , значение по маятниковому копру – 37,2 Дж/см 2 .

Так как при получении формулы (11) использовалась полная работа деформации и разрушения, следовательно, данную формулу можно использовать как для измерения KCV так и для KCU, с учетом изменения коэффициентов.

Выводы:

1. Полученная формула (11), в сочетании с указанной методикой замера скорости продольной ультразвуковой волны вполне могут быть использованы при оценке ударной вязкости стали 20ГЛ, в интервале значений от 24 до 50 Дж/см 2 .

2. Достаточно простая реализация данного метода, дает возможности разработки малогабаритной аппаратуры с последующим созданием методики контроля ударной вязкости по частотным и временным характеристикам, при пониженных температурах. Данный метод позволит избежать трудности с изготовлением образцов с V-образным надрезом, контролем геометрических размеров и тем самым повысить точность измерения значения ударной вязкости. Также положительными факторами будет экономия металла, трудовых и временных ресурсов для изготовления образцов.

Список литературы:

1. Бобров А.Л. Повышение достоверности неразрушающего контроля литых деталей подвижного состава: Дисс. канд. техн. наук: 05.02.11 / СГУПС. – Новосибирск, 2000. – 142 с.

2. ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах.

3. ГОСТ 1497-87 Металлы. Методы испытаний на растяжение.

4. Зуев Л.Б., Полетика И.М., Ткаченко В.В., Громов В.Е. Ультразвуковой контроль механических свойств стали в структурно-неоднородном состоянии. Институт физики прочности и материаловедения СО РАН, Вестник ТГУ, т. 5, вып. 2–3, Томск, 2000 г.

5. Куликова О.А. Разработка методики ультразвукового контроля ударной вязкости горячекатаной листовой стали: Дис. Канд. тех. наук: 05.16.01/ТГПУ. – Томск, 2000. – 109 с.

6. Павлов А.М., Павлов А.В. Особенности упругопластической деформации стали 20ГЛ. // Локомотивы. ХХI век: материалы III Международной научно-технической конференции, посвященной 85-летию со дня рождения д.т.н., профессора В.В. Стрекопытова, Санкт-Петербург, 17–19 ноября 2015 – С. 100–105.

7. Сухарев Е.М. Исследование связи скорости ультразвука с ударной вязкостью и разработка методики контроля качества конструкционных сталей: дисс. канд. техн. наук: 05.02.11 / НГТУ. – Новосибирск, 2000. – 132 с.

Тензометрия - измерение напряжений и деформаций в твердых телах. Акустическая тензометрия основана на явлении акустоупругости которое заключается в изменении скорости распространения упругих волн под влиянием напряжений.

Упругая деформация твердых тел описывается законом Гука.

Рис. 1.

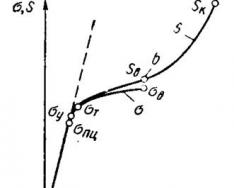

Модуль Юнга характеризует упругие свойства твердых тел при деформации растяжения - сжатия. Он численно равен величине напряжения, которое вызывает изменение длины образца вдвое, если деформация при этом остается упругой. С другой стороны, модуль Юнга можно понимать как величину, численно равную объемной энергии деформации при удвоении размеров образца. Закон Гука справедлив лишь для идеально упругих тел. Для реальных же тел наблюдаются различные отклонения от этого закона. На рис. 1. представлена характерная диаграмма растяжения твердого тела. Строгая пропорциональность между относительным удлинением и напряжением наблюдается лишь при сравнительно небольших нагрузках, на участке 0А.

Максимальное напряжение п , при котором еще выполняется закон Гука, называется пределом пропорциональности.

Максимальное напряжение уп , при котором еще не возникают заметные остаточные деформации (относительная остаточная деформация не превышает 0,1%), называется пределом упругости. Ему соответствует точка В на диаграмме деформации.

Предел текучести - это напряжение, которое характеризует такое состояние деформируемого тела, после которого удлинение возрастает без увеличения действующей силы (горизонтальный участок ВС).

Пределом прочности пр (точка D) называется напряжение, соответствующее наибольшей нагрузке, выдерживаемой телом перед разрушением.

Отклонения от закона Гука в области напряжений, не превосходящих предела упругости, объединяются общим понятием неупругости. Проявлением неупругости являются, например, упругие последействия и упругий гистерезис, подлежащий экспериментальному наблюдению в данной работе.

Явление упругого последействия заключается в изменении со временем деформационного состояния при неизменной величине напряжения. В этом случае после приложения нагрузки к образцу деформация возникает не мгновенно, а продолжает увеличиваться с течением времени (прямое упругое последействие); также и после снятия нагрузки: деформация образца исчезает не мгновенно, а продолжает уменьшаться во времени (обратное упругое последействие).

Закон Гука, согласно которому напряжение б и деформация е пропорциональны, выполняется приближенно. Более точная зависимость имеет вид степенного ряда.

Степени выше второй не учитывают. Это выражение следует понимать как упрощенное, не учитывающее наличия и взаимодействия деформаций разного типа. Коэффициенты типа С1 называют упругими постоянными или модулями упругости, а коэффициенты типа С2 (в изотропном твердом теле их три) обычно называют коэффициентами Мурнагана или другими терминами. В вопрос рассматривается упрощенно и показано, что

Таким образом, изменение скорости пропорционально напряжению или деформации в контролируемом объекте. Связь между ними определяется акустоупругим коэффициентом. При деформации растяжения скорость уменьшается, а при деформации сжатия - увеличивается. В области пластических деформаций скорость остается практически постоянной. Измерение абсолютных значений скорости с необходимой точностью - трудная задача. Она облегчается тем, что обычно требуется измерить не абсолютную величину, а изменение скорости под влиянием приложенных напряжении (как и в других вариантах тензометрии). Важное достоинство акустической тензометрии - измерение напряжений не только на поверхности, но также внутри ОК.

Определение напряжений в материалах, обладающих собственной анизотропией, требует учета реальной скорости звука в направлении измеряемых напряжений. Например, текстура, возникающая при прокатке дюралюминия Д16, может вызвать изменение скорости по разным направлениям до 0,26%, а изменение скорости под влиянием напряжений - порядка 0,08%; для стали 45 соответственно 0,64% и 0,04%.

Явление динамической акустоупругости заключается в воздействии на ОК переменного поля напряжений скорость ультразвука под их воздействием изменяется приблизительно так же, как в стационарном режиме. Следовательно явление может быть использовано для контроля переменных напряжений. В представлены данные о величине акустоупругого взаимодействия в зависимости от направления приложенного напряжения (рис 2).

Рис. 2. Относительные изменении скорости под влиянием приложенных напряжений: о - измерения непрерывными волнами методом прохождения; * - импульсные измерения эхо-методом

Теорию акустоупругого взаимодействия с логарифмической формой представления конечной деформации считают перспективной. Изменение скорости под влиянием напряжений очень мало, измерениям сильно мешают температурные эффекты, микронеоднородности, текстура. Схемы выполнявшихся экспериментов показаны на рис. 3.

В качестве образцов использовали алюминево-магниевый сплав, технический алюминиевый сплав и оптическое стекло. Для них измерены акустоупругие коэффициенты. Измерения выполняли импульсным методом с учетом изменения фазы импульса и методом непрерывных волн с наложением модуляции. Точность первого метода была на 10% выше, результаты показаны на (рис. 4).

Рис.

Рис.

Применительно к сталям У8 и ШХI 5 установлено, что амплитуда сигнала, возбуждаемого ЭМА-преобразователем, однозначно и практически линейно уменьшается с увеличением микроискажений кристаллической решетки (е), характеризующих микронапряжения. Значение (е) измеряли рентгеноструктурным методом. Уменьшается также резонансная частота колебаний образца, возбуждаемого ЭМА способом, но в значительно меньшей степени.

Обнаруженный эффект дает возможность использовать ЭМА-преобразование для оценки внутренних напряжений при термической обработке углеродистых и слаболегировынных сталей. Это тем более важно, что эффект проявляется при температурах отпуска 200… 600 град. где магнитные и электрические методы контроля неэффективны.

В таблице , в которой приведены скорости звука в различных лег сталях в разных состояниях обработки, различия в обеих скоростях звука составляют менее 5%. По влиянию легирующих элементов никакой систематики не усматривается, однако со стояния обработки (отжиг, закалка, термическое улучшение, холодная деформация) сказываются на скорости звука гораздо сильнее, чем легирующие элементы. Как правило, обе скорости звука под влиянием легирующих примесей уменьшаются; обычно это относится и к затуханию звука. Отклоненными от величины с 5,93 км/с для многих практических целей можно пренебречь, но в случае точного измерения толщины стенки это недопустимо. Между тем отклонение поперечной скорости звука на 1% уже приводит к изменению угла преломления на 1,5° при его исходном значении 70°. Следовательно, в критических случаях, например при предельном угле для поверхностных или головных волн, это отклонение нужно учитывать. В таком случае определенную роль играет и уменьшение скорости звука с температурой .

Термическая или механическая обработка металла приводит к перестройке структуры и появлению микродефектов. Например, в процессе усталостных испытаний изменяется дислокационная структура и накапливаются усталостные повреждения. Следователь но, есть основания ожидать изменений скорости ультразвука при механических нагружениях. Напряжения акустических колебаний, используемые в ультразвуковых измерениях, значительно меньше напряжений трения, поэтому скорость ультразвука может характеризовать перестроение и закрепление дислокаций, возникновение микропор в процессе циклических нагружений. Кривые изменения модуля упругости в процессе усталости представляют собой как бы зеркальное отображение аналогичных кривых внутреннего трения. Как правило, моменту появления микротрещин усталости соответствует одновременное заметное увеличение внутреннего трения и уменьшение модуля упругости. Перераспределение примесных атомов в металле может быть зарегистрировано по скорости ультразвука. Единственной физической характеристикой, которая изменяется (растет) вместе с развитием отпускной хрупкости, является внутреннее трение.

Введение

Современная диагностика состояния конструкционных материалов, располагающая большим арсеналом различных физических методов и средств, уже не ограничивается задачами дефектоскопии, но все более широко используется при решении задач определения механических характеристик материалов, причем основное место здесь занимают методы и средства измерения остаточных и рабочих внутренних напряжений.

В связи с этим обстоятельством на первый план выходят методы технической диагностики, сочетающие механику разрушений, металловедения и неразрушающего контроля. К таким методам относятся, в первую очередь, методы контроля напряженно-деформированного состояния.

Металлические конструкции и детали машин в процессе эксплуатации подвергаются действию переменных во времени механических нагрузок, которые могут стать причиной усталостных изменений структуры металла и накопления микродефектов, а следовательно, образования макродефектов, зарождения трещин и разрушения изделия. Все это может привести не только к материальным потерям, но и в определенных ситуациях к негативному влиянию на окружающую среду и гибели людей.

Одним из представителей такого рода конструкций можно считать ВЛЭП, а вернее протянутые между вышками тросы. За годовой цикл они могут испытать перепады температур от -50 до +50 градусов, при этом на них воздействуют различные виды деформаций: растяжение, сжатие, кручение и другие. Это все может привести к колоссальным потерям.

Подъемная техника используется во многих областях жизнедеятельности человека. В нашем повседневном быту мы используем лифты, при строительстве используем краны, в метро нас спускает эскалатор, где основная часть нагрузки приходиться на проволоки и тросы.

Еще одним из примеров, где проводят оценку напряженно-деформированного состояния, является трубопроводные обвязки. Подвижки грунта, а также нарушение технологии в ходе ремонтных работ могут привести к значительным отклонениям положения трубопроводных обвязок основного оборудования газоперекачивающих компрессорных станций от начального проектного положения. Таким образом, кроме проектных нагрузок, таких как внутреннее расчетное давление, собственный вес труб и арматуры и давление грунта на подземную часть, на трубопроводных обвязках могут действовать напряжения, вызванные деформацией вследствие непроектных смещений обвязки. Данные нагрузки не учитываются проектом и, как показывает практика расчетов, порой даже не очень значительные смещения от проектного положения (на 4-10 мм) могут привести к превышению напряжениями предельно допустимых значений . Это, в свою очередь, ведет к увеличению риска зарождения и развития в зонах действия повышенных напряжений опасных трещиноподобных дефектов.

Существуют различные методы измерения механических напряжений:

рентгеновское определение напряжений – деформацию определяют по изменению межплоскостных расстояний напряженного кристаллита;

тензорезистор – принцип измерения состоит в том, что при деформации изменяется его активное сопротивление;

магнитоанизотропный – определения механических напряжений по величине магнитной анизотропии, вызываемой напряжениями в изотропном ферромагнитном материале;

оптический метод определения внутренних напряжений – при прохождении света в оптически прозрачных материалах возникает двойное лучепреломление, величина которого характеризует степень напряженного состояния контролируемого объекта;

акустическая тензометрия – основана на регистрации изменения скорости распространения упругих волн под влиянием напряжений.

Под действием циклических нагружений микродефекты перерастают в трещины, и их концентрация становится опасной для дальнейшей эксплуатации. Большинство методов позволяет выявить только наличие достаточно крупных трещин. Однако гораздо важнее распознать более раннюю стадию накопления дефектности – образование микротрещин.

Одним из способов решение этой задачи является метод, основанный на регистрации изменения скорости распространения упругих волн под влиянием механических напряжений.

Распространение упругих колебаний в ограниченном объеме по сравнению с безграничной средой налагает на волновой процесс дополнительные условия, которые обычно сводятся к равенству нулю давления на свободных поверхностях или к равенству нулю скорости на абсолютно жестких поверхностях. При этом волновые уравнения колебаний тел ограниченной формы всегда имеют общую структуру: один член уравнения содержит вторую производную по времени смещения, а другой – комбинацию пространственных производных, умноженных на коэффициент, определяемый упругими свойствами и плотностью тела.

Строгое решение уравнений, описывающих колебания тел ограниченной формы с учетом всех граничных условий, особенно в случае твердых тел, в которых связаны три составляющих смещений и шесть составляющих напряжений, часто наталкивается на непреодолимые математические трудности. Поэтому обычно используют определенные упрощения на основе преимущественного характера соотношений между деформациями и смещениями. Это позволяет свести любой сложный волновой процесс к суперпозиции элементарных нормальных волн.

1. Связь скорости ультразвука с механическими напряжениями

1.1 Акустотензометрия

Тензометрия – измерение напряжений и деформаций в твердых телах. Акустическая тензометрия основана на явлении акустоупругости которое заключается в изменении скорости распространения упругих волн под влиянием напряжений.

Упругая деформация твердых тел описывается законом Гука .

Рис. 1. Диаграмма растяжения твердого тела

Модуль Юнга характеризует упругие свойства твердых тел при деформации растяжения – сжатия. Он численно равен величине напряжения, которое вызывает изменение длины образца вдвое, если деформация при этом остается упругой. С другой стороны, модуль Юнга можно понимать как величину, численно равную объемной энергии деформации при удвоении размеров образца. Закон Гука справедлив лишь для идеально упругих тел. Для реальных же тел наблюдаются различные отклонения от этого закона. На рис. 1. представлена характерная диаграмма растяжения твердого тела. Строгая пропорциональность между относительным удлинением и напряжением наблюдается лишь при сравнительно небольших нагрузках, на участке 0А.

Максимальное напряжение sп, при котором еще выполняется закон Гука, называется пределом пропорциональности.

Максимальное напряжение sуп, при котором еще не возникают заметные остаточные деформации (относительная остаточная деформация не превышает 0,1%), называется пределом упругости. Ему соответствует точка В на диаграмме деформации.

Предел текучести – это напряжение, которое характеризует такое состояние деформируемого тела, после которого удлинение возрастает без увеличения действующей силы (горизонтальный участок ВС).

Пределом прочности sпр (точка D) называется напряжение, соответствующее наибольшей нагрузке, выдерживаемой телом перед разрушением.

Отклонения от закона Гука в области напряжений, не превосходящих предела упругости, объединяются общим понятием неупругости. Проявлением неупругости являются, например, упругие последействия и упругий гистерезис, подлежащий экспериментальному наблюдению в данной работе.

Явление упругого последействия заключается в изменении со временем деформационного состояния при неизменной величине напряжения. В этом случае после приложения нагрузки к образцу деформация возникает не мгновенно, а продолжает увеличиваться с течением времени (прямое упругое последействие); также и после снятия нагрузки: деформация образца исчезает не мгновенно, а продолжает уменьшаться во времени (обратное упругое последействие).

Закон Гука, согласно которому напряжение б и деформация е пропорциональны, выполняется приближенно. Более точная зависимость имеет вид степенного ряда.

Степени выше второй не учитывают. Это выражение следует понимать как упрощенное, не учитывающее наличия и взаимодействия деформаций разного типа. Коэффициенты типа С1 называют упругими постоянными или модулями упругости, а коэффициенты типа С2 (в изотропном твердом теле их три) обычно называют коэффициентами Мурнагана или другими терминами. В вопрос рассматривается упрощенно и показано, что

Таким образом, изменение скорости пропорционально напряжению или деформации в контролируемом объекте. Связь между ними определяется акустоупругим коэффициентом. При деформации растяжения скорость уменьшается, а при деформации сжатия – увеличивается. В области пластических деформаций скорость остается практически постоянной. Измерение абсолютных значений скорости с необходимой точностью – трудная задача. Она облегчается тем, что обычно требуется измерить не абсолютную величину, а изменение скорости под влиянием приложенных напряжении (как и в других вариантах тензометрии). Важное достоинство акустической тензометрии – измерение напряжений не только на поверхности, но также внутри ОК.

Определение напряжений в материалах, обладающих собственной анизотропией, требует учета реальной скорости звука в направлении измеряемых напряжений. Например, текстура, возникающая при прокатке дюралюминия Д16, может вызвать изменение скорости по разным направлениям до 0,26%, а изменение скорости под влиянием напряжений – порядка 0,08%; для стали 45 соответственно 0,64% и 0,04%.

Явление динамической акустоупругости заключается в воздействии на ОК переменного поля напряжений скорость ультразвука под их воздействием изменяется приблизительно так же, как в стационарном режиме. Следовательно явление может быть использовано для контроля переменных напряжений. В представлены данные о величине акустоупругого взаимодействия в зависимости от направления приложенного напряжения (рис 2).

Рис. 2. Относительные изменении скорости под влиянием приложенных напряжений: о – измерения непрерывными волнами методом прохождения; – импульсные измерения эхо-методом

Теорию акустоупругого взаимодействия с логарифмической формой представления конечной деформации считают перспективной. Изменение скорости под влиянием напряжений очень мало, измерениям сильно мешают температурные эффекты, микронеоднородности, текстура. Схемы выполнявшихся экспериментов показаны на рис. 3.

В качестве образцов использовали алюминево-магниевый сплав, технический алюминиевый сплав и оптическое стекло. Для них измерены акустоупругие коэффициенты. Измерения выполняли импульсным методом с учетом изменения фазы импульса и методом непрерывных волн с наложением модуляции. Точность первого метода была на 10% выше, результаты показаны на (рис. 4).

Рис. 4. Относительные изменения скорости дс/с в зависимости от деформаций для вариантов, показанных на рис. 3

Применительно к сталям У8 и ШХI 5 установлено, что амплитуда сигнала, возбуждаемого ЭМА-преобразователем, однозначно и практически линейно уменьшается с увеличением микроискажений кристаллической решетки (е), характеризующих микронапряжения. Значение (е) измеряли рентгеноструктурным методом. Уменьшается также резонансная частота колебаний образца, возбуждаемого ЭМА способом, но в значительно меньшей степени.

Обнаруженный эффект дает возможность использовать ЭМА-преобразование для оценки внутренних напряжений при термической обработке углеродистых и слаболегировынных сталей. Это тем более важно, что эффект проявляется при температурах отпуска 200… 600 град. где магнитные и электрические методы контроля неэффективны.

В таблице , в которой приведены скорости звука в различных лег сталях в разных состояниях обработки, различия в обеих скоростях звука составляют менее 5%. По влиянию легирующих элементов никакой систематики не усматривается, однако со стояния обработки (отжиг, закалка, термическое улучшение, холодная деформация) сказываются на скорости звука гораздо сильнее, чем легирующие элементы. Как правило, обе скорости звука под влиянием легирующих примесей уменьшаются; обычно это относится и к затуханию звука. Отклоненными от величины с 5,93 км/с для многих практических целей можно пренебречь, но в случае точного измерения толщины стенки это недопустимо. Между тем отклонение поперечной скорости звука на 1% уже приводит к изменению угла преломления на 1,5° при его исходном значении 70°. Следовательно, в критических случаях, например при предельном угле для поверхностных или головных волн, это отклонение нужно учитывать. В таком случае определенную роль играет и уменьшение скорости звука с температурой .

Термическая или механическая обработка металла приводит к перестройке структуры и появлению микродефектов. Например, в процессе усталостных испытаний изменяется дислокационная структура и накапливаются усталостные повреждения. Следователь но, есть основания ожидать изменений скорости ультразвука при механических нагружениях. Напряжения акустических колебаний, используемые в ультразвуковых измерениях, значительно меньше напряжений трения, поэтому скорость ультразвука может характеризовать перестроение и закрепление дислокаций, возникновение микропор в процессе циклических нагружений. Кривые изменения модуля упругости в процессе усталости представляют собой как бы зеркальное отображение аналогичных кривых внутреннего трения. Как правило, моменту появления микротрещин усталости соответствует одновременное заметное увеличение внутреннего трения и уменьшение модуля упругости. Перераспределение примесных атомов в металле может быть зарегистрировано по скорости ультразвука. Единственной физической характеристикой, которая изменяется (растет) вместе с развитием отпускной хрупкости, является внутреннее трение.

1.2 Усталостные микроповреждения

Металлические конструкции и детали машин в процессе эксплуатации подвергаются действию переменных во времени механических нагрузок, которые могут стать причиной усталостных изменений структуры металла и накопления микродефектов, а следовательно, образования макродефектов, зарождения трещин и разрушения изделия. Для обнаружения микротрещин можно воспользоваться методом, основанным на изменении скорости звука в металле в зависимости от структуры и накопления микродефектов при эксплуатации под воздействием циклически меняющихся нагрузок и температуры. Определяя закономерности кинетики накопления микродефектов в металле при усталостном нагружении, можно установить порог, выше которого формируются опасные для дальнейшей эксплуатации трещины.

Скорость распространения ультразвука измеряли по принципу автоциркуляции импульсов. Исследования зависимости скорости ультразвука от различных параметров усталостных испытаний выполняли на плоских образцах из стали 45. Предварительная термическая обработка образцов состояла из нагрева при 870 гр. в течение 0,5 ч и охлаждения на воздухе. Образцы циклически нагружали в нулевом цикле напряжений (R=0) при двух температурах: 20 и 200 гр. с частотой цикла 5 Гц и уровнями максимальных напряжений цикла 320, 400 и 550 МПа. Число циклов доводили до 10е5.

Рис. 5. Кривая усталости для исследованной стали с коэффициентом асимметрии R=0 (б) (N – количество циклов)

Скорость звука измеряли до и после приложения нагрузок. Часть образцов испытали до разрушения методом малоцикловой усталости. Скорость поверхностных волн измеряли периодически, по мере возрастания числа наработанных циклов N. Согласно (рис. 5) с ростом числа циклов, уровня циклических напряжений и температуры испытаний скорость волн в образце уменьшается.

Выяснилось , что практически все структурные изменения, вызванные термической обработкой или деформацией, приводят к малым, но измеримым изменениям СУЗ. Перспективным оказалось применение методики измерения СУЗ для диагностики материала при усталостном нагружении. На рис. 6. представлены данные о изменении СУЗ в ходе усталостного испытания образцов из стали 45 по схеме изгибных колебаний. Аналогичные зависимости были получены и для образцов из рельсовой стали М76. Измерения, проведенные методом автоциркуляции звуковых импульсов на несущей частоте 2.5 МГц с помощью прибора ИСП-12 , указывают на качественно одинаковый для всех испытанных образцов вид зависимости скорости поперечных ультразвуковых волн от числа циклов нагружения n. Во всех случаях Vt (n) состоит из трех последовательных стадий снижения СУЗ, но уровень и темп количественных изменений для каждого конкретного образца индивидуален (рис. 6). Характерно, что трехстадийная кинетика изменения некоторых свойств металлов при усталостных испытаниях отмечалась и при использовании других методик.

Рис. 6. Относительное изменение СУЗ в ходе усталостных испытаний образцов из стали 45

Понимание существа процессов, ответственных за подобную стадийность кривых, достигается при микроструктурном анализе металла, подвергнутого усталостным испытаниям. Оказывается, на стадиях 1 и 2 в микроструктуре еще практически незаметны какие-либо изменения, но по мере приближения стадии 3 появляются следы пластической деформации, а сразу после начала крутого спада зависимости Vt (n) отмечены признаки разрушения в виде микротрещин размером ≥ 0.01 мм. Таким образом, есть надежные основания считать, что переход к стадии 3 зависимости СУЗ от числа циклов нагружения сигнализирует о приближении катастрофической стадии усталости и исчерпании ресурса изделия.

Рис. 7. Зависимость изменения СУЗ на 1 цикл испытания от числа циклов

Таким образом, способ измерения скорости распространения ультразвукового импульса позволяет достаточно уверенно диагностировать накопление дефектов при усталостном нагружении и регистрировать переход от стадии нормальной эксплуатации к стадии предразрушения.

Представляется, что подобный вид зависимости Vt (n) может быть полезен для объяснения известного в теории надежности U – образного характера зависимости интенсивности отказов (их числа в единицу времени) от времени эксплуатации t. Действительно, U – образной является показанная на рис. 7. зависимость dVt /dn от n (очевидно, n – t), построенная по данным рис 6: в терминах теории надежности, ее начальный этап соответствует приработочным отказам, стадия медленного спада СУЗ – периоду внезапных отказов (нормальная эксплуатация), а быстрый спад СУЗ сигнализирует о переходе к наиболее опасному периоду износовых отказов.

2. Методы измерения скорости ультразвука

Изменение скорости распространения ультразвука в сплавах в зависимости от их структуры или термической обработки не превышает 3%. Следовательно, для изучения природы связи структуры и скорости распространения звука нужны ультразвуковые методы исследования с точностью лучше 0,05%, причем погрешность устройств для неразрушающего контроля по скорости распространения ультразвука не должна превышать 0,1%.

Резонансный метод, предназначенный для измерения малых изменений скорости распространения ультразвука, является, довольно точным, 0,05% и лучше. Такой метод легко реализуется экспериментально с помощью высокоточных промышленных приборов (генераторов ультразвуковых колебаний, частотомеров, милливольт метров). Поскольку в устройстве, реализующем данный метод, используются нетиповые пьезопреобразователи и образцы, необходимо оценить его точность.

Импульсные и автоциркуляционные методы пригодны как для промышленных, так и для исследовательских целей. Поскольку они могут быть реализованы с использованием поверхностных, например рэлеевских, волн практически исключается влияние на точность измерений формы и размеров образцов, свойственное резонансному методу, за счет жесткой фиксации расстояния между пьезопреобразователями.

2.1 Резонансный метод

Резонансный метод, основанный на смещении амплитудно-частотной характеристики ультразвукового сигнала, прошедшего через образец наиболее распространен в экспериментальных исследованиях . Заключается он в следующем. В образце возбуждают непрерывные ультразвуковые колебания, частоту которых плавно меняют в некотором диапазоне и измеряют зависимость амплитуды прошедшего сигнала от его частоты. При выполнении условия резонанса в исследуемой акустической системе, когда на длине образца укладывается целое число полуволн, амплитуда прошедшего сигнала достигает максимума, что соответствует резонансному пику на амплитудно-частотной характеристике. После термической обработки образца, изменяющей структуру и свойства, наблюдают смещение частот его резонансных пиков и судят об изменении скорости распространения ультразвуковых волн в металле.

На рис. 8 представлена блок-схема экспериментальной установки, реализующей резонансный метод. Непрерывные ультразвуковые колебания в образце возбуждаются пьезопреобразователем (ПЭП) из титаната бария с резонансной частотой 2,5 МГц, питаемым от генератора колебаний. Прошедший через образец акустический сигнал принимается другим аналогичным ПЭП, преобразующим акустические колебания в переменное напряжение той же частоты, измеряемое ламповым милливольтметром. Частота колебаний регистрируется электронно-счетным частотомером.

Рис. 8 Блок-схема ультра звуковой резонансной установки: 1 – частотомер Ч3–3З; 2 – генератор колебаний ГЗ (Г4 68); 3 – вода; 4 и б – излучающий и приемный пьезопреобразователи; 5 – цилиндрический образец; 7 – милливольт метр ВЗ-38; 8 – термометр

Для исключения влияния акустического контакта на результаты измерений образец вместе с преобразователями помещается в иммерсионную ванну, заполненную водой. Температура воды и соответственно образца измеряется термометром с точностью 0,1 К. Для акустических исследований резонансным методом наиболее удобны образцы в форме цилиндра диаметром 20–21 и длиной 80–90 мм с шероховатостью поверхности Rmax = 3,2 – 12,5 мкм. Их геометрические размеры можно контролировать с ошибкой 5 мкм микрометром и измерительным микроскопом. Для установления корреляций между резонансными ликами исследуемого образца после различных термообработок амплитудно-частотные зависимости необходимо снимать в диапазоне частот от 2,2 до 2,9 МГц, охватывающем не менее десяти резонансных ликов. Положение экстремальных точек этой зависимости определяется с ошибкой 0,1 кГц. На рис. 9. приведен участок амплитудно-частотной характеристики одного из образцов.

Рис. 9. Участок амплитудно-частотной характеристики одного из образцов

2.2 Импульсный метод

Выше описанный метод применим на практике лишь для контроля деталей, имеющих форму цилиндра с малым разбросом размеров. Кроме того, для резонансного метода сложна обработка результатов измерений. Устранить погрешность, связанную с размерным фактором, и упростить интерпретацию получаемых данных можно с помощью фиксации расстояния, проходимого ультразвуковой волной. А это возможно с применением поверхностных акустических волн, например рэлеевских. Очевидно, наиболее просто метод контроля с помощью этих волн можно реализовать импульсным методом возбуждения ультразвуковых колебаний. Использование импульсного сигнала позволяет применить жесткое, без демпфирующих прокладок, соединение пьезопреобразователей друг с другом и повысить тем самым точность измерений скорости звука по времени прохождения импульсом фиксированного расстояния между излучающим и приемным пьезопреобразователями. Рассмотрим работу импульсного прибора с осциллоскопической индикацией , его блок-схему и временные диаграммы. Принцип действия устройства заключается в следующем. Генератор импульсов (ГИ) формирует короткие импульсы амплитудой 35… 100 В, которые подаются на излучающий пьезопреобразователь В1. Ультразвуковой импульс проходит по образцу и через промежуток времени t достигает приемного пьезопреобразователя В2, где преобразуется в электрический импульс, который усиливается усилителем Ус и подается на вертикальный вход (Вх «У’) электронно-лучевого осциллографа ЭО. При постоянной скорости развертки положение импульса на экране зависит от времени прохождения ультразвуком расстояния между пьезопреобразователями и, следовательно, от скорости распространения ультразвука в образце. Запуск ждущей развертки осциллографа происходит не в момент формирования в блоке ГИ импульса, а по истечении промежутка времени t0 несколько меньшего времени t пробега ультразвуковым импульсом расстояния между пьезопреобразователями (рис. 10).

Рис. 10. Блок-схема импульсного прибора (а): ГИ – генератор импульсов; В1 и В2 – излучающий и приемный пьезопреобразователи; Об – образец (изделие); Ус (А1) – усилитель; БЭВ – блок задержки времени; ФИ – формирователь импульсов; Т – Трйггер; ГПН – генератор пилообразного напряжения; ПВ – пиковый (амплитудный) вольтметр, ЭО – электронно-лучевой осциллограф

Временная задержка сигнала осуществляется специальным блоком задержки времени (БЭВ), который запускается импульсом, поступающим с ГИ, и формирует прямоугольный импульс длительности t0. По окончании времени задержки на выходе БЗВ появляется импульс отрицательной полярности, преобразуемый формирователем импульсов (ФИ) в импульс положительной полярности, который подается на электронно-лучевой осциллограф и запускает генератор ждущей развертки. Введение блока задержки времени позволяет существенно увеличить скорость развертки и тем самым повысить точность измерений.

Если обозначить t’ время от момента включения развертки до появления на экране осциллографа импульса от приемного пьезопреобразователя, то время прохождения импульса по образцу

Расстояние х, проходимое лучом на экране осциллографа от момента запуска генератора развертки до прихода импульса с приемного пьезопреобразователя, будет

где V – скорость развертки. Но

где l – расстояние между излучающим и приемным пьезопреобразователями; Vr – скорость распространения ультразвука в образце.

Подставив (4.13) в уравнение (4.12), получим

Очевидно, точность измерения будет тем выше, чем больше х, но это значение не может превышать размеров экрана трубки осциллографа. При заданных размерах экрана большую точность можно получить, увеличивая скорость развертки V при уменьшении времени t’. Применение осциллографа С1–54 дает точность измерений до 0,2%.

2.3 Импульсно-фазовый метод

Импульсно-фазовый способ измерения скорости, обеспечивающий высокую точность измерения основан на компенсации акустического импульса, прошедшего ОК, и электрического импульса, прошедшего через емкостную связь во входную цепь приемника. Генератор высокой частоты 1 (рис. 11 а) вырабатывает непрерывные гармонические колебания, частота которых измеряется электронным частотомером 5. Из них блоком 2 формируются два сдвинутых относительно друг друга радиоимпульса

(рис. 12 6). длительность ч амплитуда У время задержки т и период повторения импульсов задаются модулятором б (рис. 12 а). с помощью пьезоэлектрических излучателя ИП и приемника ПП импульсы проходят как акустические колебания. Приемный тракт прибора 4 состоит из аттенюатора и усилителя. сигналы наблюдают на осциллографе 7.

Рис. 12. Измерение скорости импульсно-фазовым способом (а) и электрические колебания, используемые при измерении скорости импульсно-фазовым способом: I – непрерывные гармонические колебания генератора высокой частоты; II импульсы, вырабатываемые модулятором; III – электрические сигналы, создаваемые акустическими импульсами; IУ – электрические сигналы, прошедшие через емкость связи во входную цепь приемника (6)

Измерение скорости производится путем сравнения сигнала 1а, создаваемого акустическим импульсом, и сигнала 26, прошедшего через регулируемую емкость связи. Время задержки регулируют так, чтобы эти импульсы совместились. Регулировкой емкости и уменьшением амплитуды добиваются компенсации им пульсов на экране осциллоскопа. Частота генератора совпадает с частотой преобразователей, и измерения проводят в окрестностях этой частоты. Не приводя алгоритма довольно сложных настроек и измерений, отметим , что погрешность измерений прибора типа «Фонон» не более 0,1%, а воспроизводимость результатов – тысячные доли процента.

2.4 Метод автоциркуляции импульса

Импульсный прибор обладает хорошей помехозащищенностью, но для исследовательских целей точность его недостаточна. Кроме того, измерения по сетке на экране осциллографа довольно трудоемки. Расстояние между пьезопреобразователями должно быть не менее 100–150 мм. Однако многие детали не имеют таких площадок для установки пьезопреобразователей. Например, ширина сварочных швов паропроводов 20–30 мм, а для столь малых расстояний применение импульсного метода требует значительного уменьшения длительности вводимого в деталь ультразвукового им пульса, что технически осуществить весьма трудно.

При этом частота импульсов автоциркуляции зависит от времени пробега импульсом расстояния между пьезопреобразователями, а значит (при неизменном расстоянии между преобразователями), – от скорости распространения ультразвука в образце. Рассмотрим подробно вариант автоциркуляционного прибора (рис. 13).

Рис. 13. Блок-схема автоциркуляционного прибора

ГЗИ генератор запускающих импульсов; УсI импульсный усилитель; В1 и В2 – излучающий и приемный пьезопреобразователи; Об – образец (деталь); Ус2 - широкополосный усилитель; ФИI, ФИ2 – формирователь соответственно коротких и прямоугольных импульсов; Ч частотомер ЧЗ-З3; 51 – включатель; См – смеситель: ОГ генератор опорной частоты; ФНЧ – фильтр нижних частот; ИЧ – аналоговый измеритель частот.

Генератор запускающих импульсов ГЗИ подает импульсы на вход импульсного усилителя УсI, с выхода которого импульсы поступают на излучающий пьезопреобразователь В1. Прошедший по образцу ультразвуковой импульс возбуждает приемный пьезопреобразователь В2, электрический сигнал с которого поступает на вход широкополосного усилителя Ус2. Сигнал на выходе Ус2 представляет собой затухающие высокочастотные колебания. Из этого сигнала ФИ 1 формирует короткие импульсы, используемые для запуска ФИ2. Задача блока ФИ2 – формирование прямоугольных импульсов длительностью, несколько большей половины периода следования импульсов, чем устраняется опасность возникновения колебаний на кратных частотах. С выхода ФИ2 импульсы подаются на вход импульсного усилителя УсI, тем самым цепь автоциркуляции замыкается. После появления устойчивых колебаний генератор запускающих импульсов ГЗИ отключается выключателем $1. Частота следования импульсов измеряется цифровым частотомером (ЧЗ-33), вход которого подключается к выходу импульсного усилителя.

Малые габариты и масса, а также незначительное потребление энергии от источника питания дают возможность изготовить переносной вариант прибора, что требует применения малогабаритного частотомера, например аналогового, с использованием метода биений.

Данные испытания не только показали, что прибор устойчиво работает при малых, вплоть до 10… 15 мм, расстояниях между пьезопреобразователями, но и подтвердили его высокую помехоустойчивость и отсутствие акустической связи между пьезопреобразователями.

2.5 Гетеродинный метод

Гетеродинный способ основан на интерференции опорного (гетеродинного) сигнала и первого УЗ-импульса, прошедшего через ОК и буфер-звукопровод. Высокочастотный сигнал генератора 2 (рис. 14) модулируется прямоугольным импульсом от генератора 1 и через аттенюатор 8 поступает на осциллоскоп 10 (синхронизуемый генератором 1) в качестве опорного сигнала.

Рис. 14. Измерение скорости гетеродинным способом

Импульс от 2, усиленный в 4, возбуждает пьезопреобразователь 5, проходит через буфер 6, обеспечивающий временную задержку, ОК 7, принимается преобразователем 5’ и через широкополосный усилитель 9 также подается на осциллоскоп 10. Частота колебаний измеряется блоком 3.

Длительность импульса подбирается несколько большей времени его прохождения через буфер и ОК, так, чтобы опорный сигнал перекрывался и интерферировал с прошедшим импульсом. Изменяя частоту генератора 2, можно добиться то го, чтобы оба сигнала находились в противофазе, тогда на экране можно добиться их взаимного гашения.

2.5 Метод измерения углов отражения и преломления ультразвуковых волн на границе двух сред

скорость ультразвук анизотропия напряжение

Особенно удобно измерение критических углов, при которых одна из преломленных или отраженных волн определенного типа распространяется вдоль поверхности. Критический угол определяется в основном соотношением скоростей распространения волн в двух средах. Однако на отражение и преломление упругих волн также влияет затухание ультразвука, а величина критических углов определяется одновременно скоростью продольных и поперечных волн. Это открывает возможность комбинированного измерения скорости и затухания волн различных типов по измерению критических углов и коэффициента отражения.

Этот способ имеет ограниченное применение . Он пригоден только для материалов со сравнительно малым поглощением УЗК, и для проведения эксперимента требуется создать специальные условия (например, погрузить образец в жидкость).

Список литературы

– Муравьев В.В., Зуев Л.Б., Комаров К.Л. «Скорость звука и структура сталей и сплавов», Новосибирск «Наука», 1996

– Неразрушающий контроль, т. 3, Ермолов И.Н., Ланге Ю.В. – Ультразвуковой контроль, М. «Машиностроение», 2004

– Выборнов Б.И. «Ультразвуковая дефектоскопия», изд. второе, перераб. и дополн., М «Металлургия», 1985

– Ермолов И.Н. «Теория и практика ультразвукового контроля», М. «Машиностроение», 1981

– Общий физический практикум, Часть I, МЕХАНИКА

– Крауткремер Й., Крауткремер Г. – Ультразвуковой контроль материалов. Справочник, М. Металлургия, 1991

– Алешин Н.П., Лупачев В.Г. Ультразвуковая дефектоскопия, 1987

– Агранат Б.А. Основы физики и техники ультразвука, М. Высшая школа, 1987

– Муравьев В.В. «Погрешности измерений при ультразвуковой структуроскопии», Дефектоскопия, 1988, №7

– Физическая акустика /под редакцией У. Мэзона.М. Мир.1966, т1, ч.А

– Л.Б. Зуев, В.Я. Целлермаер, В.Е. Громов, В.В. Муравьев Журнал технической физики, 1997, том 67, №9

– www.encotes (По материалам научно-технического семинара «Применение метода акустоупругости для измерения механических напряжений в изделиях и конструкциях», состоявшегося 19 мая 2005 года в рамках IV Международной выставки «NDT -2005»)

Размещено на

Похожие рефераты:

Физические основы ультразвукового неразрушающего контроля, природа и типы, параметры, затухание, отражение, преломление и трансформация волн. Технологические средства: дефектоскоп и стандартный образец предприятия. Проведения ультразвукового контроля.

Методы и необходимость совершенствования конструкции изделия РЭС. Сущность и порядок реализации электроэрозионной обработки материалов. Электрохимическая обработка, основанная на явлении анодного растворения. Ультразвуковые и лучевые методы обработки.

Изучение свойств материалов, установления величины предельных напряжений. Условный предел текучести. Механические характеристики материалов. Испытание на растяжение, сжатие, кручение, изгиб хрупких материалов статической нагрузкой. Измерение деформаций.

Параметры радиоприемников. Повышенная помехоустойчивость. Структурная схема настройки и регулировки УНЧ. Детекторы и их настройка и регулировка. Частотный детектор. Регулировка и настройка цепи АРУ. Настройка и регулировка ВЧ тракта радиоприемников.

Акустическая эмиссия: ее основные параметры, понятия и определения. Методы выделения сигналов АЭ на фоне помех. Методика электролитического наводороживания металлических образцов. Назначение прибора АФ-15. Источники акустической эмиссии в металлах.

Основные свойства материалов

Зависимость работоспособности машин и агрегатов от свойств материалов. Прочность, твердость, триботехнические характеристики. Внедрение в материал более твердого тела – индентора. Температурные, электрические и магнитные характеристики материалов.

Возникновение вибраций при обработке резанием. Опасность резонансных режимов, наступающих при совпадении частоты собственных колебаний заготовки с частотой колебаний других звеньев технологической системы. Выбор технического ршения задачи.

Свойства материалов при расчетах на прочность, жесткость и устойчивость определяются механическими характеристиками. Испытания над материалами проводят на деформацию растяжения, сжатия, кручения, изгиба при действии статической или переменной нагрузок.

Телевизор рассчитан на прием телевизионных программ, передаваемых в метровом и дециметровом диапазонах по стандартам СЕКАМ D,K и ПАЛ D,K и выпускается с устройством ДУ.

Особенности и технология проектирования малогабаритного частотомера. Расчет надежности и резонансной частоты печатной платы и частот собственных колебаний пластины. Анализ нормативно-технической документации изделия и методы расчета теплового режима.

Контроль качества

Нахождение дефектов в изделии с помощью ультразвукового дефектоскопа. Визуально-оптический контроль сварных соединений на наличие дефектов. Методы капиллярной дефектоскопии: люминесцентный, цветной и люминесцентно-цветной. Магнитный метод контроля.

Ультразвуковая обработка поверхностей как одно из направлений существенного повышения производительности и качества механической обработки материалов. Изучение практического опыта применения ультразвука в процессах абразивной обработки и их шлифования.

Качественные и количественные методы исследования коррозии металлов и ее оценки. Определение характера и интенсивности коррозионного процесса с помощью качественного метода с применением индикаторов. Измерение скорости коррозии металла весовым методом.

Состав технических устройств контроля ГПС, распространенные средства прямого контроля с высокой точностью заготовок, деталей и инструмента. Модули контроля деталей вне станка. Характеристика и возможности координатно-измерительной машины КИМ-600.

Под устойчивостью понимают свойство стержня сохранять свою первоначальную форму равновесия под действием внешних и внутренних сил. Усталостное разрушение материала – длительный процесс, связанный с многократным нагружением и напряжением изделия.

Предпосылки для развития отрасли, выпускающей контрольно-измерительные приборы. Изобретения известных учёных в области измерительных приборов. Вольтметры и осциллографы, их назначение и области применения, классификация, принцип действия, конструкции.

Измерение скорости распространения ультразвука и ультразвуковая аппаратура

Скорость распространения ультразвука в бетоне колеблется от 2800 до 4800 м/с в зависимости от его структуры и прочности (табл. 2.2.2).

Таблица 2.2.2

| Материал | ρ, г/смЗ | v п p , м/с |

| Сталь | 7.8 | |

| Дуралюминий | 2.7 | |

| Медь | 8.9 | |

| Оргстекло | 1.18 | |

| Стекло | 3.2 | |

| Воздух | 1.29x10 -3 | |

| Вода | 1.00 | |

| Масло трансф. | 0.895 | |

| Парафин | 0.9 | |

| Резина | 0.9 | |

| Гранит | 2.7 | |

| Мрамор | 2.6 | |

| Бетон (более 30 суток) | 2.3-2.45 | 2800-4800 |

| Кирпич: | ||

| силикатный | 1.6-2.5 | 1480-3000 |

| глиняный | 1.2-2.4 | 1320-2800 |

| Раствор: | ||

| цементный | 1.8-2.2 | 1930-3000 |

| известковый | 1.5-2.1 | 1870-2300 |

Измерение такой скорости на относительно малых участках (в среднем 0.1-1 м) является сравнительно сложной технической задачей, которая может быть решена только при высоком уровне развития радиоэлектроники. Из всех существующих методов измерения скорости распространения ультразвука, с точки зрения возможности их применения для испытания строительных материалов, можно выделить следующие:

Метод акустического интерферометра;

Резонансный метод;

Метод бегущей волны;

Импульсный метод.

Для измерения скорости ультразвука в бетоне наибольшее распространение получил импульсный метод. Он основан на многократной посылке в бетон коротких ультразвуковых импульсов с частотой следования 30-60 Гц и измерении времени распространения этих импульсов на определенном расстоянии, называемой базой прозвучивания, т.е.

Следовательно, чтобы определить скорость ультразвука необходимо измерить расстояние, пройденное импульсом (база прозвучивания), и время, за которое ультразвук распространяется от места излучения до приема. Базу прозвучивания можно измерить любым прибором с точностью до 0.1мм. Время распространения ультразвука в большинстве современных приборов измеряется путем заполнения высокочастотными (до 10 МГц) счетными импульсами электронных ворот, начало которых соответствует моменту излучения импульса, а конец - моменту прихода его в приемник. Упрощенная функциональная схема такого прибора приведена на рис. 2.2.49.

Схема работает следующим образом. Задающий генератор 1 вырабатывает электрические импульсы с частотой от 30 до 50 Гц в зависимости от конструкции прибора и запускает высоковольтный генератор 2, который вырабатывает короткие электрические импульсы с амплитудой 100 В. Эти импульсы поступают в излучатель, в котором, используя пьезоэффект, преобразуются в пачку (от 5 до 15 шт.) механических колебаний с частотой 60-100 кГц и вводятся через акустическую смазку в контролируемое изделие. В это же время открываются электронные ворота, которые заполняются счетными импульсами, и срабатывает блок развертки, начинается движение электронного луча по экрану электроннолучевой трубки (ЭЛТ).

Рис. 2.2.49. Упрощенная функциональная схема ультразвукового прибора:

1 - задающий генератор; 2 - генератор высоковольтных электрических импульсов; 3 - излучатель ультразвуковых импульсов; 4 - контролируемое изделие; 5 - приемник; 6 - усилитель; 7 - генератор формирования ворот; 8 - генератор счетных импульсов; 9 - блок развертки; 10 - индикатор; 11 - процессор; 12 - блок ввода коффициентов; 13 - цифровой индикатор значений t,V,R

Головная волна пачки ультразвуковых механических колебаний, пройдя через контролируемое изделие длиной L, при этом затратив время t, попадает в приемник 5, в котором преобразуется в пачку электрических импульсов.

Пришедшая пачка импульсов усиливается в усилителе 6 и попадает в блок вертикальной развертки для визуального контроля на экране ЭЛТ, а первым импульсом этой пачки закрываются ворота, прекратив доступ счетных импульсов. Таким образом, электронные ворота были открыты для счетных импульсов с момента излучения ультразвуковых колебаний до момента прихода их в приемник, т.е. время t. Далее счетчик считает количество счетных импульсов, которые заполнили ворота, и результат выдается на индикатор 13.

В некоторых современных приборах, таких как «Пульсар-1.1», имеются процессор и блок ввода коэффициентов, с помощью которых решается аналитическое уравнение зависимости "скорость-прочность", а на табло цифровой индикации выдаются время t, скорость V и прочность бетона R.

Для измерения скорости распространения ультразвука в бетоне и других строительных материалах в 80-е годы серийно выпускались ультразвуковые приборы УКБ-1М, УК-10П, УК-10ПМ, УК-10ПМС, УК-12П, УФ-90ПЦ, Бетон-5, которые себя хорошо зарекомендовали.

На рис. 2.2.50 приведен общий вид прибора УК-10ПМС.

Рис. 2.2.50. Ультразвуковой прибор УК-10ПМС

Факторы, влияющие на скорость распространения ультразвука в бетоне

Все материалы в природе можно разделить на две большие группы», относительно однородные и с большой степенью неоднородности или гетерогенные. К относительно однородным можно отнести такие материалы, как стекло, дистиллированная вода и другие материалы с постоянной для нормальных условий плотностью и отсутствием воздушных включений. Для них скорость распространения ультразвука в нормальных условиях практически постоянна. В неоднородных материалах, к которым относится большая часть строительных материалов, в том числе и бетон, внутреннее строение, взаимодействие микрочастиц и крупных составляющих элементов непостоянно как по объему, так и по времени. В их структуру входят микро - и макропоры, трещины, которые могут быть сухими или наполнеными водой.

Непостоянным является и взаимное расположение крупных и мелких частиц. Все это приводит к тому, что плотность и скорость распространения в них ультразвука непостоянны и колеблются в больших пределах. В табл. 2.2.2 приведены значения плотности ρ и скорости распространения ультразвука V для некоторых материалов.

Далее рассмотрим, каким образом влияют изменения таких параметров бетона, как прочность, состав и вид крупного заполнителя, количество цемента, влажность, температура и наличие арматуры на скорость распространения ультразвука в бетоне. Эти знания необходимы для объективной оценки возможности контроля прочности бетона ультразвуковым методом, а также для исключения ряда погрешностей при контроле, связанных с изменением указанных факторов

Влияние прочности бетона

Экспериментальные исследования показывают, что с повышением прочности бетона скорость ультразвука увеличивается.

Это объясняется тем, что значение скорости, так же как и значение прочности, зависит от условия внутриструктурных связей.

Как видно из графика (рис. 2.2.51), зависимость "скорость-прочность" для бетонов различного состава непостоянная, из чего следует, что на данную зависимость, кроме прочности, влияют и другие факторы.