За последние три десятилетия утвердилась практика перевозок грузов по внутренним водным путям с помощью несамоходного флота. Накопленный опыт подтверждает высокую эффективность перевозок массовых грузов в толкаемых, а в отдельных случаях и буксируемых составах. Составы, эксплуатируемые с буксирами и буксирами-толкачами, характеризуются довольно высоким отношением грузоподъемности состава к мощности буксира, 13.6-15 т/кВт. Этот показатель отечественных составов на 25-30 % превышает значения нагрузок, при которых эксплуатируются суда США, ФРГ, Франции и других стран . Высокая степень использования мощности подтверждает, что отечественные буксиры-толкачи по технико-эксплуатационным качествам не уступают зарубежным образцам.

Различные судоходные условия бассейнов страны вызывают необходимость создания судов с оптимальными тяговыми характеристиками для конкретных условий эксплуатации в за 50 данном районе. Кроме того, грузы перевозятся на разные расстояния, что в свою очередь предопределяет создание буксиров-толкачей разной мощности и автономности. Буксиры-толкачи можно разделить на 3 основные труппы: линейные для местных перевозок и рейдовые для малых рек.

К числу первых серийных буксиров, предназначенных для работы на малых реках, можно отнести суда пр. 522 мощностью 103 кВт и пр. 523 мощностью 206 кВт. Упрощенная форма обводов, облегченная конструкция, малые габариты и возможность их перевозки по железной дороге способствовали широкому распространению во многих бассейнах страны. В связи с широким внедрением на речном флоте вождения несамоходных судов методом толкания в 1953-1954 гг. были разработаны проекты переоборудования некоторых типов буксирных судов в буксиры-толкачи и построены первые суда по новым проектам 794 и 809 (табл. 11).

В дальнейшем по этим проектам было построено по 100 судов каждого типа. Опыт эксплуатации буксиров-толкачей на малых реках подтвердил правильность принятых конструктивных решений и определил ближайшие задачи по их совершенствованию, прежде всего в направлении создания новых водометных движителей и реверсивно-рулевых устройств. На судах проектов 861, 861А, 878, 895 в качестве движителей были применены водометы, которые, по существу, решили проблему создания надежного движителя для мелководных рек.

Для повышения КПД водометного движителя был изменен способ забора воды. Кормовой оконечности были приданы обводы, обеспечивающие забор воды в водомет из-под днища и с бортов, применен полуподводный выброс струи воды движителем. Для повышения тяговых качеств водометных движителей был применен патрубок, регулирующий сечение концевого отверстия водометной трубы. Применение установленного на выходе водовода патрубка позволило повысить тягу буксира-толкача пр. 816А в рабочем режиме (при скоростях 6-10 км/ч) на 16-25%. На судах установлены также новые, более совершенные РРУ .

В 60-х годах началась постройка специализированного речного буксира-толкача пр. 911. Эти суда пришли на замену устаревшим колесным пароходам пр. 733 и винтовым теплоходам проектов 528 и 809.

Они оборудованы автоматическим сцепным устройством и буксирной лебедкой, осуществляют вождение барж и судов грузоподъемностью до 2 тыс. т. При сравнительно малой осадке (около 0,9 м) суда имеют хорошие тяговые и маневренные характеристики. С 70-х годов осуществлялась постройка судов по модифицированным проектам 911В и Р96 (см. табл. 11). По сравнению с предшественниками суда пр. 911В имеют удлиненный и усиленный корпус, увеличенную надстройку. Последнее позволило сделать более просторными жилые помещения, улучшить санитарно-бытовые условия. На судне внедрен обширный комплекс противошумных мероприятий. Судно пр. Р96 предназначено для буксировки и толкания сухогрузных и нефтеналивных судов на водных путях разрядов «Л» и «Р». Предусмотрена возможность выхода на магистральные реки. Тип судна - одновинтовой буксир-толкач с удлиненным полубаком, капом над МО, надстройкой и рулевой рубкой (рис. 16). Характерные особенности судна - небольшие размерения и использование в качестве движителя водомета, что гарантировало эксплуатацию судна на реках с глубинами до 0,7 м.

Материал корпуса - сталь марки ВМСтЗсп. Система набора поперечная (рис. 17). В качестве ГД на судах пр. Р96 использован дизель марки ЗД6Н-150 частотой вращения 1000 об/мин. Впоследствии в пр. Р96Б этот двигатель заменен на дизель марки ЗД6 мощностью 110 кВт с частотой вращения 1500 об/мин.

Увеличение грузоподъемности составов на реках и водохранилищах разряда «Р» поставило перед проектировщиками задачу создания более мощных буксиров-толкачей с ограниченной осадкой. Были построены буксиры-толкачи проектов Р45, Р45Б (см. табл. 11). Они предназначены для работы с сухогрузными и наливными составами грузоподъемностью до 4 тыс. т на реках разряда «Р» и на водных путях разряда «О» с ограничением по погоде (максимальная высота волны 1,5 м).

Для продления сроков эксплуатации судов во время навигации осуществляется усиление корпуса, которое обеспечивает возможность их работы в битом льду. Тип судна - двухвинтовой толкач с удлиненным полубаком и двухъярусной надстройкой. Материал корпуса - сталь ВМСтЗсп. Система набора поперечная. В качестве ГД использованы дизели марки 8ЧНСП 18/22 мощностью 232 кВт на судах пр. Р45 и марки 6NVD 26А-3 мощностью 224 кВт на судах пр. Р45Б. Движителями толкачей являются гребные винты в насадках диаметром 1,4 м. В целом суда пр. Р45Б отличаются от первой модификации проекта улучшенными эксплуатационными качествами и меньшей трудоемкостью постройки. Этого удалось достичь за счет внедрения агрегатирования механизмов в МО, панельного монтажа трубопроводов и электрокабелей, установки усовершенствованной буксирной лебедки и второго привального бруса.

Для транспортировки плотов по мелководным рекам Северного бассейна была развернута постройка буксиров-плотоводов проектов Р14, РЗЗ и их модификаций (табл. 12). Буксиры-плотоводы пр. Р14 рассчитаны для буксировки плотов объемом до 12 тыс. м3, а суда пр. РЗЗ - для буксировки плотов объемом до 40 тыс. м3. Суда этих проектов и их модификаций построены на класс «Р» (лед) Речного Регистра РСФСР. Обращено особое внимание на защиту ДРК от повреждения плавающими бревнами. Для этого движительный комплекс имеет усиленное ограждение. В состав судового оборудования плотоводов входят гидравлические рулевые приводы и лебедки, автоматизированные котлы снабжения горячей водой и одна из первых на речном флоте установка для очистки подсланевых вод. На плотоводах пр. Р14 впервые была установлена полностью автоматизированная электростанция, а на судах пр. РЗЗ - система биологической очистки технической воды. Строительство буксиров-плотоводов по модернизированным проектам Р14А и РЗЗБ ведется на многих заводах речного флота РСФСР (рис. 18).

Опыт эксплуатации буксиров-толкачей и буксиров-плотоводов показал, что узкая специализация весьма ограничивает сферы их использования. Поэтому наметилась тенденция к созданию универсальных теплоходов, которые одновременно могут выполнять функции буксира, толкача и плотовода. Примерами таких судов стали буксиры-толкачи проектов Р162, Р162А, 81340 и 81350 (см. табл. 11).

Мелкосидящие буксиры-толкачи пр. Р162 (рис. 19) предназначены для толкания несамоходных сухогрузных барж и нефтеналивных судов с нефтепродуктами III и IV классов. Кроме того, судно может буксировать плоты, сухогрузные и нефтеналивные суда с нефтепродуктами III и IV классов.

Компоновку общего расположения судна (рис. 20) отличает рациональное размещение механизмов, устройств и оборудования, обеспечивающее максимальное удобство при их эксплуатации, а также удобная компоновка жилых и служебно-быто-вых помещений для экипажа .

Корпус судна можно разделить на несколько функциональных зон. Форпик используется для размещения цепного ящика, гидроагрегата дистанционной отдачи якоря, калорифера, вентилятора жилых помещений и стеллажей для хранения оборудования. Вход в форпик через люк правого борта.

В МО по бортам размещены топливная и фекальная цистерны, а также цистерна питьевой воды с агрегатом водоснабжения и цистерна с пенообразователем для противопожарной системы. В средней части расположен ГРЩ. В МО размещены также два главных двигателя с реверс-редуктором. В выгородке установлены дизель-генераторы. По левому борту предусмотрен аварийный выход из МО. В ахтерпике размещены привод рулевого устройства и подъемные заслонки. На капе МО располагается надстройка, по правому борту надстройки - санитарно-бытовые помещения экипажа и станция подготовки питьевой воды «Озон-0,1».

Жилые помещения экипажа размещены в двухъярусном блоке, установленном на амортизаторах. В первом ярусе - две одноместные и одна двухместная каюта экипажа и одна двухместная запасная каюта; во втором ярусе - каюты комсостава.

Для обеспечения надводного габарита толкача на судне установлена подъемная рубка. Устройство для подъема рубки располагается на крыше надстройки. Для того чтобы облегчить амортизированный блок, опора рубки расположена на неподвижной части надстройки. Пол рулевой рубки в поднятом положении располагается на высоте от ОП на 6,7 м. Надводный габарит толкача с опущенной рубкой и мачтой не превышает 6,2 м от ватерлинии при ходе судна порожнем.

Материал корпуса - сталь марки ВСтЗсп4, а надстройки и рулевой рубки - сталь марки СтЗкп. Принята смешанная система набора: палуба и часть днища набраны по продольной системе, борта и днище в МО - по поперечной (рис. 21).

Обводы корпуса упрощенные Носовая оконечность санной формы. Цилиндрическая вставка занимает около 70 % расчетной длины судна. Днище в ДП плоское, с подъемом по бортам. Наличие подъема скулы улучшает подток воды к гребным-винтам и уменьшает возможность присоса корпуса судна к грунту при работе на предельном мелководье. Кормовая оконечность имеет специфические обводы, связанные с компоновкой ДРК. В качестве движителей установлены гребные винты в поворотных насадках.

В соответствии с сеткой типов судов речного флота РСФСР ведется серийная постройка мелкосидящих универсальных буксиров-толкачей проектов 81340 и 81350 (см. табл. 11).

Толкачи пр. 81340 (рис. 22) предназначены для толкания и буксировки несамоходных судов и составов грузоподъемностью до 1300 т, а также для буксировки плотов и перевозки нефтепродуктов III и IV классов в баржах с наибольшей площадью грузовой цистерны 80 м2. Модификация толкача (пр. 81342) может перевозить нефтепродукты I и II классов в баржах с наибольшей площадью грузовой цистерны 40 м2. Для этого, толкач оборудуется специальной системой противопожарной защиты в соответствии с Правилами Речного Регистра РСФСР.

Толкачи пр. 81340 и его модификации предназначены для эксплуатации на внутренних водных путях, отнесенных к разрядам «Р» и «Л» Речного Регистра РСФСР, с гарантированными глубинами не менее 0,75 м. В будущем эти толкачи должны заменить на малых реках морально и физически устаревшие суда проектов 861, 861А, 861ЭТ, 163М, 522, Т63М и Р96Б. Принципиально новым подходом является расположение жилых, служебных и хозяйственно-бытовых помещений в отдельном звукоизолированном блоке, сочлененном с корпусом судна. Такое конструктивное решение позволило расположить жилые помещения в звукоизолированной от МО части корпуса судна, а на главной палубе разместить два сочлененных блока надстройки минимального объема. Оба блока надстройки прямоугольной формы.

Рулевая рубка расположена на носовом блоке надстройки, имеет максимальное остекление наклонной носовой стенки, что в сочетании с удобным веерообразным расположением пультов управления обеспечивает высокие эргономические показатели. Этому во многом способствует удобное расположение носовых трапов, гарантирующих минимальный маршрут вахтенного от рулевой рубки к толкаемой барже. В носовом блоке толкача расположены форпик, жилые и служебно-бытовые помещения, а также надстройка. В форпике цепной ящик, стеллажи для хранения инвентарного снабжения и ЗИПа. Здесь же расположена вентиляционная установка с подогревом воздуха для подачи в жилые каюты. Жилой отсек - шесть одноместных кают, оборудованных современной мебелью и инвентарем. Вход в отсек по наклонному трапу из поперечного коридора надстройки. Аварийный выход предусмотрен по вертикальному трапу через световой люк. В носовом блоке надстройки размещены камбуз, столовая, красный уголок, провизионная кладовая и сушилка. Рулевая рубка расположена на крыше надстройки. Вход в рубку осуществляется из коридора надстройки по внутреннему наклонному трапу. В кормовом блоке размещены санитарно-гигиенические и хозяйственные помещения, МО и ахтерпик. В МО - главный и вспомогательные двигатели, аккумуляторная, электрооборудование, системы и трубопроводы ЭУ, а также цистерны для топлива, масла, воды и сбора фекалий.

Формы обводов корпуса позволяют обеспечить максимальное водоизмещение при удовлетворительных тяговых показателях толкача с осадкой до 0,65 м. Носовая оконечность санная с наклоном батоксов 27° и плавным радиусным переходом к плоскому днищу. Цилиндрическая вставка составляет 64 % длины судна. В кормовой оконечности угол наклона батоксов 20°. В ДП расположен туннель для размещения ДРК.

Материал корпуса - сталь марки ВСтЗсп2. Конструкция корпуса имеет поперечную систему набора. Шпация 500 мм. Главный двигатель - дизель ЗД6 - установлен в ДП, прикреплен к фундаменту при помощи наклонных резинометалличе-ских амортизаторов АМН-200, соединен с валопроводом при: помощи эластичной шинной муфты. Движитель судна четырех-лопастной ГВ в насадке диаметром 0,8 м. 62

- для работы с баржами, оборудованными счалочным устройством под автосцеп Р20МП-4 (основной вариант пр. 81340);

- для работы с баржами, оборудованными счалочным устройством под автосцеп УДР-16К (модификация пр. 81341);

- для работы с баржами, перевозящими нефтепродукты I и II классов (модификация пр. 81342).

Дальнейшее развитие изложенные выше принципы компоновки общего расположения нашли при проектировании толкача пр. 81351 (рис. 23). Новые буксиры-толкачи предназначены для буксировки и толкания несамоходных судов и составов грузоподъемностью до 2000 т, а также для буксировки плотов и перевозки нефтепродуктов III и IV классов в баржах наибольшей площадью грузовой цистерны 80 м2. Модификация этого толкача (пр. 81352) может перевозить нефтепродукты I и II классов в баржах с наибольшей площадью грузовой цистерны 40 м2. Толкачи этого типа предназначены для эксплуатации на внутренних водных путях разрядов «Л» и «Р» Речного Регистра РСФСР с гарантированными глубинами до 0,8 м. Эти суда должны заменить водометные буксиры-толкачи пр. Р96А, а также морально и физически устаревшие суда проектов 528 и 809А.

При создании судна обращалось особое внимание на дальнейшее повышение тяговых и маневровых показателей толкача, увеличение надежности и долговечности работы ЭУ, ДРК, судовых устройств и систем, а также судна в целом. Для снижения уровней шума до нормируемых и обеспечения комфортных условий для работы и отдыха экипажа на судне, как и на толкаче пр. 81340, применена новая схема виброизоляции помещений, которая предусматривает размещение МО с основными источниками шумности и жилых помещений в 2 отдельных блоках. Между собой эти блоки соединены тремя амортизаторами, два из которых расположены в коффердаме и закреплены на переборках корпуса толкача, третий амортизатор установлен в ДП на крыше надстройки. Применение такой оригинальной схемы амортизации позволило обеспечить на маломерном судне нормируемые уровни шума в жилых и служебных помещениях.

Отличительной особенностью архитектурного облика судна является расположение рулевой рубки на повышенном постаменте. Носовая стенка рубки имеет функционально выразительную трехгранную форму с максимальным остеклением, что обеспечивает судоводителю хорошую видимость не только по ходу движения, но и по бортам. Экипаж размещен в шести одноместных каютах, расположенных в носовой звукоизолированной части корпуса, что позволило обеспечить минимальный объем надстройки. Столовая и камбуз также расположены в носовом блоке надстройки, а хозяйственные и санитарно-гигиенические помещения с ненормируемыми уровнями шума - в кормовом отсеке надстройки.

Принятые главные размерения рациональны с точки зрения планировки МО с двухвальной ЭУ, а также компоновки жилых и служебных помещений. Обводы корпуса обеспечивают максимальное водоизмещение при удовлетворительных тяговых показателях судна с ограниченной осадкой (0,7 м). Носовая оконечность санной формы с углом наклона батоксов 27° и с плавным радиусным переходом к плоскому днищу. Угол наклона батоксов в корме 14°. В кормовой оконечности по ДП и с обоих бортов расположены скеги, образующие туннели для размещения ДРК. Переход от днища к кормовой оконечности плавный, по кривой радиусом 4 м.

Материал корпуса - сталь марки ВСтЗсп2. Использована поперечная система набора. Шпация 500 мм. Двигатели установлены в средней части МО параллельно ОП, прикреплены к фундаментам при помощи наклонных резинометаллических амортизаторов АМН-200, соединяются с валопроводом при помощи эластичных шинных муфт. В качестве движителей на судне установлены два четырехлопастных ГВ в насадках диаметром 0,8 м.

Разработаны три модификации толкача:

- для работы с баржами, оборудованными счалочным устройством под автосцеп Р20МП-4 (основной вариант пр. 81350);

- для работы с баржами, оборудованными счалочным устройством под автосцеп УДР-16К (модификация пр. 81351);

- для работы с баржами, перевозящими нефтепродукты I и II классов (модификация пр. 81352).

Потребность в мелкосидящих буксирах-толкачах существует не только на реках Российской федерации, но и на малых реках Белоруссии, Украины, Казахстана, других союзных республик. В связи с этим ПКБ Главречфлота БССР разработало проект мелкосидящего буксира-толкача (пр. 730) (см. табл. 11). С 1984 г. головное судно этого проекта успешно работает на Верхнем Днепре и его притоках при глубинах до 0,8 м .

Тип судна- однопалубный теплоход с удлиненным полубаком, одноярусной надстройкой и рулевой рубкой. Корпус имеет лыжеобразную носовую и уширенную кормовую оконечности. На полубаке размещен жилой отсек, далее в корму - коффердам, топливный отсек, МО, трюм-кладовая и ахтерпик. Жилой отсек включает восемь одноместных кают. Как и на судах пр. Р162, рулевая рубка при прохождении судна под мостами опускается на 0,83 м. Помещение под рубкой используется для размещения цистерн с питьевой водой.

Еще одна конструктивная особенность судна. Для повышения пропульсивных качеств на теплоходе применен водомет с полуподводным выбросом струи и специальным пусковым устройством, благодаря которому удалось установить гребной винт диаметром 0,995 м. Устройство позволяет в момент запуска двигателя частично перекрыть выходное сечение водомета и за счет этого создать в нем необходимый подпор воды. Серийная подстройка буксиров-толкачей пр. 730 ведется на Пинском ССРЗ.

Анализ характеристик и элементов теоретических чертежей буксирных судов для малых рек позволяет выделить следующие конструктивные особенности.

1. Длина буксирных судов (мощностью до 330 кВт) изменяется в пределах 17-45 м, ширина - 3-10 м, осадка - 0,50- 1,3 м.

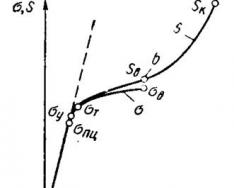

2. Форма корпуса во многом зависит от условий эксплуатации и типа ДРК. Носовые оконечности выполняются ложкообразной или санной формы с килеватостью шпангоутов. Кормовые оконечности обычно имеют тоннельные обводы для компоновки гребных винтов, транцевые-для водометных ДРК и санные - для гребных колес. Соотношения главных размерений буксиров-толкачей малых рек изменяются в пределах: L/B = 3,0/3,5; B/T = 3/10. Диапазоны изменения: коэффициента общей полноты водоизмещения - б = 0,46/0,86; коэффициента полноты ватерлинии - а=0,75/0,95; коэффициента полноты мидель-шпангоута - р = 0,70/1,00.

3. Определены следующие зависимости для отношения длины корпуса к осадке :

для буксиров-толкачей с ГВ в насадках

L/T= 1,6 B/T+13,8;

для буксиров-толкачей с водометами

L/T= 1,2 В/Т + 23,6;

для буксиров с гребными колесами

L/T=4,5 В/Т+7,0.

4. При обосновании элементов буксиров-толкачей коэффициенты полноты ватерлиний можно определить по следующим зависимостям :

для судов с винтами в насадках

для судов с водометами и гребными колесами

5. Одной из важных характеристик буксиров-толкачей является мощность ЭУ (см. табл. 11). На выбор мощности ЭУ наибольшим образом влияют требования обеспечения ходкости в условиях мелководья и управляемости толкаемых порожних составов, которые при боковом ветре имеют значительный дрейф. Расчетная скорость буксировки составов 5,0-10,0 км/ч. При этом тяга на гаке изменяется от 13 до 62 кН, а удельная тяга - от 0,096 до 0,188 кН/кВт.

6. Архитектурно-конструктивный тип буксиров-толкачей малых рек во многом определяется условиями эксплуатации толкаемых составов. Их характерная особенность - сдвинутая в носовую часть надстройка с возвышающейся остекленной по периметру рулевой рубкой, которая обеспечивает судоводителю круговой обзор (см. рис. 19, 23). В качестве движителей на большинстве буксиров-толкачей использованы ГВ в насадках и водометы.

Опыт эксплуатации винтовых буксиров-толкачей на малых реках показывает, что в ряде случаев они не могут обеспечить проводку барж из-за повышенных скоростей течения и присасывания корпуса к грунту на мелководье. В результате возникла необходимость изучения и обоснования возможностей использования новых перспективных движителей для судов, эксплуатируемых на малых реках. В этом направлении надежды исследователей и проектантов связаны с использованием на мелкосидящих судах гребного колеса, который при ограниченной осадке значительно эффективнее гребного винта. Этому во многом способствует и то обстоятельство, что с появлением промышленных редукторов с большими передаточными числами стало возможным комплектование судовой пропульсивной установки, состоящей из высокооборотного дизеля с реверс-редуктором, понижающего редуктора и гребного колеса.

Практика применения на судах в качестве движителей гребных колес общеизвестна. Еще в 50-х годах они использовались на многих речных судах. Однако дизелизация флота привела к тому, что современные теплоходы стали оборудовать гребными винтами. Объективные причины этой замены понятны. Однако из недостатков колесных судов лишь некоторые можно отнести непосредственно к гребному колесу (громоздкость, уязвимость, сложность конструкции, высокая стоимость), а излишние габариты, необходимость применения редукторов относятся непосредственно к самому судну. Прекращению постройки колесных судов способствовала и субъективная причина - недооценка значения флота малых рек, незнание его особенностей.

Почему же в условиях мелководья предпочтительнее гребное колесо? Дело в том, что перечисленные выше недостатки относятся к качествам эксплуатационного характера. Гидродинамических преимуществ гребной винт перед колесом не имеет.

Известно, что эффективность гидрореактивных движителей тем выше, чем большая масса воды ими перерабатывается, а потери энергии тем меньше, чем ниже придаваемые этой массе скорости. Суда, предназначенные для малых рек, имеют гребные винты диаметром значительно меньше оптимального либо размещены в кормовых туннелях, что ухудшает условия подтока воды и их взаимодействия с корпусом. Чаще всего сочетаются оба фактора и эффективность движителя значительно снижается.

При крайне ограниченной площади гидравлического сечения движителя единственным путем утилизации подводимой мощности является увеличение частоты вращения винта, т. е. повышение вызванных скоростей потока. Кроме потерь энергии, увеличение частоты вращения винта вызывает два крайне отрицательных явления: возрастание силы засасывания в корме и динамическую просадку корпуса. Экспериментальные данные показывают, что при максимальных осадках, позволяющих проходить участки с глубинами 1-1,2 м, упомянутые выше обстоятельства ограничивают предельную мощность винтовых судов значением 300 кВт, так как ее дальнейшее увеличение не дает заметного прироста упора и приводит лишь к перерасходу топлива. Таким образом, применение ГВ в условиях предельного мелководья по существу противоречит генеральному направлению развития речного флота - повышению грузоподъемности судов и составов, позволяющей максимально использовать габариты водного пути .

Единственным подходящим для речных условий оказался колесный буксир пр. 1721 мощностью 440 кВт. Проект этого судна был разработан еще в 1954 г. и не в полной мере соответствует современным Правилам Речного Регистра РСФСР и санитарным нормам. Однако потребность в таких судах так велика, что строительство теплоходов на базе этого проекта в 1973 г. было начато на р. Верхний Иртыш, а с 1977 г. - на р. Лене. Модернизация судна выразилась в удлинении корпуса и увеличении мощности ЭУ. В пр. 1721Л, по которому строятся суда на Жатайском ССРЗ, внесены значительные изменения: ликвидированы жилые и служебные помещения на обносах, надстройка выполнена двухъярусной, принят другой тип главного двигателя.

Тип судна - двухвальный колесный буксир с двухъярусной надстройкой (рис. 24). Он предназначен для буксировки сухогрузных составов и нефтеналивных барж с нефтепродуктами всех классов. Главные размерения приведены в табл. 12 . Теплоход имеет ряд особенностей, отличающих его от обычных колесных судов. ГД размещены на платформе и расположены поперек корпуса. Для передачи мощности гребным колесам установлены редукторы Ц2-630 с передаточным отношением 1:8.

Для командного состава предусмотрены одноместные каюты во втором ярусе надстройки, а для рядового - также одноместные каюты на главной палубе и в носовом отсеке корпуса. Кают-компания, санитарно-бытовые и другие помещения общего пользования размещены на главной палубе. Рулевая рубка приподнята над главной палубой на два яруса, что обеспечивает хороший круговой обзор судоводителю. Перекладка рулей осуществляется рулевой машиной РТ1,6. Управление буксирной лебедкой ЛБЯШ 1,6-3/2, отдача каната с буксирного гака осуществляются дистанционно из рулевой рубки. Система отопления водяная: горячая вода поступает от автоматизированного котла КОАВ-68, а при движении судна - от 2 котлов-утилизаторов КАУ-4,5. Электростанция состоит из 2 дизель-генераторов ДГА25-9М.

Испытания головного теплохода «Механик Корзенников» и серийного судна БТК-602 подтвердили целесообразность принятых решений: удельные тяговые показатели колесных буксиров оказались на 15-20 % выше, чем винтовых. Замеры шума и вибрации показали, что общая вибрация корпуса удовлетворяет требованиям Правил Речного Регистра РСФСР. Амплитуды не превышают 0,01-0,02 мм. Уровни вибрации в жилых, служебных и производственных помещениях меньше предельно допустимых по санитарным нормам. Уровни шума в МО на серийных судах на 2-14 дБ, а на отдельных помещениях на 2-7 дБ меньше, чем на головном.

Опыт эксплуатации теплоходов пр. 1721Л на реках Жуя, Чара, Витим и др. показал, что проводка барж на буксире через перекаты с большими скоростями течения крайне затруднительна. На таких участках пути суда необходимо проводить методом толкания, а не буксировки.

Изучение опыта эксплуатации буксиров пр. 1721Л, большой объем научно-исследовательских и опытно-конструкторских работ позволили разработать технические решения по созданию водоизмещающих судов с предельно малыми осадками (до 0,4 м). При этом были четко определены условия, выполнение которых необходимо для обеспечения эффективной работы судов. Первое условие: максимальная грузоподъемность судна при малой осадке должна быть получена благодаря максимальному использованию габаритов пути судового хода на лимитирующих участках, т. е. увеличению главных разме-рений в плане до предельных значений. Такое увеличение главных размерений судов может быть достигнуто при применении изгибающих устройств, а в случае необходимости и носовых рулей. Второе условие: при проектировании судна для малых рек необходимо обеспечить требования охраны берегов и ложа рек от размывания. Поскольку научно обоснованные данные о влиянии движущегося судна, занимающего значительную часть площади сечения реки, на ее русло отсутствовали, в проработках за предельную принята скорость судов и составов, ограниченная Fr<=0,l, т. е. таким значением, при котором не возникает значительного волнообразования. При этом для состава Длиной 50 м такая скорость равна 8 км/ч, а состава длиной 100 м - 11 км/ч.

Наиболее эффективным движителем для мелкосидящих судов является кормовое гребное колесо, которое имеет значительное гидравлическое сечение и создает небольшие скорости отбрасываемому потоку воды . Сопоставительные тяговые расчеты показали целесообразность применения кормового гребного колеса с неповоротными плицами для тихоходных судов, имеющих значительную ширину корпуса при малой осадке. При осадке до 0,6 м гребное колесо по сравнению с водометом имеет значительно больший КПД. Кроме того, суда с кормовыми гребными колесами не подвержены присасыванию к грунту и потере ходовых качеств на предельном мелководье. Признано необходимым теплоходы, работающие на малых реках, оборудовать устройствами для самостоятельной съемки с мели и перегрузочными средствами для погрузочно-разгрузочных работ у необорудованного берега.

Новосибирский филиал НПО «Судостроение» разработал техническое предложение Комплекс мелкосидящих судов для перевозки массовых грузов по рекам с глубинами не менее 0,5 м. За исходные условия принят судовой ход шириной 20 м и радиусом закругления не менее 50 м. Рассмотрены два варианта организации перевозок по малым рекам в межень: эксплуатация судов только в пределах малых рек с перевалкой груза в их устьях и бесперевалочная перевозка грузов в мелкосидящих судах по малым рекам и магистрали. Сопоставление приведенных вариантов показало, что перевалка грузов значительно увеличивает затраты на их доставку. Поэтому техническое предложение было ориентировано на бесперевалочную перевозку массовых грузов на специализированных мелкосидящих баржах-площадках грузоподъемностью 70-120 т, которые по магистрали следуют в толкаемых составах, а в устьях малых рек передаются мелкосидящим толкачам.

Главные размерения баржи-площадки выбраны с учетом максимального использования габаритов судового хода, а главные размерения и мощность толкача - исходя из допустимых режимов движения и обеспечения осадки 0,4 м (табл. 13).

Толкач - однопалубный теплоход с одноярусной надстройкой и рулевой рубкой, сдвинутой в нос, МО - в корме (рис. 25). Толкач и баржа-площадка спроектированы на класс «Р» Речного Регистра РСФСР. На толкаче оборудованы помещения для экипажа на 5 чел. Автономность плавания по запасам топлива 5 сут. Форма обводов оконечностей корпуса толкача санная с носовым и кормовым транцами. Малая осадка толкача достигнута в результате увеличения ширины корпуса (это необходимо также и для обеспечения возможно большего гидравлического сечения движителя) и применения для надстройки и рубки тонколистовой гофрированной стали. Увеличение ширины корпуса позволило разместить на судне три одноместные и одну двухместную каюты и блок санитарно-бытовых помещений. Судно оборудовано закрытой сточно-фановой системой с емкостями и системой сбора подсланевых вод.

В качестве ГД на судне установлен дизель марки ЗД6 мощностью 110 кВт. Передача мощности от ГД к гребному валу осуществляется посредством цилиндрического двухступенчатого понижающего редуктора ЦДНД-400 с передаточным числом 1:12,7 и КПД, равным 97%, связанного с гребным валом тягами, шарнирно закрепленными на кривошипах гребного и промежуточного валов. Редуктор соединен с фланцем реверс-редуктора главного двигателя эластичной муфтой. Движитель судна- кормовое радиальное гребное колесо диаметром 2 м и длиной плиц 7 м. Гребное колесо вращается с частотой 46,4 об/мин. Расчетный упор при скорости толкания 8 км/ч составляет 12,3 кН. Рулевое устройство предусматривает 4 балансирных руля общей площадью 0,6 м2, расположенных за гребными колесами. Для привода рулей установлена ручная рулевая машина и штуртрос.

На толкаче имеется изгибающее устройство с поворотной рамой и гидравлическим приводом мощностью 4,5 кВт, которое обеспечивает изгиб состава на 25° на борт за 40 с. Толкач оборудован устройством для снятия состава с мели, развивающим упор 73,5 кН и обеспечивающим скорость 0,08 м/с. Оно совмещено с изгибающим устройством и размещено на его раме. Для движения судна при съеме с мели используются откидные штанги, взаимодействующие с грунтом при повороте рамы изгибающего устройства. Отличительной особенностью конструкции баржи-площадки является использование для размещения груза только четвертой части общей площади палубы. Такое решение позволило значительно облегчить корпус и обеспечить требования Речного Регистра РСФСР в отношении общей прочности. В качестве счально-сцепного устройства на барже предусмотрен натяжной барабан, а в качестве якорного - свайные заколы. Допустимая нагрузка на палубу 28,5 кН/м2.

Расчетная скорость движения состава из толкача и двух барж при осадке 0,4 м на глубокой воде 9,6 км/ч, а с одной баржей 10,8 км/ч.

В 1980 г. НИИВТ предложил новый конструктивный тип мелкосидящего буксира-толкача с гребными колесами «тандем» в клиренсе катамарана (рис. 26) . Такая схема при том же суммарном гидравлическом сечении движителей, что и у одно-корпусного буксира, дает выигрыш в габаритах, а при сохранении габаритной ширины судна позволяет повысить тягу за счет увеличения гидравлического сечения и повышения мощности. При этом значительно снижается уязвимость гребных колес, поскольку касание плицами ложа реки исключается, а защита от плавающих предметов легко обеспечивается при установке между корпусами специальной решетки. При выходе из строя одного из колес судно продолжает функционировать как транспортное средство. Поворотливость обеспечивается за счет многоперьевого рулевого комплекса, расположенного в струе движителей. Резко повышается остойчивость судна и улучшаются условия обитаемости. Недостаток катамарана по сравнению с однокорпусным судном (масса судна увеличивается примерно на 15%) компенсируется экономией от снижения массы опорных конструкций гребных колес. Поперечная прочность катамарана резко повышается ввиду того, что корпуса в подводной части соединяются системой волногасителей. Однако проверка гидродинамической эффективности предлагаемого варианта колесного буксира на мелководье выявила важные особенности и: необходимость дальнейшей доработки конструкции. На мелководье наблюдалось понижение уровня воды между корпусами, вследствие чего колесный движитель становился гидродинамически легким. При этом упор и потребная мощность при некотором повышении КПД резко снижались.

Более удачной оказалась проработка буксира-толкача с одним корпусом и четырьмя гребными колесами («тандем») по бортам (рис. 27). По результатам исследований НИИВТа при использовании такой схемы удалось снизить длину каждого колеса до 2,54 м вместо 3,9 м при обычной схеме и уменьшить осадку по сравнению с традиционной двухколесной схемой на 15-20%. Привод гребных колес может быть как механический, так и гидравлический.

Анализ табл. 14 свидетельствует о преимуществах буксира-толкача с четырехколесной схемой, прежде всего в уменьшенной проходимой осадке судна. В случае установки на судне схемы «тандем» с гидропередачей появляется возможность плавного изменения частоты вращения колес и обеспечения работы ЭУ без перегрузок при полной загрузке двигателей с максимальной тягой на любой глубине. Раньше это удавалось достичь только при установке винта регулируемого шага или крыльчатого движителя.

По форме корпуса несамоходные суда подразделяют на секции и баржи. Соответственно состав, сформированный из секций, называют секционным, а из барж - баржевым (рис.28).

Секция - грузовое несамоходное судно, одна или две оконечности которого могут сопрягаться с оконечностями других судов, с погруженным транцем и в прямоугольной /в плане палубой. Секции с одной транцевой оконечностью формируют в двухсекционные составы . После счалки секций состав становится хорошо обтекаемым и по сопротивлению воды мало отличается от монолитного судна одинаковой длины. Недостатком секционных составов является отсутствие взаимозаменяемости головной и кормовой секций.

Баржи отличаются от секций более обтекаемыми формами обводов корпуса. Главное преимущество баржевых составов - полная взаимозаменяемость судов, что позволяет в рейсе вводить новые баржи в состав в промежуточных пунктах или выводить их из состава. Однако сопротивление воды движению баржевых составов больше, чем секционных составов одинаковой грузоподъемности и, как следствие, меньше их скорость с одинаковыми по мощности буксирами-толкачами.

По назначению несамоходные суда разделяются на сухогрузные и наливные.

Сухогрузные бapжи для малых рек по типу корпуса делятся на баржи-площадки и трюмные.

Баржи-площадки (табл. 15) - суда с низким баком и ютом и расположенной между ними грузовой площадкой. В носовой и кормовой частях грузовой площадки имеются прочные поперечные комингсы, а вдоль бортов - ограждения с проходами в них на случай перевозки накатных грузов. Жилых помещений на: толкаемых баржах обычно не предусматривается. Исключение составляют баржи, предназначенные для (перевозки генеральных грузов в отдаленные районы, а также буксируемые баржи. Пример компоновки жилых помещений на барже пр. 183Э приведен на рис. 29.

Характерная особенность современных барж-площадок для малых рек проектов Р146, Р146А - наличие бортовых складывающихся аппарелей. Они позволяют осуществлять погрузку и выгрузку колесной и гусеничной техники своим ходом, благодаря чему эти баржи можно использовать на реках, где нет оборудованных причалов и кранового оборудования.

Для строительства корпусов барж-площадок, а также барж трюмного типа толщиной обшивки до 4 мм применяется углеродистая сталь «марки ВСтЗсп2, а толщиной более 4 мм- сталь марш ВСтЗсп4; для надстроек и конструкций, не регламентируемых Правилами Речного Регистра РСФСР,- сталь марки СтЗ.

Система набора большинства барж-площадок смешанная: продольная по днищу и палубе, поперечная по бортам и в оконечностях. Баржи-площадки под грузовой палубой, как правило, имеют несколько продольных переборок и раскосных ферм в плоскости рамных шпангоутов (рис. 30). Шпация на баржах-площадках не превышает 600 мм. Рамные связи обычно ставятся через два шпангоута, флоры в оконечностях - на каждом шпангоуте. Продольные переборки устанавливаются через 2,0-2,5 м. Баржи-площадки имеют оконечности санного типа, как правило, симметричные относительно мидель-шпангоута. В современный период при проектировании отдается предпочтение кормовым оконечностям с погруженным на 0,2 осадки иранцем. Это повышает грузоподъемность баржи и снижает сопротивление воды.

Соотношения главных размерений барж-площадок для малых рек изменяются в следующих диапазонах: L/B=3,5-6,5; В/Т=4,5-12,5; L/H=20-29 для барж грузоподъемностью до 360 т и L/H=28-33 для барж грузоподъемностью до 1000 т. Коэффициенты полноты корпусов барж-площадок изменяются в пределах: б=0,85-0,94; а=0,91-1,0; р = 0,92-1,00 .

Баржи трюмные предназначаются для перевозки грузов, боящихся подмочки (генеральные грузы, зерно и т. п.) (табл. 16). Для них характерно наличие трюмов и люковых закрытий простейшего типа. Высота бака определяется из условия обеспечения незаливаемости палубы при максимальной скорости толкания на тихой воде. Необходимость устройства юта оценивается в зависимости от надводного борта при грузообработке судна. Конструкция корпуса барж трюмного типа характеризуется наличием двойного дна и двойных бортов. Просторные трюмы обеспечивают удобство грузовых операций.

В связи с увеличением перевозок генеральных грузов, леса, зерна в сухогрузных теплоходах потребность в трюмных баржах значительно снизилась.

Отметим соотношения главных размерений судов этого типа: L/B = 4,0-5,0; И/Е=4,5-11,2. Значения Н/Т приближаются к 1,5. Обводы носовых оконечностей трюмных барж санные с килеватостью или ложкообразные. Обводы кормовых оконечностей, как правило, санные с погруженным транцем.

К баржам закрытого типа можно отнести и тентовые баржи, которые имеют на палубе легкую надстройку (тент). Тентом могут быть оборудованы суда любого архитектурно-конструктивного типа. Погрузка и выгрузка грузов у тентовых барж осуществляются, как правило, через бортовые лацпорты. Однако у некоторых барж, кроме лацпортов, в крыше тента предусматриваются люки для выполнения грузовых операций вертикальным способом. Грузоподъемность тентовых барж 100, 600, 1000 т . С развитием перевозок грузов в контейнерах потребность в строительстве тентовых барж практически отпадает.

Значительное место в составе транспортного несамоходного флота занимают нефтеналивные баржи. На малых реках они широко используются для завоза нефтепродуктов в отдаленные районы Сибири и Дальнего Востока. Особенности их конструкции и эксплуатации будут изложены в разделе «Нефтеналивные суда».

Для выбора конструктивных элементов барж на ранних стадиях проектирования можно воспользоваться зависимостями, полученными Б. М. Сахновским на основании обработки статистических данных по несамоходному флоту :

- для относительной длины - l=3,9+0,5 (Dгр/Dпор);

- для главных размерений - L/T = 4,25(В/Т)+4,5; H/T=1,5;

- для коэффициента полноты корпуса - а=б+0,06.

Анализ состава несамоходного флота для малых рек показал его разнотипность, крайне затрудняющую строительство, эксплуатацию и ремонт судов. Например, баржи-площадки построены семи различных проектов с близкими характеристиками (РГР=300-400 т, Т=1,0-1,19 м и т. п.).

В связи с ростом перевозок массовых грузов по малым рекам НПО «Судостроение» разработало проект баржи-площадки грузоподъемностью 100-500 т на базе стандартных (модульных) элементов. Преимущества модульных элементов корпусов реализуются не только при строительстве судов. Они позволяют производить во время навигации агрегатный ремонт корпусов, обстройки и оборудования с меньшими затратами и в более короткие сроки. Для всех судов было принято, что модульные секции палубы и днища имеют продольную систему набора. Для больших барж (грузоподъемностью более 1000 т) по продольной системе набраны также и бортовые секции.

Расчеты прочности показали, что корпуса малых барж можно проектировать из стандартных секций без продольного рамного набора, а поперечный набор выполнить не из таврового профиля, а из фланцованного. Это решение резко повысило степень унификации корпусных конструкций малых барж: все секции палубы и днища одинаковы между собой. Такая конструкция стандартных секций позволила существенно снизить трудоемкость их изготовления, так как они имеют только поперечный рамный набор и только продольные холостые ребра. Упростилась и технология сборки секций. На сваренные листы монтируют сначала все продольные ребра, а затем поперечный набор. Никаких разрезных балок, стыкующихся на балках главного направления, секция не имеет.

С точки зрения совершенства технологического процесса стандартная секция должна удовлетворять двум основным требованиям. Во-первых, она должна иметь минимальную трудоемкость изготовления как в условиях механизированного производства, так и на заводах, не имеющих современного оборудования. Во-вторых, модульный элемент должен допускать транспортировку секции по железной дороге.

Преимущества модульного метода можно проиллюстрировать на примере применяемости секций палубы и днища барж проектов 81210-81218 (рис. 31). На судах грузоподъемностью 200, 500, 600-900 т для палубы и днища в районе цилиндрической вставки применены одинаковые секции в количестве 16 ед. для барж пр. 81218, 9 - для проектов 81214-81217, 6,25-для проектов 81210-81213 (появление дробного числа обусловлено тем, что в ДП судна днищевые и палубные секции имеют размеры по длине и ширине вдвое меньше, чем стандартные секции) .

Главные размерения барж-площадок из стандартных секций определялись с учетом характеристик несамоходных судов, эксплуатирующихся на малых реках, и требований Речного Регистра РСФСР к главным размерениям: L/H<=40 и В/T<=7.

Форма корпусов барж выбрана с учетом достижения наибольшего значения коэффициента общей полноты (для обеспечения максимальной грузоподъемности судна). При этом были учтены рекомендации ЛИВТа по снижению сопротивления воды движению барж на ограниченных глубинах . В результате приняты плоские санные обводы в носовой и кормовой оконечностях. Угол наклона батокса в носовой оконечности принят около 30° как предельный угол, при котором можно не предусматривать округленного перехода к днищу. Корма выполнена с утопленным на 0,2 осадки транцем и углом наклона батокса к ОП 16-17°. Скуловый подворот разработан в двух вариантах: скругленной формы с радиусом 0,25 м и упрощенной прямоугольной формы. На рис. 32 дан теоретический чертеж одного из вариантов баржи-площадки из стандартных секций.

В настоящее время ведется серийная постройка барж-площадок проектов 81210, 81216, 81,218 для рек Сибири и Дальнего Востока (см. табл. 15). Схема общего расположения баржи-площадки пр. 81210 приведена на рис. 33. Баржи-площадки предназначены для перевозки методом толкания или эпизодической буксировки минерально-строительных грузов, угля, леса, контейнеров грузоподъемностью 5 т, а также гусеничной и колесной техники.

Конструкции барж допускают ускоренную погрузку и выгрузку с использованием грейферных кранов грузоподъемностью 10 т. Баржи эксплуатируются без команды. Грузы размещаются на площадке с бункерами высотой 0,75 м. В носовой части судна имеется седловатость. Корпус по длине разделен водонепроницаемыми переборками. Материал корпуса - сталь марки ВСтЗсп4. Схема мидель-шпангоута баржи-площадки пр. 81210 приведена на рис. 34.

При проектировании большое внимание уделено ремонтопригодности корпуса, механизмов и оборудования.

С этой целью предусмотрены:

- размещение механизмов и оборудования на палубе, обеспечивающее удобные проходы, обслуживание и доступ при профилактических осмотрах и ремонтах;

- ремонтные площадки в районе механизмов и оборудования для их разборки и сборки при ремонте;

- возможность замены поврежденных участков корпуса стандартными секциями.

Работы по внедрению перспективного модульного метода при проектировании и постройке корпусов судов не ограничиваются баржами-площадками. По мере накопления опыта постройки корпусов судов с использованием стандартных секций будут совершенствоваться и отрабатываться как конструкции и технологические процессы по изготовлению самих модулей, так и расширяться сфера применения их на судах разных типов.

Предпосылки создания изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится в целом к плавучим баржам, используемым для установки верхнего строения для морских оснований, и, более конкретно, к системам и способам стабилизации вертикальной качки, вызываемой волновым действием на систему баржи во время установки верхнего строения.

Описание известного уровня техники

Spar платформа является типом плавучей нефтяной платформы, типично используемой в глубинных водах, и принадлежит к самым большим морским основаниям в эксплуатации. Spar платформа включает в себя мощный цилиндр или корпус, поддерживающий типичное верхнее строение буровой установки. Цилиндр, однако, не проходит по всей длине до дна моря, но вместо этого ставится на якорь несколькими якорными тросами. Типично около 90% Spar находится под водой. Мощный цилиндр служит для стабилизации платформы в воде и обеспечивает перемещение для поглощения силы потенциальных высоких волн, штормов или ураганов. Незначительные перемещения и защищенная центральная скважина также обеспечивают отличную конфигурацию для глубоководных работ. В дополнение к корпусу три другие главные части Spar включают в себя якоря, верхнее строение и райзеры. Spar типично основываются на общепринятой системе якорного крепления для сохранения положения.

Установка палубы или верхнего строения на морское плавучее основание всегда была проблемой, особенно на плавучих буровых установках баржевого типа с большой осадкой подобно Spar, которые устанавливаются на относительно большой глубине. В прошлом суда большой грузоподъемности, включая в себя, но не ограничиваясь, крановые баржи, использовались для установок верхних строений. В общепринятых программах работ верхнему строению требуется многократный подъем, например пять-семь подъемов, для установки всего верхнего строения из-за подъемной мощности доступного судна большой грузоподъемности и увеличивающихся размеров верхнего строения. Из-за многократного подъема вес стали на единицу площади верхнего строения может быть больше, чем верхнего строения закрепленных платформ, установленного одним подъемом. Если вес верхнего строения уменьшается, вес корпуса Spar для поддержания верхнего строения может также уменьшаться. Те же самые принципы применимы к другим морским основаниям, к которым может прикрепляться верхнее строение.

В последнее время бескрановые системы катамаранов используются для установки верхнего строения на Spar платформу для решения вышеупомянутых проблем, связанных с размерами. Бескрановый способ представляет собой концепцию установки верхнего строения как единой интегрированной палубы на Spar корпусе, в которой верхнее строение грузится и транспортируется по меньшей мере двумя бескрановыми баржами к месту установки для Spar корпуса. На месте установки бескрановые баржи располагаются с двух сторон Spar корпуса с верхним строением выше Spar корпуса, высота регулируется между верхним строением и Spar корпусом, и верхнее строение устанавливается на Spar корпус. Установка верхнего строения на Spar корпус бескрановым способом может обеспечить высокое соотношение сборки и предварительной пуско-наладочной работы при завершении на берегу до установки на Spar платформе, что может существенно уменьшить продолжительность и стоимость этапа ввода в эксплуатацию в открытом море. Бескрановый способ установки предусматривает установку интегрированного верхнего строения или производственной палубы на закрепленном или плавучем основании без любого подъема тяжеловесных грузов.

Однако для выполнения бескрановой установки верхнего строения бескрановые баржи необходимо отделять. Отделение вызывает существенную нагрузку на баржи, прежде всего, из-за частоты и временного интервала волнового движения на каждую баржу. Вертикальное перемещение баржи от такого волнового движения называется «вертикальной качкой». Вертикальная качка наиболее значительна на баржах, когда направление волны толкает баржу перпендикулярно продольной оси типичной прямоугольной баржи, имеющей длину (от носовой части до кормовой части) значительно больше ширины (поперечины), так называемые «бортовые волны». Типично по меньшей мере вертикальная качка происходит, когда направление волны толкает баржу параллельно вдоль продольной оси, так называемые «встречные волны», с промежуточной вертикальной качкой, происходящей, когда направление волны находится под углом, например, 45 градусов к продольной оси, так называемые «кормовые волны». В зависимости от периода волны и, таким образом, расстояния от вершины до вершины одна баржа может быть на вершине волны, тогда как другая баржа на низшей точке волны, и затем первая баржа может быть на низшей точке, тогда как другая баржа на вершине, так как волна продолжает перемещаться через баржи.

Аналогичные вопросы и проблемы возникают с одиночными бескрановыми системами барж. В одиночных системах барж верхнее строение грузится на одиночную баржу, верхнее строение транспортируется к месту установки на барже, баржа типично размещается над и между двумя участками морского основания, и верхнее строение устанавливается на него. Одиночная баржа подвергается аналогичной вертикальной качке и дифференциальному движению относительно морского основания.

С относительно устойчивым морским основанием и относительно неустойчивой баржей, испытывающей влияние особенно бортовых волн, перемещение верхнего строения на морское основание может быть трудным. Вертикальная качка приводит к значительному дифференциальному перемещению между верхним строением и морским основанием и сложностям в ровной и эффективной установке верхнего строения на морское основание.

Таким образом, сохраняется потребность в создании стабилизированной системы баржи для бескрановой установки верхнего строения.

Сущность изобретения

Настоящее изобретение увеличивает степень сопротивления вертикальной качке системы баржи от волнового движения, так как система используется для установки верхнего строения на морские основания. Одна или более демпфирующих пластин могут соединяться в положении ниже поверхности воды с одной или более баржами для изменения резонансного периода движения баржи или барж относительно периода волнового движения для лучшей стабилизации баржи и сопротивления вертикальной качке. В по меньшей мере одном варианте осуществления демпфирующая пластина может соединяться между баржами или на конце или стороне баржи. В по меньшей мере другом варианте осуществления каждая баржа может содержать демпфирующую пластину и демпфирующие пластины с возможностью отсоединения могут соединяться друг с другом. Дополнительно, демпфирующие пластины могут поворачиваться в направлении вверх во время транспортировки верхнего строения к месту установки для уменьшения гидравлического сопротивления во время транспортировки и затем поворачиваться в погружное положение во время установки верхнего строения на морское основание.

Настоящее изобретение обеспечивает систему катамарана для установки верхнего строения на морское основание, содержащую по меньшей мере два плавучих судна, имеющих каждое верхнюю часть, нижнюю часть и стороны, и демпфирующую пластину, соединенную с по меньшей мере одним плавучим судном по меньшей мере частично ниже уровня воды вблизи судна, причем демпфирующая пластина выполнена с возможностью изменения характеристики вертикальной качки системы катамарана на морской волне, имеющей предварительно определенный период, причем измененная характеристика вертикальной качки сравнивается с характеристикой вертикальной качки системы катамарана без демпфирующей пластины.

Настоящее изобретение также обеспечивает способ стабилизации системы катамарана, содержащей по меньшей мере два плавучих судна и выполненной с возможностью расположения верхнего строения на морском основании, содержащий следующие стадии: обеспечение по меньшей мере двух плавучих судов с демпфирующей пластиной, установленной на по меньшей мере одном из плавучих судов; установка верхнего строения на плавучих судах; транспортировка верхнего строения к месту установки; обеспечение расположения демпфирующей пластины ниже поверхности воды вблизи по меньшей мере одного плавучего судна и ее прохождения от по меньшей мере одного плавучего судна; позиционирование верхнего строения на морском основании; отсоединение верхнего строения от плавучих судов; удаление плавучих судов из-под верхнего строения.

Настоящее изобретение также обеспечивает систему для установки верхнего строения на морское основание, содержащую по меньшей мере одно плавучее судно, содержащее верхнюю часть, нижнюю часть и стороны, и демпфирующую пластину, соединенную с плавучим судном в положении по меньшей мере частично ниже уровня воды вблизи судна, причем демпфирующая пластина выполнена с возможностью изменения характеристики вертикальной качки плавучего судна на морской волне, имеющей предварительно определенный период, причем измененная характеристика вертикальной качки сравнивается с характеристикой вертикальной качки плавучего судна без демпфирующей пластины.

Настоящее изобретение дополнительно обеспечивает способ стабилизации системы, содержащей по меньшей мере одно плавучее судно и выполненной с возможностью расположения верхнего строения на морском основании, содержащий следующие стадии: обеспечение по меньшей мере одного плавучего судна с демпфирующей пластиной, установленной на плавучем судне; установка верхнего строения на плавучем судне; транспортировка верхнего строения к месту установки; обеспечение расположения демпфирующей пластины по меньшей мере частично ниже поверхности воды вблизи плавучего судна и ее прохождения от плавучего судна; позиционирование верхнего строения на морском основании; отсоединение верхнего строения от плавучих судов; удаление плавучего судна от морского основания.

Краткое описание нескольких видов чертежей

Фиг.1 представляет собой схематичный вид сверху варианта осуществления стабилизированной системы катамарана, нагруженной верхним строением при приближении к морскому плавучему основанию.

Фиг.2 представляет собой схематичный вид сзади кормовой части стабилизированной системы катамарана, изображенной на фиг.1.

Фиг.3 представляет собой схематичный вид в перспективе стабилизированной системы катамарана, изображенной на фиг.1, без верхнего строения.

Фиг.4 представляет собой схематичный вид в перспективе стабилизированной системы катамарана, изображенной на фиг.1, с верхним строением, погруженным на систему катамарана.

Фиг.5 представляет собой схематичный вид сверху стабилизированной системы катамарана, изображенной на фиг.1, с верхним строением, расположенным непосредственно над морским плавучим основанием.

Фиг.6 представляет собой схематичный вид сверху стабилизированной системы катамарана, изображенной на фиг.1, с верхним строением, установленным на морском плавучем основании, и системы катамарана, перемещаемой от морского плавучего основания.

Фиг.7 представляет собой схематичный частичный вид в перспективе другого варианта осуществления стабилизированной системы катамарана с развернутой демпфирующей пластиной.

Фиг.8 представляет собой схематичный частичный вид в перспективе стабилизированной системы катамарана фиг.7 с демпфирующей пластиной, размещенной в вертикальном положении.

Фиг.9 представляет собой схематичный вид сверху стабилизированной системы катамарана, изображенной на фиг.7, нагруженной верхним строением при приближении к морскому плавучему основанию.

Фиг.10 представляет собой схематичный вид сзади кормовой части стабилизированной системы катамарана, изображенной на фиг.9.

Фиг.11 представляет собой схематичный вид сверху стабилизированной системы катамарана, изображенной на фиг.9, с верхним строением, расположенным непосредственно над морским плавучим основанием.

Фиг.12А представляет собой схематичный вид с торца стабилизированной системы катамарана, изображенной на фиг.9, с развернутой демпфирующей пластиной.

Фиг.12В представляет собой схематичный вид с торца стабилизированной системы катамарана, изображенной на фиг.9, с развернутой демпфирующей пластиной.

Фиг.13 представляет собой схематичный вид сверху стабилизированной системы катамарана, изображенной на фиг.9, с верхним строением, установленным на морском плавучем основании, и системы катамарана, перемещаемой от морского плавучего основания.

Фиг.14 представляет собой схематичный частичный вид в перспективе другого варианта осуществления стабилизированной системы катамарана с главной опорной конструкцией.

Фиг.15 представляет собой схематичный вид в перспективе деталей главной опорной конструкции, изображенной на фиг.14.

Фиг.16 представляет собой схематичный вид в перспективе демпфирующей пластины с дополнительной опорной конструкцией демпфирующей пластины для соединения с главной опорной конструкцией, изображенной на фиг.15.

Фиг.17 представляет собой схематичный вид сверху главной опорной конструкции, соединенной с опорной конструкцией демпфирующей пластины фиг.15 и 16.

Фиг.18 представляет собой схематичный вид в перспективе главной опорной конструкции и опорной конструкции демпфирующей пластины фиг.17, соединенных с баржей системы катамарана.

Фиг.19 представляет собой схематичный вид сверху стабилизированной системы катамарана, изображенной на фиг.9, содержащей одну или более наружных демпфирующих пластин.

Фиг.20 представляет собой схематичный вид с торца стабилизированной системы катамарана, изображенной на фиг.19, с наружными развернутыми демпфирующими пластинами.

Фиг.21 представляет собой схематичный вид сверху стабилизированной системы с одной баржей, содержащей одну или более демпфирующих пластин.

Фиг.22 представляет собой схематичный вид с торца стабилизированной системы, изображенной на фиг.21.

Фиг.23 представляет собой диаграмму прогнозируемых действий демпфирующей пластины на систему катамарана, основанную на типичном расчете периода волны, при сравнении стабилизированной системы катамарана с нестабилизированной системой катамарана.

Подробное описание

Чертежи, описанные выше, и приведенное ниже описание конкретных устройств и функций представлены не для ограничения объема изобретения, предлагаемого физическими или юридическими лицами, подающими заявки на объекты промышленной собственности, или объема прилагаемой формулы изобретения. Точнее, чертежи и описание предназначены для обучения любого специалиста в данной области техники, как совершать и использовать изобретения. Специалисты в данной области техники учтут, что не все признаки промышленного варианта осуществления изобретений описаны или изображены для ясности и понимания. Специалисты в данной области техники также учтут, что развитие фактического промышленного варианта осуществления, объединяющего аспекты настоящих изобретений, будет требовать многочисленных конкретных решений осуществления для достижения конечной цели разработчика промышленного варианта осуществления. Такие конкретные решения осуществления могут включать в себя, и вероятно не ограничиваться, согласование с системой, с деловой деятельностью, с правительством и другими ограничениями, которые могут различаться конкретным осуществлением, положением и периодичностью. Несмотря на то, что усилия разработчика могут быть комплексными и требующими времени в абсолютном понимании, такие усилия будут, тем не менее, обычной задачей для среднего специалиста в данной области техники, имеющей преимущество данного раскрытия. Должно быть понятно, что изобретения, раскрытые и изученные в этом документе, подвергаются многочисленным и различным модификациям и альтернативным формам. Использование обозначения единственного числа не предназначается для ограничения количества элементов. К тому же использование родственных терминов, таких как, но не ограничиваясь, «верхняя часть», «нижняя часть», «левый», «правый», «верхний», «нижний», «вниз», «вверх», «сторона» и аналогичных, используется в описании для ясности конкретной ссылки на чертежи и не предназначается для ограничения объема изобретения или прилагаемой формулы изобретения. По необходимости элементы отметили алфавитными индексами («А», «В» и т.д.) для обозначения различных аналогичных аспектов системы или устройства. Обычно при ссылке на такие элементы может использоваться цифра без буквы. Дополнительно, такие обозначения не ограничивают количество элементов, которые могут использоваться для этой функции.

Настоящее изобретение увеличивает степень сопротивления вертикальной качке системы баржи от волнового движения, так как система используется для установки верхнего строения на морские основания. Одна или более демпфирующих пластин могут соединяться в положении ниже поверхности воды с одной или более баржами для изменения резонансного периода движения баржи или барж относительно периода волнового движения для лучшей стабилизации баржи и сопротивления вертикальной качке. В по меньшей мере одном варианте осуществления демпфирующая пластина может соединяться между баржами или на конце или стороне баржи. В по меньшей мере другом варианте осуществления каждая баржа может содержать демпфирующую пластину и демпфирующие пластины могут с возможностью отсоединения соединяться друг с другом. Дополнительно, демпфирующая пластина может поворачиваться в направлении вверх во время транспортировки верхнего строения к месту установки для уменьшения гидравлического сопротивления во время транспортировки и затем поворачиваться в погружное положение во время установки верхнего строения на морское основание. Дополнительно, одна или более демпфирующих пластин могут быть установлены на другой стороне или конце одной или более барж.

Фиг.1 представляет собой схематичный вид сверху варианта осуществления стабилизированной системы катамарана, нагруженной верхним строением при приближении к морскому плавучему основанию. Фиг.2 представляет собой схематичный вид сзади кормовой части стабилизированной системы катамарана, изображенной на фиг.1. Фигуры описаны ниже в сочетании друг с другом.

Стабилизированная система 2 катамарана обычно включает в себя одно или более судов (обычно, два или более), таких как баржи 4, 6, которые используются для установки верхнего строения 8 на морском основании 44, таком как Spar корпус. Обычно верхнее строение 8 поддерживается над верхней частью барж 4, 6 одной или более опорами 9. Термин «баржа» будет использоваться широко в этом документе для обозначения любого подходящего судна в данных целях транспортировки и опоры верхнего строения во время установки. Баржа 4 включает в себя верхнюю часть 5, нижнюю часть 16, внутреннюю сторону 12, наружную сторону 13, конец 17 на кормовой части, конец 21 на носовой части. Аналогично, баржа 6 включает в себя нижнюю часть 18, внутреннюю сторону 14, обращенную к другой барже, наружную сторону 15, дистальную от внутренней стороны, конец 19 кормовой части и коней 23 носовой части. Обычно баржи длиннее от носовой части до кормовой части, чем в ширину, и для целей в этом документе включают в себя продольную ось 20, вокруг которой баржа, в общем, симметричной формы, хотя другие формы доступны и могут использоваться. Баржи 4, 6 могут каждая соединяться с демпфирующей пластиной 10. В по меньшей мере одном варианте осуществления демпфирующая пластина 10 соединяется со сторонами 12, 14 барж 4, 6 соответственно. В других вариантах осуществления демпфирующая пластина 10 может соединяться с нижней частью 16, 18 каждой баржи. Предусматривается, что соединение будет происходить до буксирования верхнего строения 8 к месту установки из-за сложностей установки демпфирующей пластины 10 между баржами. При этом некоторые установки могут включать в себя соединение демпфирующей пластины 10 на месте установки. Демпфирующая пластина 10 может быть сплошной пластиной или сконструированной сборкой из множества пластин, которые образуют ящик. Таким образом, термин «пластина» используется широко в этом документе для обозначения сборной конструкции, которая функционирует как пластина или одиночная пластина. Размер пластины может зависеть от расстояния между баржами и желаемого сопротивления вертикальной качке, создаваемого демпфирующей пластиной 10, основанного на модельных испытаниях, анализе и, возможно, испытаниях в эксплуатации. В целом демпфирующая пластина 10 будет располагаться в или около нижней части баржи или на некотором расстоянии или расстояниях ниже поверхности воды. Только для иллюстрации уровень воды 22, изображенный на фиг.2, может включать в себя волну, имеющую период «T W » между вершинами. Например, в некоторых расчетных параметрах типичный предварительно определенный период T W волны составляет восемь секунд. Изменением резонанса системы 2 катамарана с использованием демпфирующей пластины 10 можно значительно стабилизировать относительное перемещение системы катамарана, несмотря на изменения уровня воды 22, как изображено на фиг.21, так как волна проходит мимо системы катамарана.

Если демпфирующую пластину 10 соединить с баржами 4, 6 до установки, тогда обычно система 2 катамарана будет приближаться к морскому основанию 44 в направлении носовой части с концами 21, 23 носовой части, обращенными к морскому основанию. Это направление приближения позволяет системе 2 катамарана размещать верхнее строение 8 непосредственно наверху морского основания 44 без сталкивания с демпфирующей пластиной 10, соединенной между баржами 4, 6.

Фиг.3 представляет собой схематичный вид в перспективе стабилизированной системы катамарана, изображенной на фиг.1, без верхнего строения. Фиг.4 представляет собой схематичный вид в перспективе стабилизированной системы катамарана, изображенной на фиг.1, с верхним строением, погруженным на системе катамарана. Фигуры описаны ниже в сочетании друг с другом. Система 2 катамарана может включать в себя демпфирующую пластину 10, прикрепленную между стороной 12 баржи 4 и стороной 14 баржи 6. В качестве альтернативы демпфирующая пластина 10 может прикрепляться к нижним частям 16, 18 барж 4, 6, как изображено на фиг.4. В некоторых вариантах осуществления демпфирующая пластина 10 может прикрепляться ниже барж 4, 6, как, например, в положении демпфирующей пластины 10". Еще дополнительно, в некоторых вариантах осуществления демпфирующая пластина 10 может включать в себя множество демпфирующих пластин, как, например, объединение демпфирующей пластины 10, прикрепленной к нижней части барж 4, 6, соединенных с дополнительной демпфирующей пластиной 10", соединенной ниже демпфирующей пластины 10 и отделенной от нее расстоянием. Другие конструкции и сборки демпфирующей пластины 10 могут включать в себя множество демпфирующих пластин, множество уровней демпфирующих пластин, разные размеры демпфирующих пластин внутри самой сборки и другие варианты с обеспечением того, что демпфирующая пластина 10 функционирует для изменения резонансного периода системы 2 катамарана, т.е. реакции системы катамарана на волну. Такое изменение резонансного периода может обычно наблюдаться как вызванное увеличенным сопротивлением в результате контактирования площади поверхности демпфирующей пластины 10 с количеством воды выше демпфирующей пластины, что препятствует перемещению демпфирующей пластины, и увеличенной массой демпфирующей пластины, добавленной к баржам.

Фиг.5 представляет собой схематичный вид сверху стабилизированной системы катамарана, изображенной на фиг.1, с верхним строением, расположенным непосредственно над морским плавучим основанием. После того как система 2 катамарана размещает верхнее строение над морским основанием 44, изображенным на фиг.1, морское основание может подниматься для зацепления нижней стороны верхнего строения. Опоры 9 барж можно отсоединять, так что верхнее строение 8 может отсоединяться от барж 4, 6. Установка в этот критический момент может предпочтительно использовать увеличенное сопротивление вертикальной качке от демпфирующей пластины 10, так что баржи 4, 6 не испытывают вертикальной качки так сильно, как они испытывали бы в других случаях без демпфирующей пластины.

Фиг.6 представляет собой схематичный вид сверху стабилизированной системы катамарана, изображенной на фиг.1, с верхним строением, установленным на морском плавучем основании, и системы катамарана, перемещаемой от морского плавучего основания. После того как верхнее строение 8 прикрепляется к нижележащему морскому основанию, система 2 катамарана перемещается от места установки. Так как демпфирующая пластина 10 соединяется с баржами 4, 6, направление становится противоположным направлению приближения к морскому основанию, показанному на фиг.1, т.е. концы 17, 19 кормовой части барж 4, 6 перемещаются назад. Предусматривается, что демпфирующая пластина 10 останется прикрепленной к баржам 4, 6 в большинстве установок. Обычно желательным является быстрое перемещение барж из-под верхнего строения 8 после того, как верхнее строение установлено на морское основание для уменьшения риска повреждения при вертикальной качке различных устройств. С демпфирующей пластиной 10, все еще прикрепленной к баржам 4, 6, продольное перемещение барж от места установки длиннее вдоль продольной оси 20 по сравнению с боковым перемещением, которое перпендикулярно продольной оси 20.

Фиг.7 представляет собой схематичный частичный вид в перспективе другого варианта осуществления стабилизированной системы катамарана с развернутой демпфирующей пластиной. Этот вариант осуществления обеспечивает демпфирующую пластину, которая прикрепляется к каждой барже и могут соединяться друг с другом во время установки, и, кроме того, обеспечивает боковое перемещение барж от места установки. Боковое перемещение обычно считается более быстрым перемещением от морского основания по сравнению с продольным перемещением, описанным на фиг.6.

Могут использоваться различные демпфирующие пластины и различные сборки, поддерживающие демпфирующие пластины. Примеры ниже являются только иллюстративными и не ограничивающими конкретные устройства, каркас, механизмы и позиционирование. Известно, что модификации корпусов барж обычно не поощряются, особенно вдоль нижней части баржи и по меньшей мере до некоторой степени вдоль сторон баржи. Таким образом, вариант осуществления, изображенный по меньшей мере на фиг.7 и родственных фигурах, включает в себя опорную конструкцию для демпфирующей пластины, которую можно удалять при необходимости без повреждения по меньшей мере нижней части барж, и, кроме того, обеспечивает демпфирующую пластину 10, которую прикрепляют к барже ниже уровня воды. Главная опорная конструкция 24 может соединяться с баржей 4 обычно вдоль верхней части 5 и вниз по стороне 12. Главная опорная конструкция 24 может соединяться с баржей 4 запорной системой 26. Запорная система 26 может зацеплять одну или более существующих точек крепления на барже, которые обычно используются для различных целей.

В варианте осуществления, изображенном на фиг.7, демпфирующая пластина 10А может шарнирно соединяться вокруг шарнира 28 с главной опорной конструкцией 24. Шарнир 28 может располагаться на главной опорной конструкции 24 на некоторой подходящей высоте относительно уровня воды 22. Вторая опорная конструкция 30 может также соединяться с главной опорной конструкцией 24 и проходить вдоль стороны 13, дистальной от стороны 12, и вдоль нижней части 16, дистальной от верхней части 5, так что концы второй опорной конструкции 30 могут соединяться с концами главной опорной конструкции 24 или некоторым другим подходящим положением между опорными конструкциями для создания "пояса" вокруг баржи 4. Так как демпфирующая пластина 10А может поворачиваться вокруг шарнира 28, одно или более устройств могут использоваться для поднятия и опускания демпфирующей пластины 10А. Например, и без ограничения, лебедка 32, содержащая трос 34, может соединяться с демпфирующей пластиной 10А подходящими электрическими/механическими органами управления для приведения в действие лебедки 32.

Демпфирующая пластина 10 может закрепляться в развернутом положении одной или более распорками 36. Распорная балка 36 в целом должна быть жесткой распорной балкой, такой как труба или другой конструктивный элемент, который может противостоять силам, так как баржа 4 испытывает вертикальную качку в системе 2 катамарана. Распорная балка 36 может соединяться с главной опорной конструкцией 24 запорной системой 38 и может соединяться с демпфирующей пластиной 10А запорной системой 40. Запорная система может включать в себя стержни, тросы, крепежные средства и другие стопорные устройства и неотъемлемые части стопорных устройств, такие как отверстия, на опорных конструкциях. Как изображено на фиг.7, система в целом включает в себя по меньшей мере две таких сборки главных опорных конструкций, вторичных опорных конструкций и других соответствующих конструкций в зависимости от длины демпфирующей пластины 10А.

Фиг.8 представляет собой схематичный частичный вид в перспективе стабилизированной системы катамарана фиг.7 с демпфирующей пластиной, размещенной в вертикальном положении. Во время транспортировки демпфирующая пластина может размещаться в вертикальном поднятом положении и прикрепляться к главной опорной конструкции 24 или промежуточной конструкции между демпфирующей пластиной и опорной конструкцией. Демпфирующая пластина может подниматься в такое вертикальное положение лебедкой 32, так как демпфирующая пластина поворачивается вокруг шарнира 28. В вертикальном положении демпфирующая пластина 10 создает меньшее сопротивление воде во время транспортировки баржи к месту установки.

Фиг.9 представляет собой схематичный вид сверху стабилизированной системы катамарана, изображенной на фиг.7, нагруженной верхним строением при приближении к морскому плавучему основанию. Фиг.10 представляет собой схематичный вид сзади кормовой части стабилизированной системы катамарана, изображенной на фиг.9. Фигуры описаны ниже в сочетании друг с другом. В процессе работы система 2 катамарана может близко приближаться к морскому основанию 44 аналогично тому, как описано относительно фиг.1, с разницей, заключающейся в том, что демпфирующая пластина на барже 4 и демпфирующая пластина на барже 6 могут оставаться в отведенном положении. Дополнительно, так как демпфирующая пластина может подниматься для обеспечения прохождения морского основания, одна или более демпфирующих пластин могут размещаться на концах 21, 23 носовой части барж 4, 6, которые используются для приближения к морскому основанию 44. Несмотря на то что на фиг.9 изображены четыре демпфирующие пластины 10А-10D, должно быть понятно, что больше или меньше демпфирующих пластин могут соединяться с системой 2 катамарана. Демпфирующие пластины 10А, 10В изображены в убранном положении на задней части или кормовой части системы 2 катамарана, главным образом, около концов 17, 19. При этом демпфирующие пластины 10А, 10В могут опускаться в развернутое положение до установки, так как при зазоре между баржами для системы 2 катамарана морское основание 44 не пользуется демпфирующими пластинами 10А, 10В, находящимися в убранном, поднятом положении. Распорные балки 36 могут соединяться между опорной рамой 24 и демпфирующей пластиной 10А с соответствующими распорными балками, соединенными на соответствующих конструкциях между баржей 6 и демпфирующей пластиной 10В. Дополнительно, демпфирующие пластины 10А, 10В могут соединяться вместе для обеспечения дополнительной жесткости объединенной поверхности демпфирующих пластин, образованной из демпфирующих пластин 10А, 10В.

Фиг.11 представляет собой схематичный вид сверху стабилизированной системы катамарана, изображенной на фиг.9, с верхним строением, расположенным непосредственно над морским плавучим основанием. Фиг.12А представляет собой схематичный вид с торца стабилизированной системы катамарана, изображенной на фиг.9, с развернутыми демпфирующими пластинами. Фигуры описаны ниже в сочетании друг с другом. Обычно после того как система 2 катамарана достаточно пропустила верхнее строение 8, демпфирующие пластины 10С, 10D, расположенные на концах 21, 23 носовой части барж 4, 6 соответственно, могут опускаться и помещаться в развернутое положение подходящими распорками. Дополнительно, демпфирующие пластины 10С, 10D могут соединяться вместе для обеспечения дополнительной жесткости объединенной поверхности демпфирующих пластин, образованной из демпфирующих пластин 10С, 10D.

Фиг.12В представляет собой схематичный вид с торца стабилизированной системы катамарана, изображенной на фиг.9, с развернутыми демпфирующими пластинами. Демпфирующие пластины 10А, 10В для барж 4, 6 могут разворачиваться под одним или более углами в зависимости от места соединения с рамой 24 и длины распорной балки 36. Дополнительно, более длинные демпфирующие пластины 10А, 10В (как изображено) позволяют демпфирующим пластинам сходиться под углами, отличными от плоских, друг к другу.