Посмотрело: 11494

Кислородно-ацетиленовая сварка называется автогенной, так как осуществляет соединение деталей из одинакового металла путем их плавления. Жесткое неразъемное соединение получается путем местного плавления кромок соединяемых деталей при нагреве пламенем кислородно-ацетиленовой горелки. Жидкий металл, получаемый при этом, образует неразрывный расплав, в который при необходимости вводится присадочный металл.

Пламя кислородно-ацетиленовой горелки создается горением ацетилена в другом газе – кислороде.

Ацетилен получают в ацетиленовых генераторах и тут же его используют. Как и кислород, ацетилен может быть в баллоне. Из баллона газ проходит через редуктор, затем смешивается в сварочной горелке, на выходе которой его поджигают, создавая кислородно-ацетиленовое пламя.

Сырьем для получения ацетилена являются карбид кальция и вода. Карбид кальция представляет собой твердое вещество, по внешнему виду и твердости напоминающее камень. Его получают путем соединения углерода с известью в электрической печи при температуре 3000 °C. Затем дробят и укладывают в бочки, на которых указывается размер камней, что является важной характеристикой для использования карбида в генераторах. Бочку необходимо закрывать герметично, так как карбид кальция сильно поглощает пары воды, содержащиеся в воздухе. При этом скорость реакции намного медленнее, чем в генераторе, тем не менее, в результате ее также получается ацетилен, который может смешиваться с воздухом, находящимся в бочке, и образовывать взрывчатую смесь.

Ацетилен получается в результате реакции карбида кальция с водой. Этот газ обладает особым запахом, возникающим в генераторах, в которых не происходит очистка ацетилена от сероводорода. При сварке кузова обычно используют контактные генераторы высокого давления. Генераторы выполнены с жестким газометром и имеют камеру для заполнения водой. По мере увеличения давления ацетилена, он выжимает воду в камеру нагнетания и отделяет воду от контакта с карбидом кальция. При понижении давления в газометре зеркало воды поднимается, и реакция возобновляется. Образующаяся известь выпадает в осадок на дно бачка и должна удаляться при каждой новой зарядке генератора. Сухие клапаны и водяные затворы предназначены для предотвращения возврата кислорода в газометр. В баллонах ацетилен растворен в ацетоне, которым пропитана пористая ткань. Максимальная емкость баллона составляет 1000 л/ч.

На станциях автосервиса, в зависимости от их мощности, применяют ацетиленовые генераторы – стационарные или передвижные. Наибольшее применение из передвижных нашли однопостовые ацетиленовые генераторы марок АСМ-1,25–3; АСВ-1,25; АНВ-1,25 производительностью 1,25 м3/ч. Из стационарных применяют генераторы марок ГРК-10–68 производительностью 10 м3/ч. В этом случае сварочные посты снабжаются ацетиленом по трубопроводам централизованной раздачи.

Широкое применение для обеспечения работы газосварочных постов находят баллоны со сжиженным газом, в том числе и с ацетиленом. Ацетилен поставляют в баллонах типа 100 или БАС-158, кислород – в баллонах типа 150 и 150Л. Углекислый газ хранят и транспортируют в баллонах типа 150.

Редукторы для понижения давления газа, отбираемого из баллона, выпускают восемнадцати типоразмеров (на различные давления и производительность). При газопламенной сварке кузовных деталей применяют редукторы марок ДКП-1–65 для кислорода, ДАП-1–65 для ацетилена, ДЗД-1–59М для углекислого газа. Для централизованного питания постов кислородом от распределительных рамп применяют рамповые редукторы марки КРР 61.

Шланги изготовляют из вулканизированной резины с тканевой прослойкой или нитяной оплеткой, снаружи отделанной резиновым слоем. Шланги выпускают трех типов: тип I – для ацетилена с рабочим давлением не более 0,608 МПа; тип II – для бензина и керосина с рабочим давлением не более 0,608 МПа; тип III – для кислорода с рабочим давлением не более 1,520 МПа.

Для горелок малой мощности применяют облегченные шланги с внутренним диаметром 6 мм, для горелок большой мощности – внутренним диаметром 16 и 18 мм.

Наружный слой ацетиленовых шлангов имеет красный цвет, шлангов для жидкого топлива – желтый, для кислорода – синий. Длина шланга при работе от баллона должна быть не менее 8 м, а при работе от генератора – не менее 10 м.

Сварочные горелки – основной инструмент при ручной газовой сварке. Они позволяют регулировать тепловую мощность пламени путем изменения расхода горючего газа и кислорода.

Для сварки тонколистовых металлов (0,2–4 мм) применяют горелки малой мощности (Г2; ГС-2; «Звездочка»; «Малютка») с комплектом наконечников № 0; 1; 2; 3. Малые горелки имеют массу 360–400 г и рассчитаны на работу со шлангами внутренним диаметром 6 мм.

К недостаткам газопламенной сварки следует отнести повышенную пожаро– и взрывоопасность, повышенную загазованность рабочих мест. Кроме того, при сварке тонколистовых кузовных деталей наблюдаются их значительные коробления, перегрев и пережог. Трудоемкость доводки такой поверхности до требований товарного вида высока, а срок службы сварочного соединения низок из-за слабой коррозионной стойкости.

Ацетилен в горелке засасывается кислородом, который выходит из инжектора с большой скоростью. В расширяющемся канале газы смешиваются. Набор различных сопел обеспечивает получение пламени различной тепловой интенсивности. Зоной, осуществляющей сварку, является остроконечное пламя.

Подготовка кромок для сварки осуществляется с учетом толщины свариваемого металла и способа применяемой сварки. На практике при кузовных автомобильных работах газовая сварка выполняется на тонких листах. Чтобы после сварки можно было произвести рихтовку, свариваемые листы необходимо выставить в одной плоскости. Способ сварки, применяемый в этом случае, называют левой сваркой.

По возможности, и в особенности для выполнения сварки с высокой надежностью, например, сварки лонжеронов, применяют вертикальную сварку с двойным швом.

Сварка внутренних или наружных углов не позволяет производить рихтовку сварных швов тонких листов, однако она может быть очень полезной при соединении труб.

В настоящее время листы толщиной, равной или более 2 мм, обычно сваривают дуговой сваркой.

Подготовка тонких листов под сварку очень простая. Кромки листов обрезаются ножницами или пилой, обеспечивающими прямой рез. Листы плотно состыковывают друг с другом. Если листы подогнаны не точно, их разъединяют и подгоняют, а затем снова состыковывают для выполнения сварки. Если сварочный шов должен быть расположен в углу, то в зависимости от формы детали предпочтительнее применить такой метод, при котором сварку можно выполнять встык отогнутой кромки одного листа с прямой кромкой другого листа, предвидя выполнение в последующем рихтовки.

Сварщик, работающий правой рукой, держит горелку в правой руке, при этом горелку располагает вдоль оси сварного шва, наклоняя ее так, чтобы пламя было направлено налево. Конец пламени удерживают на расстоянии около 1 мм от зеркала расплавленного металла. Горелку перемещают справа налево. В этом случае сопло наклонено в сторону выполненного сварного шва, а струя пламени прогревает линию сварки.

На практике иногда бывает невозможно производить поперечную сварку. Независимо от направления перемещения сопла горелки, оно всегда наклоняется в сторону выполненного сварного шва.

Если сварка производится с присадочным металлом, то его удерживают симметрично соплу, погружая конец присадочного металла короткими быстрыми движениями в расплавленный металл шва.

Сварку без присадочного металла применяют, в частности, в кузовных жестяных работах. Способ левой продольной сварки часто называют кузовной.

Сварка точками. Это предварительная прихватка, заключающаяся в скреплении двух соединяемых деталей короткими сварными строчками, которые называют сварными точками. Эти точки удерживают кромки в необходимом положении в процессе сварки. Сварные точки должны быть достаточно прочными, чтобы под действием расширения при сварке не происходило их разрыва. Однако сварные точки не должны быть и длинными, чтобы их можно было легко разрушить при необходимости подгонки деталей. Сварные точки не должны сильно превышать толщину свариваемой детали, чтобы не являться помехой в процессе выполнения окончательной сварки. Первую точку желательно выполнить посередине линии сварки.

Если сварной шов формирует угол, то первую точку следует выполнить в вершине угла. Если сварка предназначена для ремонта излома, то первую сварную точку выполняют в месте начала излома на листе. Далее сварные точки располагают с интервалом 30 толщин свариваемого листа, однако в большинстве случаев их следует располагать более часто (сжатая точечная сварка).

Сварные точки выполняют, начиная от первой, направляя горелку в направлении не схваченных точками участков. При нагреве кромок происходит их расхождение, однако при охлаждении, следующем после плавления, происходит усадка, вызывающая сближение кромок.

Не следует вначале соединять точками два конца сварного шва, а затем выполнять промежуточные точки, так как при этом будет возникать расширение в противоположных направлениях, которое приведет к деформации кромок, вызовет либо их перекрещивание, либо изменение уровня расположения.

При сварке точками замкнутого шва прямоугольной формы вначале выполняют точки на двух наиболее плоских сторонах, расположенных друг напротив друга, а затем на двух других, более выпуклых сторонах, так как в результате неизбежного защемления деформация, вызванная удлинением, будет временно концентрироваться в центре.

При сварке точками без присадочного металла острие пламени приближают к кромкам и расплавляют их.

Если расплавы металла кромок с трудом соединяются друг с другом, нужно немного поднять горелку, что обычно приводит к образованию единого расплава металла. Следует дать сварной точке затвердеть до ее почернения.

Если нарушился уровень расположения кромок или кромки, не прихваченные точками, налезают друг на друга, нужно подрихтовать последнюю точку. Если не соединенные точками кромки слишком толстые, необходимо полностью охладить последнюю точку, что приведет к максимальной усадке металла. Если этого окажется недостаточно, следует произвести сварку более близко расположенными точками, расплавляя небольшие капли присадочного металла.

Сварка намного облегчается, если подгонка кромок и соединение точками выполнены очень тщательно. Но можно производить сварку кузовных деталей и без прихвата точками. Один из свариваемых листов при этом устанавливается неподвижно, а другой приваривают сразу, держа горелку в одной руке и направляя второй рукой привариваемый лист так, чтобы кромка листа была установлена для сварки точно.

Выполнение сварки на горизонтально располагаемых деталях кузова. Для выполнения такой сварки, так же как и для прихватки точками, на горелку необходимо установить сопло, соответствующее толщине сварки. Нормальный расход газа – 100 л/ч на 1 мм толщины сварки. На практике стандартный расход составляет 50–70 л. Для меньшей горелки принимают и меньший расход, так как листовая обшивка кузовов легковых автомобилей имеет толщину менее 1 мм.

После точечного прихвата следует произвести подрихтовку всей линии стыка, соединенного сварочными точками. Нельзя начинать сварку с края листа, так как кромки расходятся. Начинают сварку с внутренней части шва и двигаются к краю листа, т. е. выполняют закраину. Затем производят сварку, начиная от закраины, и ведут ее к другому краю.

Если вырез, который подлежит сварке, имеет форму угла, то сварку начинают с вершины угла и ведут ее в направлении одного края, а затем другого. Если производят сварку детали, образующей отверстие посередине панели, то сваривают попарно две противоположные стороны. Перед сваркой производят тщательную регулировку пламени, а затем подводят его на расстояние около 1 мм к поверхности металла. Сопло наклоняют к оси сварного шва под углом, приблизительно равным 45°. Как только металл расплавится, горелку равномерно перемещают без смещения в боковом направлении. Поддерживают нормальное плавление металла путем регулировки пламени и корректировки угла наклона горелки.

При увеличении наклона сопла проникновение зоны расплавленного металла уменьшается. Поэтому при сварке угол наклона сопла изменяется в пределах 15–45°. Во всех случаях надо иметь наготове пруток присадочного металла, чтобы заполнить случайно образовавшееся при сварке отверстие.

С внутренней стороны сварочный шов должен представлять собой тонкую линию непрерывно расплавленного металла. Сварочный шов должен иметь небольшую ширину – ориентировочно в пределах трех-четырех толщин свариваемого листа. После сварки металлу дают остыть, не смачивая его. Сварочные швы и их закраины необходимо затем отрихтовать, следя за тем, чтобы металл сильно не вытягивался.

Теперь рассмотрим левую сварку. Очень часто сварку производят на несъемной детали автомобиля. В этом случае деталь невозможно расположить так, чтобы произвести горизонтальную сварку. Иными словами, сварочный шов может располагаться в наклонной или вертикальной плоскости. Для выполнения такой сварки, называемой сваркой по месту, устанавливают сопло, производительность которого приблизительно на 30 % меньше той, которая необходима для горизонтальной сварки листов такой же толщины.

Вертикальная сварка двойным швом. Этот тип сварки с высокой надежностью подходит лишь для сварки внутренних деталей, например, лонжеронов. Применяют сопло с расходом 60 л/ч. Для прихватывания сварными точками зазор между листами принимают равным двум толщинам. Горелку удерживают под углом около 30° к горизонтали, а присадочный металл – под углом 20° к горизонтали.

В противоположность тому, что было определено для других способов, сварку начинают с создания отверстия. Затем начинают подачу горелки и присадочного металла. Отверстие необходимо сохранять в течение всего процесса сварки. Таким образом, расплавленный металл удерживается отверстием в процессе затвердевания, проникновение расплавленного металла в шов уверенное.

Сварка по внутреннему углу. Горелку перемещают в том же направлении, что и при левой сварке. Устанавливают сопло с расходом 125 л/ч. Сопло наклоняют под углом 45° и удерживают его в плоскости, проходящей через биссектрису внутреннего угла. Присадочный металл располагают симметрично под тем же углом и перемещают по небольшому участку круговой дуги, чтобы заполнить сварочный шов вдоль вертикального листа, а затем остальную часть шва. Это делается для компенсации стекания жидкого металла на горизонтальный лист, в результате чего на вертикальном листе могут образовываться желобки, а иногда и отверстия.

При необходимости для обеспечения равномерной плавки двух соединяемых кромок производят корректировку расположения сопла горелки. Каждый раз, если это только возможно, свариваемые детали располагают таким образом, чтобы поверхность жидкого металла сварного шва располагалась горизонтально. В этом случае легче выполнять сварку.

Сварка по наружному углу. Перемещение горелки при данном способе производится так же, как и при левой сварке. Используют сопло с расходом 75 л/ч. Свариваемые листы располагают так, чтобы их края образовывали фаску. Если есть возможность, следует размещать свариваемые детали так, чтобы фаска располагалась плашмя. В противном случае необходимо удерживать сопло горелки почти горизонтально, что задерживает расплавленный металл.

Этот способ сварки можно практиковать с присадочным металлом или без него. Сварной шов трудно подвергается рихтовке, следовательно, кромка шва остается деформированной.

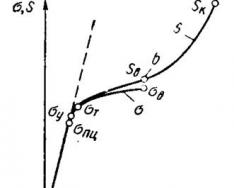

Влияние температуры сварки на свариваемые детали. Нагрев, позволяющий довести металл до местного плавления, вызывает значительное местное удлинение, пока происходит изменение состояния металла, который из твердого состояния переходит в пластичное, затем в пастообразное и, наконец, в жидкое. За зоной жидкого металла начинается охлаждение металла, которое приводит к уменьшению объема – усадке, пока металл из жидкого состояния переходит в пастообразное, затем в пластичное и твердое.

Экспериментально влияние удлинения и усадки можно наблюдать с использованием оснастки, имеющейся в любой мастерской. Берут С-образный корпус небольшой струбцины с расстоянием между плечами корпуса, например, 70 мм. Вырезают два образца из листа толщиной 1,5 или 2 мм. Один образец А имеет ширину 15 мм, другой В шириной 60 мм. Длина образцов выбирается равной расстоянию между плечами струбцины. Образец подгоняют так, чтобы он вошел в струбцину без усилия и без зазора.

Теперь можно экспериментировать. Более узкий образец А располагают между плечами корпуса струбцины. Подводят пламя горелки так, чтобы нагревалась центральная часть образца. Под действием теплоты образец расширяется и удлиняется, однако перемещение концов образца блокировано, поскольку они упираются в корпус струбцины. В результате этого образец выгибается. Однако как только температура небольшого участка достигнет значения 550 °C и он станет красным, пластичность этого участка приводит к тому, что деформация, вызванная продольным изгибом, концентрируется на этом участке и становится постоянной. После охлаждения образец сохраняет свою форму. По сравнению с исходной формой, стрела прогиба образца составляет 3 мм, а длина становится короче приблизительно на 0,5 мм.

Затем устанавливают образец В так, чтобы один из его концов встал в одной плоскости с торцами струбцины. Нагревают, как и в предыдущем случае, центральную часть ленточного участка, соединяющего два плеча струбцины. Возникает небольшой продольный прогиб образца, однако гораздо меньший, чем в предыдущем случае, так как остальная часть образца нагревается медленнее и блокирует нагретую зону.

Как только металл нагреется докрасна, образец получает незначительный продольный прогиб. Длина металла между плечами струбцины остается постоянной, а удлинение сопровождается увеличением толщины.

При охлаждении утолщение остается, хотя величина его не настолько большая, чтобы его можно было увидеть, однако методом ощупывания листа большим и указательным пальцами можно ощутить небольшое утолщение. Расположенный рядом с нагреваемым участком металл стягивается к его центру. Чтобы восстановить первоначальную форму образца, достаточно отбить молотком утолщенный участок и привести его к первоначальной толщине.

Попробуем применить этот опыт на практике. При выполнении соединения сварными точками мы наблюдаем, что как только металл нагревается, происходит удлинение двух состыкованных кромок, которые давят друг на друга, их длина возрастает, а свободные края временно расходятся. Таким образом, происходит частичное смещение металла соединенных кромок в зоне сварных точек. При охлаждении сварные точки стягивают два листа и могут привести к перехлестыванию несваренных кромок. Это явление можно устранить легким выстукиванием последней сварной точки навесными ударами. Если схваченные сварными точками детали сваривают, то установленные встык кромки при нагреве расширяются. Пока металл не достиг температуры 500 °C, удлинение небольшой нагретой поверхности вызывает деформацию всего листа при условии, что он тонкий (листовая обшивка кузовов автомобилей) и легко деформируется в направлении предварительно выполненной формы. Если форма листовой детали выпуклая, то лист поднимается. Если форма вогнутая, то лист прогибается. После того как температура нагрева достигнет 500 °C, металл становится пластичным и деформируется на всем протяжении. Повышение температуры сопровождается выдавливанием, т. е. утолщением металла, которое затем поглощается сварочным швом. За жидким расплавом металла ранее расплавленный металл начинает охлаждаться и проходит непрерывно пастообразное состояние, затем пластичное и твердое с уменьшением в объеме (усадкой).

В пастообразном состоянии металл не обладает никакой прочностью. Поэтому необходимо создать очень прочную зону за пастообразным металлом, чтобы удлинение зоны жидкого расплава, расположенного в непосредственной близости с ним, не вызывало расхождения металла. Вот причина, по которой закраину выполняют сплошным швом в направлении края листов. Затем производят сварку от начала закраины в направлении второго конца свариваемых листов. Если требуется заварить трещину, то конец трещины играет роль закраины.

В процессе охлаждения сварочного шва его металл уменьшается в объеме и стягивает окружающий металл. Пока металл сварного шва обладает пластичностью, он может вытягиваться, однако при температуре ниже 500 °C он сжимается (усаживается) и вызывает растяжение и деформацию соседнего со швом металла. Именно поэтому необходимо производить рихтовку сварного шва, что позволяет восстановить внутреннее равновесие металла.

После медленного охлаждения (для мягкой стали) жестянщик берет наковаленку, прижимает ее с усилием к одной из сторон шва и простукивает шов молотком короткими навесными ударами для уменьшения толщины зоны сварки, что приводит к увеличению поверхности при постоянном объеме. Поверхность сварного шва выравнивается, а металл нагартовывается, что в значительной степени повышает его механическую прочность.

Обращаем внимание: если обработка молотком будет слишком грубая, можно с уверенностью сказать, что удлинение металла будет слишком большим, это приведет к образованию пузыря – дефекта, хорошо известного жестянщикам. Этот дефект придется устранять путем выполнения усадочных точек.

Деформации будут значительно меньше, если листы могут свободно удлиняться. Поэтому во всех возможных случаях практикуют сварку без предварительного прихватывания сварными точками. По той же причине нельзя закреплять некоторые детали в процессе сварки, например, при замене поврежденной части кузова, закрепленной на стенде. После прихвата детали сварными точками ее необходимо освободить для выполнения сварки, а затем снова закрепить для окончательной рихтовки, что позволяет металлу восстановить свою форму и внутреннее равновесие.

Обработка сварного шва молотком выполняется только на листах, сваренных встык. Она может выполняться на плоских или изогнутых участках, но нельзя обрабатывать молотком кромочные швы, соединения в угол или внахлестку.

Конечно, влияние процесса расширения и усадки является более сложным, чем показано в данном разделе. Тем не менее, рассказанного для специалистов по кузовным работам достаточно.

Дефекты кислородно-ацетиленовой сварки. Основным дефектом при проведении сварочных работ является непровар, возникающий вследствие большой скорости перемещения, из-за этого металл расплавляется не на всю толщину. При осмотре изнаночной стороны сварного шва будет отсутствовать след провара металла.

При сварке плашмя или под наклоном хороший провар определяется по внешнему виду зоны расплавленного металла. Поверхность расплава должна быть слегка вогнутой. Если поверхность расплава плоская и очень узкая, то провара не произошло. Если расплав металла шва оседает и становится широким, необходимо на короткое время поднять горелку, чтобы избежать прожигания металла.

Другим основным дефектом при сварке с присадочным металлом является налипание расплавленного металла на металл свариваемых деталей, нагретых до красного цвета, но не доведенных до плавления. Этот дефект виден при небольшом разъединении краев сварного шва. В этом случае разошедшиеся стыки следует снова проварить. Этот дефект можно заметить и во время сварки, если пруток присадочного металла слишком наклонен к поверхности свариваемых деталей. Желобки или бороздки вдоль сварного шва возникают при очень сильном пламени и недостаточной наплавке. Искажение свойств металла заключается в том, что в результате разрегулировки пламени может происходить насыщение его углеродом или окисление, тогда сварка является некачественной и не подлежит восстановлению.

Путь к IT у всех бывает очень тернистый. Я например в детстве хотел быть сварщиком - это же так красиво, когда вокруг летят брызги расплавленного металла! Но как-то не сложилось: мне начали выписывать журнал «Юный техник», где на последней странице одного из номеров рассказывали про робота, управляемого компьютером БК-0010… Но пунктик-то остался…

Также кто-то наверняка помнит передачу «Очумелые ручки», где из пластиковых бутылок делали различные креативные (как бы сказали сейчас) вещи.

Под катом - я покажу, как из пластиковой бутылки, инсулинового шприца, нескольких метров резинового шланга, клеевого пистолета (куда же без него) и некоторых других вещей, которые можно найти в каждом доме* сделать самую настоящую кислородно-ацетиленовую сварку.

Теория

Температура пламени зависит от теплоты сгорания топлива и теплоемкости продуктов реакции. Когда мы сжигаем что-то в воздухе - нагревать приходится и азот (которого почти 80%), потому температура пламени в воздухе обычно не высокая (~1500-2000C и ниже). А вот в чистом кислороде, при правильном соотношении объема горючего и кислорода - греть нужно только продукты реакции, и достижимы намного более высокие температуры.

Температура пламени зависит от теплоты сгорания топлива и теплоемкости продуктов реакции. Когда мы сжигаем что-то в воздухе - нагревать приходится и азот (которого почти 80%), потому температура пламени в воздухе обычно не высокая (~1500-2000C и ниже). А вот в чистом кислороде, при правильном соотношении объема горючего и кислорода - греть нужно только продукты реакции, и достижимы намного более высокие температуры. Как топливо обычно рассматривают углеводороды. Углерод при сгорании дает углекислый газ, а водород - воду. Вода имеет очень большую теплоемкость (4.183 против 1.4 кДж/(кг*К)), соответственно, чем больше в горючем будет углерода, и меньше водорода - тем выше в первом приближении потенциально достижимая температура.

Наилучшее сочетание - у ацетилена C 2 H 2 , а например у метана CH 4 и пропана C 3 H 8 - это соотношение намного хуже.

Но существуют и другие соединения с равным количеством углерода и водорода - например бензол, C 6 H 6 . Помимо токсичности бензола, при его сгорании выделяется меньше энергии, т.к. в ацетилене «лишняя» энергия запасена в нестабильной тройной углеродной связи, что и обеспечивает ему одну из наибольших температур горения в кислороде - 3150 °C.

Но существуют и другие соединения с равным количеством углерода и водорода - например бензол, C 6 H 6 . Помимо токсичности бензола, при его сгорании выделяется меньше энергии, т.к. в ацетилене «лишняя» энергия запасена в нестабильной тройной углеродной связи, что и обеспечивает ему одну из наибольших температур горения в кислороде - 3150 °C.

Эта лишняя энергия (~16%) может выделится во время самопроизвольной детонации сжатого ацетилена даже без доступа воздуха (продуктом реакции будет как раз бензол и винилацетилен). Wikipedia утверждает, что для этого нужно давление всего в 2 атмосферы - но я в шприце сжимал ацетилен до 4-5 атмосфер и ничего не происходило (видимо нужны катализаторы, удар или повышенная температура). В любом случае, из-за этого эффекта ацетилен в сжатом виде не хранят, а растворяют его в баллонах в ацетоне. Но есть и более простой и безопасный при маленьких объемах способ получения ацетилена - реакция карбида кальция с водой. Именно этот способ и будет использоваться.

Что примечательно, достигнуть еще бОльшей температуры можно - если использовать как топливо вещества, не содержащие водорода вообще: cyanogen (привет Android), (CN) 2 - горит при 4525 °C и dicyanoacetylene C 4 N 2 , горит при 4990 °C (опять благодаря тройным углеродным связям, и меньшему относительному количеству лишнего азота). Но практически с этой целью их не используют из-за токсичности.

Безопасность

Сжатые кислород и ацетилен в баллонах - могут быть очень опасны при малейших нарушениях правил эксплуатации, потому их я конечно использовать не буду.Ацетилен будет генерироваться из небольшого количества карбида кальция (~100г на одну сессию), в бутылке объемом 0.5л. Изначально я хотел использовать 2л, чтобы давление было более равномерное - но посмотрев на YouTube как взрывается литр ацетилена с кислородом - решил урезать осетра. Чтобы не создавалось опасного давление в генераторе - выход ацетилена на горелке никогда нельзя перекрывать. Генератор ацетилена нужно охлаждать - иначе будет «саморазгон» реакции из-за нагрева.

Кислород - будет генерироваться медицинским концентратором кислорода, что относительно безопасно.

Могла быть еще опасность накачать кислорода в генератор ацетилена с последующим хлопком - но для этого нужно, чтобы не сработал защитный клапан в генераторе кислорода, и был заблокирован (грязью например) выход газа из горелки.

И конечно работать нужно в специальных очках - не только для защиты от брызг металла, но и ультрафиолетового излучения пламени (т.е. прозрачные пластиковые защитные очки тут не подойдут).

Чтобы не допустить скапливания взрывоопасной концентрации ацетилена в случае утечек - вентилятор постоянно обдувал рабочее место + все операции проводились на открытом воздухе.

Также существует проблема «обратного удара»: когда скорость течения газа в горелке становится слишком маленькая, пламя уходит внутрь горелки с хлопком, и если в ацетилене есть воздух - пламя может дойти до генератора ацетилена. Потому я не поджигал ацетилен сразу после начала реакции, а ждал ~15-30 секунд пока воздух не будет вытеснен. Также эта проблема может быть решена добавлением водяного клапана на пути ацетилена.

Конструкция

Итак, нам понадобится генератор кислорода. В моем случае - медицинский кислородный концентратор Atmung (цена порядка 20к рублей - но он, к счастью, уже был в наличии). Может генерировать 1 литр в минуту 95% кислорода, и бОльшие объемы при снижении концентрации. Работает по принципу короткоцикловой безнагревной адсорбции - за счет различной скорости прохождения газов через поры цеолита:

Далее - стандартная ацетиленовая горелка «Малютка», у неё самое маленькое сопло, куплена в интернет-магазине (960 рублей):

Мой генератор ацетилена работает следующим образом: вода из банки, стоящей на высоте 1-2 метра (для создания давления) через иглу инсулинового шприца маленькими каплями капает на карбид кальция в бутылке. Как только давление вырастает из-за выделившегося газа - вода капать перестает, до тех пор пока давление не снизится. Таким образом система стабилизирует сама себя. Тем не менее, генератор в банке с холодной водой - чтобы не допустить излишнего нагрева:

Результат

Пламя ацетилена в воздухе сильно коптит, и выглядит вполне заурядно:С включением кислорода все меняется:

Можно плавить и поджигать сталь, резать все-таки не хватает мощности (надо брать более толстый наконечник, увеличивать давление):

Оказалось, гибкое стеклянное «оптоволокно» получается автомагически - когда расплавленное стекло капает, как только толщина шейки становится достаточно маленькой, оно очень быстро остывает и дальше не утончается.

Можно плавить стекло как масло, запаивать капсулы из стеклянных трубок:

Задача жизни выполнена, надеюсь и вам было интересно:-)

PS. И не повторяйте это дома.

Дополнение от специалиста (@freuser):

С точки зрения профессионального сварщика (30 лет, 11 стажа, из них 2 именно газосварка):

Статья гожая, в общем дисклеймеры правильные. Стоит добавить, что работы ведутся на несгораемых поверхностях (искры летят метра на 2 от ветра, а капли металла даже потемневшие до обычных цветов могут прожечь обувь, если она является туфлями.)Конструкция генератора называется ВК (вода на карбид), есть еще КВ и ВВ (гуглится со схемами, копирайт еще советский:)).

К видео комментариев нет, особо и смотреть нечего (с моей точки зрения), только стоит добавить, что большие стекла (или целые бутылки), а также камень/бетон/некоторые кирпичи при нагревании могут лопнуть/расслоиться с образованием низколетящих осколков, которые замечательно впиваются и вплавляются в кожу (особенно на лице), правда, на миллиметр, не более, и легко вынимаются оттуда.

Еще хотел бы ответить именно на habrahabr.ru/post/185720/#comment_6461342 : это не обратный удар, вернее не то, от чего предостерегал Nepherhotep, а просто горелка либо перегрелась, либо, скорее, от малого давления и близкого от сопла препятствия (либо засора внутри сопла) пламя пошло навстречу потоку, к инжектору (в этой горелке он под накидной гайкой, между ней и вентилями), но дальше не двинулось. А обычно под обратным ударом понимается случай, когда пламя проскочило инжектор и пошло по шлангу навстречу источнику. Бывает два вида обратных ударов (один я наблюдал воочию): пламя идет по ацетиленовому шлангу (обычное горение, только конец шланга постоянно обгорает и пламя движется равномерно к баллону/генератору) и по кислородному (тут все красивее - шланг вдруг 20-30-сантиметровым куском вспыхивает и превращается в лохмотья, секундная пауза - следующий отрезок и т.д. до самого баллона.) Хотя второй случай - редкость. Простейшая защита - пережимаешь шланг в отдалении, придавливаешь ногой (не забываем про туфли) и орешь напарнику «Санька, баллоны закрывай, *** !!» Для более цивильной защиты можно сделать водяные затворы - тоже бутылка, две трубки, одна до дна - входящая, вторая короткая - на горелку. До половины наливается водой и все, пузырьки красиво бегут))

Теги:

- ацетилен

- кислород

- жжем напалмом

- cyanogen

Кислородно-ацетиленовая сварка называется автогенной, так как соединеняет детали из одинакового металла путем их плавления. Жесткое неразъемное соединение получается путем местного плавления кромок соединяемых деталей при нагреве пламенем кислородно-ацетиленовой горелки. Жидкий металл, получаемый при этом, образует неразрывный расплав, в который при необходимости вводится присадочный металл.

Пламя кислородно-ацетиленовой горелки создается горением ацетилена в другом газе – кислороде.

Ацетилен получают в ацетиленовых генераторах и тут же его используют. Как и кислород, ацетилен может быть в баллоне. Из баллона газ проходит через редуктор, затем смешивается в сварочной горелке, на выходе которой его поджигают, создавая кислородно-ацетиленовое пламя.

Сырьем для получения ацетилена являются карбид кальция и вода. Карбид кальция представляет собой твердое вещество, по внешнему виду и твердости напоминающее камень. Его получают путем соединения углерода с известью в электрической печи при температуре 3000°С. Затем дробят и укладывают в бочки, на которых указывается размер камней, что является важной характеристикой для использования карбида в генераторах. Бочку необходимо закрывать герметично, так как карбид кальция сильно поглощает пары воды, содержащиеся в воздухе. При этом скорость реакции намного медленнее, чем в генераторе, тем не менее, в результате ее также получается ацетилен, который может смешиваться с воздухом, находящимся в бочке, и образовывать взрывчатую смесь.

Ацетилен получается в результате реакции карбида кальция с водой. Этот газ обладает особым запахом, возникающим особенно в генераторах, в которых не происходит очистка ацетилена от сероводорода. При сварке кузова обычно используют контактные генераторы высокого давления. Генераторы выполнены с жестким газометром и имеют камеру для заполнения водой. По мере увеличения давления ацетилена он выжимает воду в камеру нагнетания и отделяет воду от контакта с карбидом кальция. При понижении давления в газометре зеркало воды поднимается и реакция возобновляется. Образующаяся известь выпадает в осадок на дно бачка и должна удаляться при каждой новой зарядке генератора. Сухие клапаны и водяные затворы предназначены для предотвращения возврата кислорода в газометр. В баллонах ацетилен растворен в ацетоне, которым пропитана пористая ткань. Максимальная емкость баллона составляет 1000 л/ч.

На станциях автосервиса в зависимости от их мощности применяют ацетиленовые генераторы – стационарные или передвижные. Наибольшее применение из передвижных нашли однопостовые ацетиленовые генераторы марок АСМ– 1,25-3; АСВ-1,25; АНВ-1,25 производительностью 1,25 м 3 /ч. Из стационарных применяют генераторы марок ГРК-10-68 производительностью 10 м 3 /ч. В этом случае сварочные посты снабжаются ацетиленом по трубопроводам централизованной раздачи.

Широко применяются для обеспечения работы газосварочных постов находят баллоны со сжиженным газом, в том числе и с ацетиленом. Ацетилен поставляют в баллонах типа 100 или БАС-158, кислород – в баллонах типа 150 и 150Л. Углекислый газ хранят и транспортируют в баллонах типа 150.

Редукторы для понижения давления газа, отбираемого из баллона, выпускают 18 типоразмеров (на различные давления и производительность). При газопламенной сварке кузовных деталей применяют редукторы марок ДКП-1-65 – для кислорода, ДАП-1-65 – для ацетилена, ДЗД-1-59М – для углекислого газа. Для централизованного питания постов кислородом от распределительных рамп применяют рамповые редукторы марки КРР 61.

Шланги изготовляют из вулканизированной резины с тканевой прослойкой или нитяной оплеткой, снаружи oтделанной резиновым слоем. Шланги выпускают трех типов: тип I – для ацетилена с рабочим давлением не более 0,608 МПа; тип II – для бензина и керосина с рабочим давлением не более 0,608 МПа; тип III – для кислорода с рабочим давлением не более 1,520 МПа.

Для горелок малой мощности применяют облегченные шланги с внутренним диаметром 6 мм, для горелок большой мощности с внутренним диаметром 16 и 18 мм.

Наружный слой ацетиленовых шлангов имеет красный цвет, шлангов для жидкого топлива – желтый, для кислорода – синий. Длина шланга при работе от баллона должна быть не менее 8 м, а при работе от генератора – не менее 10 м.

Сварочные горелки – основной инструмент при ручной газовой сварке. Они позволяют регулировать тепловую мощность пламени путем изменения расхода горючего газа и кислорода.

Для сварки тонколистовых металлов (0,2-4 мм) применяют горелки малой мощности (Г2; ГС-2; «Звездочка»; «Малютка») с комплектом наконечников № 0; 1; 2; 3. Малые горелки имеют массу 360-400 г и рассчитаны на работу со шлангами внутренним диаметром 6 мм.

К недостаткам газопламенной сварки следует отнести повышенную возможность пожаро– и взрывоопасности, повышенную загазованность рабочих мест. Кроме того, при сварке тонколистовых кузовных деталей наблюдаются их значительные коробления, перегрев и пережог. Трудоемкость доводки такой поверхности до требований товарного вида высока, а срок службы сварочного соединения низок из-за слабой коррозионной стойкости.

Ацетилен в горелке засасывается кислородом, который выходит из инжектора с большой скоростью. В расширяющемся канале газы смешиваются. Набор различных сопел обеспечивает получение пламени различной тепловой интенсивности. Зоной, осуществляющей сварку, является остроконечное пламя.

Подготовка кромок для сварки осуществляется с учетом толщины свариваемого металла и способа применяемой сварки. На практике при кузовных автомобильных работах газовая сварка выполняется на тонких листах. Чтобы после сварки можно было произвести рихтовку, свариваемые листы необходимо выставить в одной плоскости. Способ сварки, применяемый в этом случае, называют левой сваркой.

По возможности и в особенности для выполнения сварки с высокой надежностью, например, сварки лонжеронов, применяют вертикальную сварку с двойным швом.

Сварка внутренних или наружных углов не позволяет производить рихтовку сварных швов тонких листов, однако она может быть очень полезной при соединении труб.

В настоящее время листы толщиной, равной или более 2 мм, обычно сваривают дуговой сваркой.

Подготовка тонких листов под сварку очень простая. Кромки листов обрезаются ножницами или пилой, обеспечивающими прямой рез. Листы плотно состыковывают друг с другом. Если листы подогнаны не точно, их разъединяют и подгоняют, а затем снова состыковывают для выполнения сварки. Если сварочный шов должен быть расположен в углу, то в зависимости от формы детали предпочтительнее применить такой метод, при котором сварку можно выполнять встык отогнутой кромки одного листа с прямой кромкой другого листа, предвидя выполнение в последующем рихтовки.

Сварщик, работающий правой рукой, держит горелку в правой руке, при этом горелку располагает вдоль оси сварного шва, наклоняя ее так, чтобы пламя было направлено налево. Конец пламени удерживают на расстоянии около 1 мм от зеркала расплавленного металла. Горелку перемещают справа налево. В этом случае сопло наклонено в сторону выполненного сварного шва, а струя пламени прогревает линию сварки.

На практике иногда бывает невозможно производить поперечную сварку. Независимо от направления перемещения сопла горелки, оно всегда наклоняется в сторону выполненного сварного шва.

Если сварка производится с присадочным металлом, то его удерживают симметрично соплу, погружая конец присадочного металла короткими быстрыми движениями в расплавленный металл шва.

Сварку без присадочного металла применяют, в частности, в кузовных жестяных работах. Способ левой продольной сварки часто называют кузовной.

Сварка точками. Это предварительная прихватка, заключающаяся в скреплении двух соединяемых деталей короткими сварными строчками, которые называют сварными точками. Эти точки удерживают кромки в необходимом положении в процессе сварки. Сварные точки должны быть достаточно прочными, чтобы под действием расширения при сварке не происходило их разрыва. Однако сварные точки не должны быть и длинными, чтобы их можно было легко разрушить при необходимости подгонки деталей. Сварные точки не должны сильно превышать толщину свариваемой детали, чтобы не являться помехой в процессе выполнения окончательной сварки. Первую точку желательно выполнить посередине линии сварки.

Если сварной шов формирует угол, то первую точку следует выполнить в вершине угла. Если сварка предназначена для ремонта излома, то первую сварную точку выполняют в месте начала излома на листе. Далее сварные точки располагают с интервалом 30 толщин свариваемого листа, однако в большинстве случаев их следует сближать больше (сжатая точечная сварка).

Сварные точки выполняют, начиная от первой, направляя горелку в направлении не схваченных точками участков. При нагреве кромок происходит их расхождение, однако при охлаждении, следующем после плавления, происходит усадка, вызывающая сближение кромок.

Не следует вначале соединять точками два конца сварного шва, а затем выполнять промежуточные точки, так как при этом будет возникать расширение в противоположных направлениях, которое приведет к деформации кромок, вызывающей либо их перекрещивание, либо изменение уровня расположения.

При сварке точками замкнутого шва прямоугольной формы вначале выполняют точки на двух наиболее плоских сторонах, расположенных противоположно друг другу, а затем на двух других более выпуклых сторонах, так как в результате неизбежного защемления деформация, вызванная удлинением будет временно акцентироваться в центре.

При сварке точками без присадочного металла острие пламени приближают к кромкам и расплавляют.

Если расплав металла каждой кромки с трудом соединяется друг с другом, нужно немного поднять горелку, что обычно приводит к образованию единого расплава металла. Следует дать сварной точке затвердеть до ее почернения.

Если нарушился уровень расположения кромок или кромки, не прихваченные точками, налезают друг на друга, нужно подрихтовать последнюю точку. Если несоединенные точками кромки слишком толстые, необходимо полностью охладить последнюю точку, что приведет к максимальной усадке металла. Если этого окажется недостаточным, следует произвести сварку более близко расположенными точками, расплавляя небольшие капли присадочного металла.

Сварка намного облегчается, если подгонка кромок и соединение точками выполнены очень тщательно. В равной степени можно производить сварку кузовных деталей без прихвата точками. Один из свариваемых листов при этом является неподвижным, а другой приваривают сразу, держа горелку в одной руке и направляя второй рукой привариваемый лист так, чтобы кромка листа была установлена для сварки точно.

Выполнение сварки на горизонтально располагаемых деталях кузова. Для выполнения такой сварки, так же как и для прихватки точками, на горелку необходимо установить сопло, соответствующее толщине сварки. Нормальный расход газа 100 л/ч на 1 мм толщины сварки. На практике стандартный расход составляет 50-70 л. Для меньшей горелки принимают и меньший расход. В действительности листовая обшивка кузовов легковых автомобилей имеет толщину менее 1 мм.

После точечного прихвата следует произвести подрихтовку всей линии стыка, соединенного сварочными точками. Нельзя начинать сварку с края листа, так как кромки расходятся. Начинают сварку с внутренней части шва и направляются к краю листа, т.е. выполняют закраину. Затем производят сварку, начиная от закраины, и ведут ее к другому краю.

Если вырез, который подлежит сварке, имеет форму угла, то сварку начинают с вершины угла и ведут ее в направлении одного края, а затем другого. Если производят сварку детали, образующий отверстие посередине панели, то сваривают попарно две противоположные стороны. Перед сваркой производят тщательную регулировку пламени, а затем подводят его на расстояние около 1 мм до поверхности металла. Сопло наклоняют под углом приблизительно равным 45° к оси сварного шва. Как только металл расплавится, горелку равномерно перемещают без смещения в боковом направлении. Поддерживают нормальное плавление металла путем изменения скорости подачи и корректировки угла наклона горелки.

При увеличении наклона сопла проникновение зоны расплавленного металла уменьшается. Поэтому при сварке угол наклона сопла изменяется в пределах 15-45°. Во всех случаях надо иметь наготове пруток присадочного металла, чтобы заполнить случайно образовавшееся при сварке отверстие.

С внутренней стороны сварочный шов должен представлять собой тонкую линию непрерывно расплавленного металла. Сварочный шов должен иметь небольшую ширину – ширина шва должна быть ориентировочно в пределах 3-4 толщин свариваемого листа. После сварки металлу дают охладиться, не смачивая его. Сварочные швы и их закраины необходимо затем отрихтовать, следя за тем, чтобы металл сильно не вытягивался.

Немного иначе выглядит левая сварка.

Она применяется на несъемных деталях автомобиля, особенно в том случае, когда деталь невозможно расположить так, чтобы произвести горизонтальную сварку.

Иными словами, сварочный шов может располагаться в наклонной или вертикальной плоскости. Для выполнения такой сварки, которая еще называется сваркой по месту, устанавливают сопло, производительность которого приблизительно на 30 % меньше той, которая необходима для горизонтальной сварки листов такой же толщины.

Вертикальная сварка двойным швом. Этот тип сварки с высокой надежностью подходит лишь для сварки внутренних деталей, например лонжеронов. Применяют сопло с расходом 60 л/ч. Для прихватывания сварными точками зазор между листами принимают равным двум толщинам. Горелку удерживают под углом около 30° к горизонтали, а присадочный металл – под углом 20° к горизонтали.

В противоположность тому, что было определено для других способов, сварку начинают с создания отверстия. Затем начинают подачу горелки и присадочного металла. Отверстие необходимо сохранять в течение всего процесса сварки. Таким образом, расплавленный металл удерживается отверстием в процессе затвердевания, проникновение расплавленного металла в шов уверенное.

Сварка по внутреннему углу. Горелку перемещают в том же направлении, что и при левой сварке. Устанавливают сопло с расходом 125 л/ч. Сопло наклоняют под углом 45° и удерживают его в плоскости, проходящей через биссектрису внутреннего угла. Присадочный металл располагают симметрично под тем же углом и перемещают по небольшому участку круговой дуги, чтобы заполнить сварочный шов вдоль вертикального листа, а затем остальную часть шва. Это делается для компенсации стекания жидкого металла на горизонтальный лист, в результате чего на вертикальном листе могут образовываться желобки, а иногда и отверстия.

При необходимости для обеспечения равномерного плавки двух соединяемых кромок, производят корректировку расположения сопла горелки. Каждый раз, если это только возможно, свариваемые детали располагают таким образом, чтобы поверхность жидкого металла сварного шва располагалась горизонтально. В этом случае легче выполнять сварку.

Сварка по наружному углу. Перемещение горелки при данном способе производится так же, как и при левой сварке. Используют сопло с расходом 75 л/ч. Свариваемые листы располагают так, чтобы их края образовывали фаску. При возможности следует размещать свариваемые детали так, чтобы фаска располагалась плашмя. В противном случае необходимо удерживать сопло горелки почти горизонтально, что задерживает расплавленный металл.

Эту способ сварки можно практиковать с присадочным металлом или без него. Сварной шов трудно подвергается рихтовке, следовательно, кромка шва остается деформированной.

Влияние температуры сварки на свариваемые детали. Нагрев, позволяющий довести металл до местного плавления, вызывает местное значительное удлинение, пока происходит изменение состояния металла, который из твердого состояния переходит в пластичное, затем в пастообразное и, наконец, в жидкое. За зоной жидкого металла начинается охлаждение металла, которое приводит к уменьшению объема – усадке, пока металл из жидкого состояния переходит в пастообразное, затем в пластическое и твердое.

Экспериментально влияние удлинения и усадки можно наблюдать с использованием оснастки, имеющейся в любой мастерской. Берут С-образный корпус небольшой струбцины, с расстоянием между плечами корпуса, например, 70 мм. Вырезают два образца из листа толщиной 1,5 или 2 мм. Один образец А имеет ширину 15 мм, другой В шириной 60 мм. Длина образцов выбирается равной расстоянию между плечами струбцины. Образец подгоняют так, чтобы он вошел в струбцину без усилия и без зазора.

Теперь можно экспериментировать. Более узкий образец А располагают между плечами корпуса струбцины. Подводят пламя горелки так, чтобы нагревалась центральная часть образца. Под действием теплоты образец расширяется и удлиняется, однако перемещение концов образца блокировано, так они упираются в корпус струбцины. В результате этого образец выгибается. Однако как только температура небольшого участка достигнет значения 550 °С и он станет красным, пластичность этого участка приводит к тому, что деформация, вызванная продольным изгибом, концентрируется на этом участке и становится постоянной. После охлаждения образец сохраняет свою форму. По сравнению с исходной формой стрела прогиба образца составляет 3 мм, а длина становится короче приблизительно на 0,5 мм.

Затем устанавливаем образец В так, чтобы один из его концов встал в одной плоскости с торцами струбцины. Нагревают, как и в предыдущем случае, центральную часть ленточного участка, соединяющего два плеча струбцины. Возникает небольшой продольный прогиб образца, однако гораздо меньший, чем в предыдущем случае, так как остальная часть образца нагревается медленнее и блокирует нагретую зону.

Как только металл нагреется докрасна, образец получает незначительный продольный прогиб. Длина металла между плечами струбцины остается постоянной, а удлинение сопровождается увеличением толщины.

При охлаждении утолщение остается, хотя величина его не настолько большая, чтобы его можно было увидеть, однако путем ощупывания листа большим и указательным пальцами можно ощутить небольшое утолщение. Соседний с нагреваемым участком металл стягивается к его центру. Чтобы восстановить первоначальную форму образца достаточно отбить молотком утолщенный участок и привести его к первоначальной толщине.

Попробуем применить этот опыт на практике. При выполнении соединения сварными точками, мы наблюдаем, что как только металл нагревается, происходит удлинение двух состыкованных кромок, которые давят друг на друга, их длина возрастает, а свободные края временно расходятся. Таким образом, происходит частичное смещение металла соединенных кромок в зоне сварных точек. При охлаждении сварные точки стягивают два листа и могут привести к перехлестыванию несваренных кромок. Это явление можно устранить легким выстукиванием последней сварной точки навесными ударами. Если схваченные сварными точками детали сваривают, то установленные встык кромки при нагреве расширяются. Пока металл не достиг температуры 500° С удлинение небольшой нагретой поверхности вызывает деформацию всего листа при условии, что он тонкий (листовая обшивка кузовов автомобилей) и легко деформируется в направлении предварительно выполненной формы. Если форма листовой детали выпуклая, то лист поднимается. Если форма вогнутая, то лист прогибается. После того, как температура нагрева достигнет 500°С, металл становится пластичным и деформируется на всем протяжении. Повышение температуры сопровождается выдавливанием, т.е. утолщением металла, которое затем поглощается сварочным швом. За жидким расплавом металла ранее расплавленный металл начинает охлаждаться и проходит непрерывно пастообразное состояние, затем пластическое и твердое с уменьшением в объеме (усадкой).

В пастообразном состоянии металл не обладает никакой прочностью. Поэтому необходимо создать очень прочную зону за пастообразным металлом, чтобы удлинение зоны жидкого расплава, расположенного в непосредственной близости с ним, не вызывало расхождения металла. Вот причина, по которой закраину выполняют сплошным швом в направлении края листов. Затем производят сварку от начала закраины в направлении второго конца свариваемых листов. Если требуется заварить трещину, то конец трещины играет роль закраины.

В процессе охлаждения сварочного шва его металл уменьшается в объеме и стягивает окружающий металл. Пока металл сварного шва обладает пластичностью, он может вытягиваться, однако при температуре ниже 500° он сжимается (усаживается) и вызывает растяжение и деформацию соседнего со швом металла. Именно поэтому необходимо производить рихтовку сварного шва, что позволяет восстановить внутреннее равновесие металла.

После медленного охлаждения (для мягкой стали) жестянщик берет наковаленку, прижимает ее с усилием к одной из сторон шва и простукивает шов молотком короткими навесными ударами для уменьшения толщины зоны сварки, что приводит к увеличению поверхности при постоянном объеме. Поверхность сварного шва выравнивается, а металл нагартовывается, что в значительной степени повышает его механическую прочность.

Обращаем внимание: если обработка молотком будет слишком грубая, то почти определенно удлинение металла будет слишком большое, что приведет к образованию пузыря – дефекта, хорошо известного жестянщикам. Этот дефект придется устранять путем выполнения усадочных точек.

Деформации будут значительно меньше, если листы могут свободно удлиняться. Поэтому во всех возможных случаях практикуют сварку без предварительного прихватывания сварными точками. По той же причине нельзя закреплять некоторые детали в процессе сварки, например при замене поврежденной части кузова, закрепленной на стенде. После прихвата детали сварными точками ее необходимо освободить для выполнения сварки, а затем снова закрепить для окончательной рихтовки, что позволяет металлу восстановить свою форму и внутреннее равновесие.

Обработка сварного шва молотком выполняется только на листах, сваренных встык. Она может выполняться на плоских или изогнутых участках, но нельзя обрабатывать молотком кромочные швы, соединения в угол или внахлестку.

Вообще говоря, влияние процесса расширения и усадки является более сложным, чем показано в данном разделе. Тем не менее, рассказанного для специалистов по кузовным работам достаточно.

Дефекты кислородно-ацетиленовой сварки. Основным дефектом при этом является непровар, возникающий вследствие большой скорости перемещения, при котором металл расплавляется не на всю толщину. При осмотре изнаночной стороны сварного шва будет отсутствовать след провара металла.

При сварке плашмя или под наклоном хороший провар определяется по внешнему виду зоны расправленного металла. Поверхность расплава должна быть слегка вогнутой. Если поверхность расплава плоская и очень узкая, то провара не произошло. Если расплав металла шва оседает и становится широким, необходимо на короткое время поднять горелку, чтобы избежать прожигания металла.

Другим основным дефектом при сварке с присадочным металлом является налипание расплавленного металла на металл свариваемых деталей, нагретых до красного цвета, но не доведенных до плавления. Этот дефект виден при небольшом разъединении краев сварного шва. В этом случае разошедшиеся стыки следует снова проварить. Этот дефект можно заметить и во время сварки, если пруток присадочного металла слишком наклонен к поверхности свариваемых деталей. Желобки или бороздки вдоль сварного шва возникают при очень сильном пламени и недостаточной наплавке. Искажение свойств металла заключается в том, что в результате разрегулировки пламени может происходить насыщение его углеродом или окисление, тогда сварка является некачественной и не подлежит восстановлению.

Ацетиленовая сварка представляет собой вид газопламенной сварки. Начало ее широкого применения в промышленности для термического соединения металлов пришлось на начало прошлого века. А вот к концу того же столетия наметилось заметное падение использования как газопламенной сварки вообще, так и на ее разновидности на основе ацетилена, что вполне объективно обусловлено технологическим прогрессом, выразившимся в развитии и доступности других видов и способов сварки металлов.

Принцип работы газопламенной сварки основан на высокотемпературном горении газов, в основном таких, как углеводороды с добавлением чистого кислорода.

При применении ацетиленовой сварки используется искусственный газ ацетилен, что при переводе с латыни, по иронии судьбы, означает уксус.

Вся особенность ацетилена, как химического вещества, заключается в строении его молекулы C2H2, которая имеет, кроме двух слабых водородных связей, еще и неустойчивую, но высокоэнергетическую тройную связь между атомами углерода.

Ацетилен получается при простой химической реакции карбида кальция СаС2 с водой. А вот само производство карбида кальция имеет довольно дешевый, с точки зрения промышленного производства, способ. Его получают путем прокаливания негашеной извести СаО и кокса (практически чистого углерода) в специальных печах. Получаемое при этом серое вещество с характерным запахом чеснока и является необходимым сырьем для дальнейшего получения газа ацетилена.

Особенности технологии

Дешевизна промышленного производства исходного сырья в виде карбида кальция и высокая температура пламени при горении с чистым кислородом в 3150⁰ C стали определяющими факторами в превосходстве ацетиленовой сварки над другими видами газопламенной сварки.

Так, при сравнении температуры горения ацетилена и других газов, хорошо вырисовывается его явное преимущество перед ними:

Приведем еще несколько особенностей ацетилена, выраженных в его свойствах:

- температура кипения составляет -83⁰ C, что способствует сравнительно легкому хранению в сжатом или сжиженном состоянии;

- при температуре в -90⁰ C ацетилен затвердевает;

- хорошо растворяется в воде и полностью поглощается органическими растворителями;

- может самопроизвольно взрываться при превышении температуры в 500⁰ C и при достижении давления в 2 атмосферы, но при определенных условиях.

Плюсы и минусы

Одной из особенностей использования газопламенной сварке на основе ацетилена является наличие большого количества как достоинств, так и недостатков.

Accounts

Free Trial

Free Trial

Free Trial

Free Trial

Free Trial

Free Trial

Плюсы оборудования

самая высокая температура пламени горения смеси с чистым кислородом

возможность использования в полевых условиях за счет простого способа получения горючего газа на специальных генераторах непосредственно в месте проведения сварочных работ

способность сваривать чугун, медь, латунь и бронзу

возможность применения для соединения различных видов металлов, имеющих разные температуры плавления

универсальность, работает с разными металлами

возможность плавной регулировки температуры пламени

в сравнении с другими газами для газопламенной сварки, ацетилен является наиболее эффективным

Минусы оборудования

необходимость в высококвалифицированном сварщике и опыте работы с газопламенной сваркой

высокая взрывоопасность, отсюда - особые условия по технике безопасности

возможность возникновения пережогов и перегревов из-за большой зоны термического нагрева, приводящих к значительным деформациям свариваемых деталей

эффективен только при сварке изделий до 5 мм толщиной

нет возможности механизировать и автоматизировать процессы газопламенной сварки

большая загазованность места проведения работ

невозможно обеспечить качественное соединение высоколегированных сталей

Оборудование для ацетиленовой сварки

Так как процесс ацетиленовой сварки основывается на горении смеси газов один, из которых ацетилен, а другой - кислород, то для возможности проведения такого технологического процесса потребуется:

- Емкость для хранения кислорода. При мобильной версии оборудования - это стандартный кислородный баллон сине-голубого цвета для хранения и транспортировки сжатого кислорода на 40 л. Причем существует и более облегченная версия на 10 л. На промышленном производстве, при наличии собственной кислородной станции, подачу кислорода осуществляют по системе кислородопроводов.

- Емкость для генерации или хранения ацетилена. Для этого в одном варианте использовались стандартные баллоны для хранения и транспортировки сжатого газа серого цвета или сниженного, но уже красного цвета. В этом случае ацетилен вырабатывался промышленным способом, а баллоны заправлялись на специальных газогенераторных станциях.

Но наиболее широкое распространение имели так называемые газогенераторы, которые служили для генерации ацетилена непосредственно на месте проведения сварочных работ из карбида кальция. Такой аппарат представлял собой небольшую герметичную емкость, в свою очередь состоящую из двух объемных отделений: внешнего и внутреннего, имеющих общую нижнюю полость.

наиболее широкое распространение имели так называемые газогенераторы, которые служили для генерации ацетилена непосредственно на месте проведения сварочных работ из карбида кальция. Такой аппарат представлял собой небольшую герметичную емкость, в свою очередь состоящую из двух объемных отделений: внешнего и внутреннего, имеющих общую нижнюю полость.

Работа такого генератора происходила гениально просто. На дно аппарата заливалась вода до определенного уровня, а во внутреннее отделение помещалась металлическая корзина с кусками карбида кальция так, чтобы низ корзины погрузился в воду для начала химической реакции. Далее, емкость генератора герметично закрывалась и генерируемый газ для сварки забирался из специального патрубка. В случае, если разбор газа отставал от объемов выработки, образовавшийся «лишний» газ во внутреннем объеме, создавая избыточное давление, выдавливал воду во внешний объем, чем обезвоживал корзину с карбидом и останавливал процесс генерации ацетилена. Во время проведения сварочных работ такой ход процессов в генераторе повторялся неоднократно.

- Дополнительное газобаллонное оборудование, состоящее из резиновых кислородных шлангов, как правило, рассчитанных на 10-16 атм и газовых редукторов для каждого вида газа в отдельности. Причем ацетиленовый редуктор имел черный цвет и все резьбовые соединения левосторонней направленности, а вот кислородное оборудование было синего цвета и могло накручиваться только правосторонней резьбой.

Эта резьбовая особенность разделения принадлежности оборудования к тому или иному газу была сделана в целях техники безопасности, чтобы при подготовке к работе сварщик случайно не перепутал шланги и редуктора, так как это могло привести к аварийной ситуации.

- Сварочные горелки, представляющие собой систему трубок с запорно-регулирующими кранами, смесительной камерой и соплом. Так же, как и на редукторах, каждый вид газа имеет свой собственный штуцер с левой или правой резьбой соответственно.

В основном применялись газопламенные горелки с номерами от «0» до «5», что определяло их рабочие возможности по интенсивности истечения газов и силе пламени. Так, нулевой номер применялся для самых тонких деталей, а четвертый и пятый номера были, по сути, уже газовыми резаками и применялись для соединения металла толщиной в 4-5 мм или для различных металлических конструкций.

Сегодня этот вид сварки практически уходит в небытие, оставляя за собой прочные позиции в ювелирной промышленности и точном приборостроении.

А раньше, в 70-90 годах прошлого столетия, ацетиленовый генератор, сделанный своими руками из баллона обычного углекислотного огнетушителя, был одним из самых распространенных и доступных сварочных аппаратов для ремонта кузовов автомобилей в условиях простого гаража.

Если у вас есть свой опыт использования ацетиленовой сварки, то поделитесь им в блоке комментариев.

Чтобы понять, где применяется ацетилен, необходимо изучить и понять, что же это такое. Данное вещество представляет собой горючий бесцветный газ. Его химическая формула - С 2 Н 2 . Газ обладает атомной массой, равной 26,04. Он немного легче воздуха и обладает резким запахом. Получение и применение ацетилена осуществляется лишь в промышленных условиях. Получают данное вещество из путем разложения компонента в воде.

Чем опасен ацетилен

Ограничено его необычайными свойствами. самовоспламеняется. Происходит это при температуре 335°С, а его смесь с кислородом - при температуре от 297 до 306°С, с воздухом - при температуре от 305 до 470°С.

Стоит отметить, что ацетилен технический взрывоопасен. Это было происходит при:

- Повышении температуры до 450-500°С, а также при давлении в 150-200 кПа, что равно 1,5-2 атмосферам.

- Смесь ацетилена и кислорода при атмосферном давлении также опасна, если ацетилена в ней содержится 2,3-93%. Взрыв может произойти от сильного нагрева, открытого пламени и даже от искры.

- При подобных же условиях происходит взрыв смеси воздуха с ацетиленом, если в ней содержится 2,2-80,7 % ацетилена.

- Если газ долго соприкасается с медным или серебряным предметом, то может образоваться ацетиленистое взрывчатое серебро или же медь. Это вещество очень опасно. Взрыв может произойти от сильного удара или же в результате повышения температуры. Работать с газом следует осторожно.

Особенности вещества

Ацетилен, свойства и применение которого до конца не изучены, в результате взрыва может привести к несчастному случаю и сильнейшим разрушениям. Вот некоторые данные. При взрыве одного килограмма данного вещества выделяется в 2 раз больше тепловой энергии, чем при взрыве такого же количества тротила, а также в полтора раза больше, чем при взрыве одного килограмма нитроглицерина.

Области применения ацетилена

Ацетилен - это горючий газ, который используется при газовой сварке. Нередко его используют для кислородной резки. Стоит отметить, что температура горения смеси кислорода и ацетилена может достигать 3300°С. Благодаря этому свойству вещество чаще других используется при сварке. Ацетиленом обычно заменяют и пропан-бутан. Вещество обеспечивает производительность и высокое качество сварки.

Снабжение постов газом для резки и сварки может осуществляться от или же от баллонов с ацетиленом. Для хранения данного вещества обычно используют емкости белого цвета. Как правило, на них присутствует надпись «Ацетилен», нанесенная красной краской. Стоит учесть, что существует ГОСТ 5457-75. Согласно данному документу для обработки металлов применяется технический растворенный ацетилен марки Б или же вещество в газообразном виде.

Сварка ацетиленом: проверка

Технология сварки данным газом достаточно проста. Однако при работе с веществом требуется терпение и внимательность. Для сварки обычно используют специальные горелки, с маркировкой 0-5. Ее выбор зависит от того, какой толщиной обладают свариваемые детали. Следует учесть, что чем больше размер горелки, тем больше расход.

Сварка ацетиленом осуществляется только после того, как оборудование будет проверено и отрегулировано. При этом следует обратить внимание на номер наконечника и номер подающей газ форсунки, которая располагается около рукоятки горелки под гайкой. Также следует проверить все уплотнения.

Процесс сварки

Применение ацетилена при сварке должно осуществляться аккуратно и в соответствии с определенными правилами. Для начала горелку следует продуть газом. Это нужно делать до тех пор, пока не появится запах ацетилена. После этого газ поджигается. При этом следует добавлять кислород, пока пламя не станет более устойчивым. Из редуктора на выходе давление ацетилена должно быть от 2 до 4 атмосфер, а кислорода - от 2 атмосфер.

Для сварки черных металлов требуется нейтральное пламя. Оно обладает четко очерченной короной и условно его можно разделить на три яркие части: ядро - ярко-голубой окрас с зеленоватым отливом, восстановленное пламя - бледно-голубого оттенка, факел пламени. Последние две зоны являются рабочими.

Перед началом работы все детали нужно очистить, а затем подогнать друг к другу. При работе с горелкой также применяют левый и правый способ. В последнем случае происходит медленное остывание шва. Присадочный материал, как правило, перемещается за горелкой. При левом способе повышается эластичность и прочность шва. В данном случае пламя направляется от места сварки. Присадочный материал следует вносить в сварочную ванну только после того, как переместится на следующую позицию горелка.

Правила безопасности

Применение ацетилена без навыков и опыта запрещено. Существует несколько правил, которые следует соблюдать при работе с веществом:

Что делать, если возник пожар

Неправильное применение ацетилена может привести к печальным последствиям. Этот и приносит сильное разрушение. Что же делать, если возник пожар?

- При возникновении пожара следует незамедлительно убрать из опасной зоны все емкости, наполненные ацетиленом. Те баллоны, которые остались, следует постоянно охлаждать обычной водой или же специальным составом. Емкости должны полностью остыть.

- Если воспламенился газ, который выходит из баллона, то следует незамедлительно закрыть емкость. Для этого следует использовать неискрящийся ключ. После этого емкость необходимо остудить.

- При сильном возгорании тушение огня следует осуществлять только с безопасного расстояния. В такой ситуации стоит использовать огнетушители, наполненные составом, содержащим флегматизирующую концентрацию азота 70 % по объему, также 75 % по объему, песок, струи воды, сжатый азот, полотно асбестовое и так далее.

Касса