В учебнике приводятся сведения о свойствах основного сырья для получения асбестоцемента - хризотил-асбеста и портландцемента.

Рассматриваются условия максимального использования в асбестоцементе армирующих свойств волокон асбеста, влияния качества портландцемента на физико-механические показатели асбестоцементных изделий. Приводятся методы расчета оптимального соотношения асбеста и цемента в изделиях.

Описаны применяемые промышленностью технологические приемы обработки асбеста и методы формования различных видов асбестоцементных листовых изделий и труб. Приводятся физико-механические и химические свойства изделий в зависимости от качества применяемых сырьевых материалов и способа их обработки. Указаны области применения основных видов асбестоцементных строительных изделий. Приводятся необходимые технико-экономические данные.

Таблиц 28, рисунков 90, библиография - 60 названий.

Введение

Асбестоцемент, как указывает само название, состоит из асбеста и цемента, весовое соотношение которых в зависимости от вида изделий колеблется от 10/90 до 20/80.

Цемент хорошо сопротивляется сжимающим нагрузкам, но предел его прочности на растяжение в среднем составляет лишь 7-8% предела прочности на сжатие. Поэтому, чтобы получить из цемента материал, обладающий высокой прочностью на сжатие и на растяжение, в него вводят асбест. Волокна асбеста, диаметром примерно 30 мк, равномерно пронизывая массу цемента, подобно металлической арматуре в железобетоне, повышают сопротивляемость материала растягивающим нагрузкам. Введение небольшого количества (10-20%) асбеста в цемент совершенно изменяет физико-механические свойства цементного камня: сопротивляемость растягивающим и ударным нагрузкам резко повышается, теплопроводность значительно падает. Он пробивается гвоздями и легко обрабатывается.

Свежесформованным листам асбестоцемента можно придавать сложную форму (волнистую, полуволнистую или другую), резко повышающую их сопротивление изгибающим нагрузкам. Все это делает асбестоцемент ценным строительным материалом, из которого можно создавать легкие, прочные, несгораемые и долговечные конструкции.

Асбестоцементная промышленность - одна из наиболее быстроразвивающихся отраслей народного хозяйства СССР. Этому способствует наличие в нашей стране мощных месторождений хризотил-асбеста, запасы которых значительно превышают месторождения Канады - основного поставщика этого материала капиталистическим странам. Помимо основного источника хризотил-асбеста - крупнейшего в мире Баженовского - с 1965 г. введены в эксплуатацию два мощных месторождения - Джетыгаринское и Ак-Довуракское, а к 1970 г. вступят в эксплуатацию еще два мощных месторождения - Киембаевское и Молодежное.

Директивами XXIII съезда КПСС намечено увеличить выпуск асбестоцементных изделий в 1966-1970 гг. почти вдвое.

За этот период существенно изменится и ассортимент асбестоцементных изделий. Если до сих пор основную массу продукции составляли кровельные листы для покрытия жилых и общественных зданий, то к концу пятилетия будет значительно увеличен выпуск конструктивных асбестоцементных изделий, крупноразмерных плоских облицовочных листов, асбестоцементных труб для газо- и нефтепроводов, труб для обсадки буровых скважин, крупноразмерных профилированных листов для кровель и стен.

Выполнить эту огромную программу работники асбестоцементной промышленности смогут только путем быстрого внедрения новейшего высокопроизводительного оборудования, максимальной автоматизации и механизации производства. Для этого необходимо хорошо знать асбестоцементное производство и умело использовать новую технику.

Этой цели служит настоящий учебник. За семь лет, прошедших со времени третьего его издания, углубились теоретические представления о процессах, происходящих в системе асбест - цемент, были созданы новые машины, которые с успехом применяются в промышленности. Это аппараты для распушки асбеста, для получения гомогенной водной асбестоцементной массы и формования изделий. Внедряются автоматизированные технологические линии. Все эти изменения автор попытался отобразить в четвертом издании этого учебника.

Поскольку студенты техникумов промышленности строительных материалов проходят специальные курсы по оборудованию асбестоцементных заводов, по технике безопасности, обслуживанию и методам контроля технологических процессов, эти вопросы в учебнике не рассматриваются; не рассматриваются также конструкции применяемых машин и аппаратов; те схемы, которые приводятся в книге, способствуют пониманию и лучшему усвоению описываемых технологических процессов.

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБАЗОВАНИЮ

Белгородский государственный технологический университет им. В.Г. Шухова

Кафедра СМИиК

КУРСОВАЯ РАБОТА

По дисциплине:

«Технология изоляционных строительных материалов и изделий»

«Асбестоцементные кровельные материалы»

Выполнил: студент

Группы ПС-41

Семенков П.Е.

Принял: к.т.н., доц.

Алфимова Н.И.

Белгород 2011

СОДЕРЖАНИЕ

введение………………………………………………………….............…….3

Классификация асбестоцементных изделий.......................5

способы производства.........................................................................8

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА АСБЕСТОЦЕМЕНТНЫХ лИСТОВ..............................................................11

Материалы для производства асбестоцементных изделий................11

Технология производства асбестоцементных изделий......................15

Характеристика готовых изделий.........................................................23

Контроль качества сырья и готовой продукции................26

Техника безопасности при производстве..............................29

Литература.......................................................................................................32

Введение

Асбестоцемент является композиционным материалом. Изготавливают его из цемента, асбеста и воды. Он обладает высокими физико-механическими свойствами благодаря армированию цементного камня тонкими волокнами асбеста: высокой механической прочностью при изгибе, небольшой плотностью, малой теплопроводностью, стойкостью против выщелачивания минерализованными водами, малой водонепроницаемостью и высокой морозостойкостью. Недостатками асбестоцемента являются понижение прочности при насыщении водой, хрупкость и коробление при изменении влажности и токсичность. Основным сырьем для производства асбестоцементных изделий являются асбест 3-, 4-, 5- и 6-го сортов (10...20% по массе), и портландцемент марок 300, 400, 500 (80...90 %). При производстве цветных асбестоцементных изделий наряду с асбестом и цементом применяют красители, а также цветные лаки, эмали и смолы.

На сегодняшний день в России работают более десятка предприятий, производящих шифер. Эти компании расположены в самых разных городах страны, имеют разное оборудование – если на некоторых предприятиях продолжает эксплуатироваться старое оборудование белорусского производства, то на других заводах уже давно работают современные европейски технологические линии. Естественно, в плане качества будут выигрывать последние.

Отечественный шифер нового поколения в настоящее время выпускает шесть из десяти комбинатов России - это ООО «Комбинат «Волна», ОАО АЦИ «Комбинат «Красный Строитель», ОАО «Себряковский комбинат асбестоцементных изделий», ОАО «ЛАТО», ОАО «БелАЦИ».

Невысокая цена, широкая цветовая гамма и конкурентоспособные потребительские качества делают его особенно популярным, и сегодня такой шифер можно смело назвать качественной кровлей для эконом-класса.

Невысокая цена, широкая цветовая гамма и конкурентоспособные потребительские качества делают его особенно популярным, и сегодня такой шифер можно смело назвать качественной кровлей для эконом-класса.

Большая часть поставок импортного шифера в Россию осуществляется из Китая. Китайский шифер характеризуется неплохим качеством, однако по своим потребительским характеристикам он часто уступает отечественным аналогам, а по цене - превышает.

^

1. Классификация асбестоцементных изделий

Асбестоцементные изделия производят более 40 видов. Они подразделяются на листы, трубы, панели и плиты, фасонные детали. Листы производят разные по форме, размерам, виду отделки, способу изготовления и назначению. По форме различа-ют листы плоские и профилированные, а профилированные делят на волнистые, двоякой кривизны и фигурные. Волнистые листы бывают низкого, среднего и высокого профиля, размером в длину до 2000 мм - мелкоразмерные и более 2000 мм - крупноразмерные. В зависимости от назначения различают листы кровельные, стеновые, облицовочные, для элементов строитель-ных конструкций и электротехнические. Трубы асбестоцементные бывают напорные и безнапорные, круглого и прямоугольного сечения, а в зависимости от назначения - водопроводные, газопроводные, канализационные, вентиляционные, обсадные и муфты. Панели и плиты классифицируют по назначению, тех-нологии изготовления и конструкции. По назначению панели и плиты подразделяют на кровельные (покрытия и подвесные потолки), стеновые и перегородки; их производят как цельноформованные, так и из отдельных элементов - сборные, а по конструкции - неутепленные, утепленные и акустические.

Широкое применение для промышленного, жилищного, граж-данского и сельского строительства получили кровельные изде-лия. В промышленном строительстве применяют кровельные изделия для неутепленных и утепленных покрытий. Для неутепленных покрытий в горячих цехах и неотапливаемых складских зданиях используют волнистые (рис. 1) и полуволнистые большеразмерные листы с фасонными деталями.

Рис.1 Волнистый лист обыкновенного профиля ВО:

1 - накрывающая кромка; 2 - накрываемая кромка.

Для утепленных покрытий применяют полые и лотковые плиты. Полые плиты представляют собой два профилированных асбестоцементных листа, соединенных алюминиевыми заклепками и имеющих внутри прокладку из минеральной ваты. Лотковые плиты - это асбестоцементные лотки, заполненные теплоизоляционным материалом.

Волнистые листы перио-дического профиля приме-няют для устройства стено-вых ограждений здания раз-личного назначения.

Листы асбестоцементные волнистые унифицированно-го профиля УВ-7,5 приме-няют для устройства бесчердачных, а также утеплен-ных кровель и стеновых ограждений промышленных и сельскохозяйственных зда-ний и сооружений. Их про-изводят длиной 1750, 2000 и 2500 мм, шириной 1125 мм и толщиной 7,5 мм. Эти плиты обла-дают высокой прочностью при изгибе ие менее 20 МПа и плот-ностью не менее 1700 кг/м 3 ,  морозостойкостью F50. Их изготов-ляют на автоматизированных линиях беспрокладочным способом.

морозостойкостью F50. Их изготов-ляют на автоматизированных линиях беспрокладочным способом.

Листы асбестоцементные волнистые унифицированного про-филя УВ-6 выпускают длиной 1750, 2000 и 2500 мм, ширииой 1125 мм и толщиной 6,0 мм, с шагом волны 200 мм и высотой рядовой волны 54 мм, пределом прочности при изгибе не менее 18 МПа, плотностью 1700 кг/м 3 и морозостойкостью не менее F25. Листы УВ-б-1750 применяют для чердачных кровель жилых и общественных зданий, листы УВ-б-2000 - для свесов чердач-ных кровель и стеновых ограждений производственных зданий и УВ-б-2500 - для стеновых ограждений зданий и сооружений.

Листы асбестоцементные волнистого профиля СВ-40 исполь-зуют для кровельных покрытий в массовом жилищном строитель-стве, а также для стеновых ограждающих конструкций промыш-ленных и сельскохозяйственных зданий и сооружений. Их вы-пускают длиной 1750 мм и 2500 мм, шириной 1130 мм и толщи-ной 5 и б мм, с шагом волны 150 мм и высотой 40 мм.

^

2. Способы производства

Производство асбестоцементных изделий включает следующие операции:

1) расщепление (распушка) асбеста на тонкие волокна;

2) приготовление асбестоцементной суспензии;

3) отфильтрование из жидкой асбестоце-ментной массы тонкого полотна;

4) формование из него изделий: волнистых (кровельных) и плоских листов, труб, вентиляционных коробов и др.; придание изделиям необходимой плотности и формы путем пресования, выгибания, резки (требуемых размеров);

5) твердение изделий в пропарочных камерах, водных бассейнах, автоклавах и выдерживание их в утепленных складах до приобретения заданной прочности.

Распушку асбеста производят сначала на бегунах, а затем в голлендере. Голлендер - резервуар, внутри ко-торого вращается барабан с ножами. В голлендере смешивают цемент, асбест и воду. Из голлендера полученная масса идет в ковшовую мешалку, а затем поступает формовочную машину (рис. 2). Рабочая часть листоформовочной машины состоит из ванны с асбестоцементной суспен-зией и полого каркасного барабана, обтянутого металли-ческой сеткой. При вращении барабана на металлической сетке отфильтровывается гонкий слой асбестоцемента, ко-торый снимает бесконечная лета технического сукна и переносит на металлический форматный барабан, навивающий концентрические слои асбестоцементной смеси..

Рис.2 Схема формовочной машины:

1 - мешалка; 2

- ванна; 3

- пере-городка; 4

- сетчатый цилиндр; 5, 13, 15

- промывные трубки; 6

- при-жимный вал; 7

- сукно; 8

- верхняя вакуум-коробка; 9

- металлический форматный цилиндр; 10

- опорный (ведущий) вал; 1 - направляющие валики; 12 -

нижняя вакуум-коробка; 14

- отбойный валик; 16

- отжим-ные валы; F

1

,

F

2

,

F 3 - давления, со-здаваемые грузами, пружинами или гидравлическими цилиндрами.

Когда слой асбестоцемента на форматном барабане достигнет необходимой толщины, его разрезают по образующей цилиндра. Получаемый сырой асбестоцементный лист поступает на конвейер для дальнейшей обработки: его разрезают по требуемым размерам, прессуют под давлением 30- 40 МПа, а для получения профилированных листов волнируют. Асбестоцементные листы СВ и УВ имеют одну пониженную волну (рис. 3), которая при монтаже кровли должна быть перекрыта волной нормальной высоты соседнего листа. Кроме описанного «мокрого способа» формования асбестоцементных изделий применяют полусухой и сухой способы. При полусухом способе изделия форму-ют из концентрированной (сметанообразной) массы с влажностью 30-35% на специальных машинах бесслойного формования изделий при сильном уплотнении.

Рис.3 Асбестоцементные волнистые листы унифицированного профиля а-

профиль листа; б -детали профиля.

При сухом способе формования производят распушку асбеста и смешивание его с цементом и молотым песком в сухом состоянии. Затем эту смесь, увлажненную до 14-16%, уплотняют на конвейерной линии под прессом или вал-ками.

^

3. Технология производства асбестоцементных листов

3.1 Материалы для производства асбестоцементных изделий

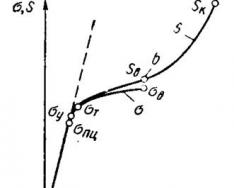

Портландцемент применяют в качестве вяжущего для производства асбестоцементных изделий. Он должен быстро гидра-тировать, но сравнительно медленно схватываться. Нарастание прочности изделия должно происходить достаточно быстро для перехода полуфабриката в готовую продукцию.

Схватывание и твердение цемента осуществляется в специфич-ных условиях. Начальная гидратация протекает при очень большом водоцементном отношении. В процессе отсоса жидкой фазы происходит фильтрование части новообразований и мелких зерен клинкера и, кроме того, физико-химическое воздействие асбеста на процессы твердения цемента в композиции. Для удов-летворения требований ГОСТ 9835-77 для производства асбес-тоцементных изделий используют специальный портландцемент с удельной поверхностью 2200...3200 см 2 /г. Количество добавок в цементе устанавливают с согласия потребителя, но не более 3% (за исключением гипса). Гипс добавляют для регулирования сроков схватывания в количестве не менее 1,5% и не более 3,5% от массы цемента, считая на S0 3 .

По минералогическому составу портландцемент должен быть алитовым (с содержанием трехкальциевого силиката не менее 52%), обеспечивающим высокую производительность формовоч-ных машин и интенсивное нарастание прочности асбестоцемента. Содержание трехкальциевого алюмината ограничивается, так как он дает малую прочность асбестоцементных изделий и низ-кую морозостойкость; свободный оксид кальция в цементе не должен превышать 1%, а оксид магния - 5%.

Формование асбестоцементных изделий продолжается доль-ше, чем изделий из бетона. В связи с этим начало схватывания у цемента для асбестоцементных изделий должно наступать несколько позже, чем у обычного портландцемента, - не ранее 1,5 ч с момента затворения водой, а конец - не позднее 10 ч после начала затворения.

Формование асбестоцементных изделий продолжается доль-ше, чем изделий из бетона. В связи с этим начало схватывания у цемента для асбестоцементных изделий должно наступать несколько позже, чем у обычного портландцемента, - не ранее 1,5 ч с момента затворения водой, а конец - не позднее 10 ч после начала затворения.

Асбестом называют группу минералов, имеющих волокнистое строение и при механическом воздействии способных распа-даться на тончайшие волокна. В производстве асбестоцемент-ных изделий применяют хризотил-асбест. Мировая добыча хри-зотил-асбеста составляет 95 %, а вся группа кислотостойких асбестов - не более 5%. Химический состав хризотил-асбеста. (теоретический) выражается формулой 3MgO*2SiCО 2 *2H 2 О, т. е. он является гидросиликатом магния.

Молекулы асбеста прочно связаны между собой лишь в од-ном направлении, боковая же связь с соседними молекулами крайне слаба. Этим свойством объясняется очень высокая проч-ность асбеста на растяжение вдоль волокон и хорошая распушиваемость - расщепление поперек волокон. Диаметр волокна хризотил-асбеста колеблется от 0,00001 до 0,000003 мм, практи-чески хризотил-асбест распушивается до среднего диаметра во-локон 0,02 мм; следовательно, такое волокно является пучком огромного количества элементарных волокон. В среднем предел прочности при растяжении волокон асбеста равен 3000 МПа, но так как при распушке волокна асбеста подвергаются сжи-мающим, ударным и другим воздействиям, то прочность волокон после распушки снижается до 600...800 МПа, что соответствует прочности высококачественной стальной проволоки.

Асбест обладает большой адсорбционной способностью. в смеси с портландцементом при смачивании водой он адсор-бирует, т.е. хорошо удерживает на своей поверхности продукты гидратации цемента, связывающие волокна асбеста, поэтому асбестоцемент является как бы тонкоармированным цементным камнем. Хризотил-асбест несгораем, однако при температуре 110°С он начинает терять адсорбционную воду, предел прочности при растяжении снижается до 10%, а при 368°С испаряется вся адсорбционная вода, что приводит к снижению прочности на 25...30%. После охлаждения асбест восстанавливает из воз-духа потерянную влагу и прежние свойства. При нагревании асбеста до температуры более 550°С удаляется химически свя-занная вода, теряются эластичность и прочность, асбест стано-вится хрупким, и после охлаждения свойства его не восстанав-ливаются. При температуре около 1550°С хризотил-асбест пла-вится. Асбест имеет малую тепло- и электропроводность, высокую щелочестойкость и слабую кислотостойкость.

Асбест обладает большой адсорбционной способностью. в смеси с портландцементом при смачивании водой он адсор-бирует, т.е. хорошо удерживает на своей поверхности продукты гидратации цемента, связывающие волокна асбеста, поэтому асбестоцемент является как бы тонкоармированным цементным камнем. Хризотил-асбест несгораем, однако при температуре 110°С он начинает терять адсорбционную воду, предел прочности при растяжении снижается до 10%, а при 368°С испаряется вся адсорбционная вода, что приводит к снижению прочности на 25...30%. После охлаждения асбест восстанавливает из воз-духа потерянную влагу и прежние свойства. При нагревании асбеста до температуры более 550°С удаляется химически свя-занная вода, теряются эластичность и прочность, асбест стано-вится хрупким, и после охлаждения свойства его не восстанав-ливаются. При температуре около 1550°С хризотил-асбест пла-вится. Асбест имеет малую тепло- и электропроводность, высокую щелочестойкость и слабую кислотостойкость.

Качество асбестоцементных изделий во многом зависит от качества асбеста и тонкости помола цемента. В соответствии с ГОСТом качество хризотил-асбеста характеризуется следую-щими показателями: текстурой (степень распушенности воло-кон), средней длиной волокна, эластичностью, влажностью, сте-пенью засоренности пылью.

Наибольшее влияние на качество продукции оказывает длина волокон асбеста, поэтому она является основным признаком, по которому асбест делят на сорта и марки. В зависимости от длины волокон установлено восемь сортов хризотил-асбеста. Асбест с наиболее длинными волокнами (более 18 мм) относят к 0-му и 1-му сортам, а с наиболее короткими (менее 1 мм) - к  7-му сорту. Для производства асбестоцементных изделий при-меняют 3, 4, 5 и 6-й сорта с длиной волокон от 10 мм и менее до нескольких сотых.

7-му сорту. Для производства асбестоцементных изделий при-меняют 3, 4, 5 и 6-й сорта с длиной волокон от 10 мм и менее до нескольких сотых.

Вода в производстве асбестоцементных изделий потребляется на приготовление асбестоцементной смеси и промывку сукон и сетчатых цилиндров формовочной машины. Вода, применяемая для производства асбестоцементных изделий, не должна содер-жать глинистых примесей, органических веществ и минеральных солей. Глинистые частицы, осаждаясь на поверхности асбесто-вых волокон, уменьшают их сцепление с цементом, затрудняют фильтрацию асбестоцементной суспензии и снижают механиче-скую прочность изделий. Органические примеси замедляют гид-ратацию вяжущего.

Производство асбестоцементных изделий связано с большим расходом воды. В отходящей воде содержится значительное количество асбеста и цемента, поэтому ее возвращают в техноло-гический цикл. Работа на оборотной технологической воде позво-ляет не только избежать загрязнения среды, но и дает преимущества. Насыщенность оборотной воды ионами Са 2+ и S0 4 2- препятствует вымыванию гипса и предотвращает преждевремен-ное схватывание, отсутствие в ней С0 2 ликвидирует забивание сеток карбонатом кальция. Наиболее благоприятной является температура 20...25°С. При температуре ниже 10°С производи-тельность формовочных агрегатов падает, а твердение изделий замедляется. Слишком же высокая температура воды может вызвать быстрое схватывание цемента.

Краски используют для окраски стеновых плиток и листов. Применяют цветные цементы или минеральные щелочестойкие пигменты, обладающие высокой красящей способностью, свето- и атмосфероустойчивостью и не взаимодействующие с продукта-ми гидратации цемента. Это редоксайд  (искусственный железо-оксидный), сурик железный, природная мумия, охра, оксид хро-ма, ультрамарин, пероксид марганца и др. Листы, предназна-ченные для облицовки стен и панелей санитарных узлов и кухонь, покрывают водонепроницаемыми эмалями и лаками, по-лученными на основе полимеров (глифталевых, перхлорвиниловых, нитроцеллюлозных).

(искусственный железо-оксидный), сурик железный, природная мумия, охра, оксид хро-ма, ультрамарин, пероксид марганца и др. Листы, предназна-ченные для облицовки стен и панелей санитарных узлов и кухонь, покрывают водонепроницаемыми эмалями и лаками, по-лученными на основе полимеров (глифталевых, перхлорвиниловых, нитроцеллюлозных).

^

3.2 Технология производства асбестоцементных изделий

В настоящее время существует три способа производства асбестоцементных изделий: мокрый способ - из асбестоцементной суспензии, полусухой - из асбестоцементной массы и су-хой - из сухой асбестоцементной смеси. Наиболее широкое рас-пространение получил мокрый способ. Два других применяют только в опытных установках.

Технологическая схема производства асбестоцементных изде-лий мокрым способом состоит из следующих основных процес-сов: складирования и хранения основных материалов; составле-ния смески асбеста из нескольких сортов и марок, распушки смески асбеста, приготовления асбестоцементной массы, силосования (складирования) асбестоцементной массы, формования асбесто-цементных изделий (облицовочные листы и кровельные плитки дополнительно прессуются), предварительного твердения отфор-мованных изделий, механической обработки изделий, твердения изделий, складирования.

Асбест доставляют на заводы в бумажных мешках в желез-нодорожных вагонах. На заводе хранят в закрытом складе на деревянном полу в отдельных отсеках для разных марок и сор-тов. Если асбест поступил на  склад в таре, то его можно хранить в штабелях. Над каждым отсеком или штабелем указывают сорт и марку асбеста.

склад в таре, то его можно хранить в штабелях. Над каждым отсеком или штабелем указывают сорт и марку асбеста.

Для изготовления изделий устанавливают состав смески асбеста. Так, для асбестоцементных волнистых листов, приме-няемых для покрытия кровель жилых зданий, смеска асбеста установлена следующая: 50% асбеста 5-го сорта, 50% асбеста6-го сорта, причем общее содержание мягкой текстуры не должно превышать 50%, в том числе содержание в смеске асбеста М-60-40 не должно быть более 15%. Сорта асбеста и их процентное содержание в применяемых смесках нормируют специальными технологическими картами.

Распушка асбеста определяет в значительной мере качество продукции. Различают три вида распушки: сухую, мокрую и полусухую.

При мокром способе распушки (рис. 4) асбест замачивают воде 3...5 дней, затем смеску разми-нают на бегунах.

Рис. 4 Схемы распушки асбеста мокрым способом: 1 - склад асбеста; 2 - участок для составления смески асбеста; 3 - дозатор; 4 - бегуны с увлажнением асбеста; 5 - голлендер.

Вода проникает в микрощели и оказывает раскли-нивающее действие, вследствие чего волокна распушиваются легче и лучше. Увлажнение асбеста повы-шает эластичность волокон, что уве-личивает сопротивление излому при обработке на бегунах.

Вода проникает в микрощели и оказывает раскли-нивающее действие, вследствие чего волокна распушиваются легче и лучше. Увлажнение асбеста повы-шает эластичность волокон, что уве-личивает сопротивление излому при обработке на бегунах.

В настоящее время для обминания асбеста все большее распространение получает валковая машина (рис. 5). В отличие от бегунов эта машина выпускает высококаче-ственный обмятый асбест непрерывным потоком.

Рис. 5 Механизированная установка для смешивания, увлажнения и обминания смески асбеста: 1 - бункер асбеста; 2 - питатель; 3 - до-затор; 4 - смеситель-увлажнитель; 5 - разравнивающее устройство; 6 - разравнивающий валик; 7 - валковая машина; 8 - свободно вращающиеся валки; 9 - пневматическое устройство; 10 - приводиые валки. Окончательно асбест распушивается в голлендере, а затем в него добавляют цемент и воду и перемешивают до получения однородной асбестоцементной массы. Голлендер (рис. 6) представляет собой металлическую или железобетонную ванну, разделенную посередине продольной перего-родкой, не доходящей до краев.

Окончательно асбест распушивается в голлендере, а затем в него добавляют цемент и воду и перемешивают до получения однородной асбестоцементной массы. Голлендер (рис. 6) представляет собой металлическую или железобетонную ванну, разделенную посередине продольной перего-родкой, не доходящей до краев.

Рис. 6 Голлендер периодического действия:

1, 7- каналы; 2 - ванна; 3 - перегородки; 4 - вал барабана; 5 - ножевой барабан; 6 - шкив; 8- съемный кожух; 9 - горка; 10 - рамка с ножами; 11 - клапан; 12 - патрубок; 13 - ножи.

В одной половине ванны распо-ложен барабан, снабженный стальными ножами. Под барабаном на дне ванны помещена чугунная коробка, в которой находится гребенка, расположенная под углом 1,5...2,5° к оси барабана. Ванну наполовину заполняют водой, затем подают предварительно распушенный асбест. При вращении барабана (180... 240 мин -1) смесь увлекается в зазор между ножами барабана и гребенкой, перебрасывается через горку, проходит по ванне и вновь попадает под барабан. Циркуляция смеси продолжается до 10 мин, степень распушки волокна при этом должна состав-лять 90...95%. Затем загружают цемент, добавляют воду и про-изводят дополнительное перемешивание. К концу перемешивания почти весь цемент адсорбируется на волокнах асбеста. Дозировка составляющих асбестоцементной массы равна: асбеста - 10...18%, цемента - 82...90%; для производства труб: воды - 97%, а листовых асбестоцементных материалов - около 95%.

Голлендер - аппарат периодического действия. Для непре-рывного питания формовочной машины необходимо создать запас асбестоцементной массы в ковшовом смесителе (чане), кото-рый бы периодически пополнялся из голлендера. Перемешивание находящейся в ней массы осуществляется крестовиной с лопастя-ми. На одном валу с крестовиной находится каркасный круг - «ковшовый элеватор». Ковши зачерпывают массу из чана и по-дают в приемную коробку листоформовочной или трубоформо-вочной машины.

Голлендер - аппарат периодического действия. Для непре-рывного питания формовочной машины необходимо создать запас асбестоцементной массы в ковшовом смесителе (чане), кото-рый бы периодически пополнялся из голлендера. Перемешивание находящейся в ней массы осуществляется крестовиной с лопастя-ми. На одном валу с крестовиной находится каркасный круг - «ковшовый элеватор». Ковши зачерпывают массу из чана и по-дают в приемную коробку листоформовочной или трубоформо-вочной машины.

В настоящее время на предприятиях внедрены голлендеры непрерывного действия (рис. 7) большой производительности. Вода и асбест непрерывно загру-жаются в ванну с одного конца голлендера, а готовая асбесто-вая суспензия выливается с другого конца. Производительность голлендера непрерывного действия соответствует производительности валкового обминателя.

При использовании голлендера и валковой машины непрерыв-ного действия асбестоцементную массу приготовляют непрерывным потоком. Смешивание непрерывно поступающей асбестоцементной суспензии с цементной суспензией произво-дится в винтовом смесителе, а оттуда асбестоцементная масса поступает в ковшовый смеситель или непосредственно в ванну формовочной машины.

Рис. 7 Голлендер непрерывного действия;

1-поступление асбеста; 2 - поступление воды; 3 - выход асбестовой суспензии. Формование является наиболее важным процессом в произ-водстве асбестоцементных изделий. Формуют изделия на листо-формовочных и трубоформовочных машинах. Листоформовочная машина (рис. 1) состоит из металлической ванны, в ко-торую непрерывно по желобу подается жидкая асбестоцементная масса. В ванну помещен полый каркасный барабан (сетчатый цилиндр), обтянутый металлической сеткой. К поверхности сетчатого цилиндра валом прижимается лента конвейера. Ведущий опорный вал приводит в движение ленту, которая вращает сетчатый цилиндр.

Формование является наиболее важным процессом в произ-водстве асбестоцементных изделий. Формуют изделия на листо-формовочных и трубоформовочных машинах. Листоформовочная машина (рис. 1) состоит из металлической ванны, в ко-торую непрерывно по желобу подается жидкая асбестоцементная масса. В ванну помещен полый каркасный барабан (сетчатый цилиндр), обтянутый металлической сеткой. К поверхности сетчатого цилиндра валом прижимается лента конвейера. Ведущий опорный вал приводит в движение ленту, которая вращает сетчатый цилиндр.  Асбестоцементная масса тонким слоем осаждается на поверхности металлической сетки барабана, частично на ней обезвоживается за счет фильтрации воды сквозь сетку и при вращении снимается с барабана, равномерно размещаясь на движущейся ленте. Асбестоцементная масса, перемещаясь на ленте, проходит через вакуум-коробку, где обезвоживается, затем переходит на вращающийся форматный барабан, навивается на него концентрическими слоями и уплотняется.

Асбестоцементная масса тонким слоем осаждается на поверхности металлической сетки барабана, частично на ней обезвоживается за счет фильтрации воды сквозь сетку и при вращении снимается с барабана, равномерно размещаясь на движущейся ленте. Асбестоцементная масса, перемещаясь на ленте, проходит через вакуум-коробку, где обезвоживается, затем переходит на вращающийся форматный барабан, навивается на него концентрическими слоями и уплотняется.

При изготовлении листовых асбестоцементных изделий навитую на форматный барабан массу определенной толщины разрезают и снимают с барабана. Полученные листы разрезают на листы установленного размера и подают в пропарочные ка-меры. Листы, предназначенные для волнировки, после снятия с форматного барабана разрезают на форматы и укладывают в формы на металлические волнистые прокладки.

В целях получения повышенной механической прочности и плотности асбестоцементные листовые изделия прессуют на гид-равлических прессах под давлением до 40 МПа. Для приобре-тения изделиями в кратчайшие сроки необходимой прочности их пропаривают или выдерживают сначала на воздухе при нормаль-ной температуре, а затем в бассейнах с теплой водой.

Твердение асбестоцементных листовых изделий, изготовлен-ных на портландцементе, происходит в две стадии. Первая - предварительное твердение в пропарочных камерах периодиче-ского действия (ямных или туннельных) при температуре 50...60°С в течение 12... 16 ч. После пропаривания листовые изделия освобождают от металлических прокладок и подвергают меха-нической обработке (обрезке кромок, пробивке отверстий и т. п.). Окончательно отформованные листы направляют в утепленный склад, где происходит вторая стадия твердения в течение не менее 7 сут. Асбестоцементные изделия, изготовленные на песчани-стом портландцементе, после формования направляют в автокла-вы для запарки при температуре 172...174°С и рабочем давлении до 0,8 МПа.

По достижении необходимой прочности изделия подвергают механической обработке.

В настоящее время разработан новый комплект оборудования технологической линии автоматизированного производства крупнопанельных асбестоцементных листов на базе плоскосетчатой машины (рис. 8.21). Технологическая линия состоит из двух уча-стков: заготовительного, в котором производится приготовление асбестоцементной массы, и листоформовочного, в котором осуществляется формование изделий. Для приготовления асбесто-цементной массы асбестовая шихта подается со склада в бункер питателя асбеста, далее отвешивается дозатором по массе и поступает в смеситель-увлажнитель, в котором асбест перемешивается и увлажняется до 33%. Увлажненная асбестовая шихта подается в валковую машину для обминания асбеста встречно вращающимися гладкими валками, а из нее поступает в машину для гидравлической распушки, куда одновременно поступает необходимое количество воды для получения асбестовой суспензии. Приготовленная асбестовая суспензия и оттарированный дозатором по массе цемент поступают в смеситель асбестоце-ментной массы. Перемешивание асбеста с цементом в смесителе происходит в вертикально нисходящем потоке асбестовой суспензии при одновременном воздействии вращающихся и неподвижных лопастей. Приготовленная асбестоцементная масса по-ступает в ковшовый смеситель, который питает плоскосетчатую листоформовочную машину. Производительность оборудования заготовительного отделения- 60 м 3 /ч асбестоцементной массы 18%-ной концентрации, что обеспечивает выпуск 12 тыс. усл. пл/ч.

В настоящее время разработан новый комплект оборудования технологической линии автоматизированного производства крупнопанельных асбестоцементных листов на базе плоскосетчатой машины (рис. 8.21). Технологическая линия состоит из двух уча-стков: заготовительного, в котором производится приготовление асбестоцементной массы, и листоформовочного, в котором осуществляется формование изделий. Для приготовления асбесто-цементной массы асбестовая шихта подается со склада в бункер питателя асбеста, далее отвешивается дозатором по массе и поступает в смеситель-увлажнитель, в котором асбест перемешивается и увлажняется до 33%. Увлажненная асбестовая шихта подается в валковую машину для обминания асбеста встречно вращающимися гладкими валками, а из нее поступает в машину для гидравлической распушки, куда одновременно поступает необходимое количество воды для получения асбестовой суспензии. Приготовленная асбестовая суспензия и оттарированный дозатором по массе цемент поступают в смеситель асбестоце-ментной массы. Перемешивание асбеста с цементом в смесителе происходит в вертикально нисходящем потоке асбестовой суспензии при одновременном воздействии вращающихся и неподвижных лопастей. Приготовленная асбестоцементная масса по-ступает в ковшовый смеситель, который питает плоскосетчатую листоформовочную машину. Производительность оборудования заготовительного отделения- 60 м 3 /ч асбестоцементной массы 18%-ной концентрации, что обеспечивает выпуск 12 тыс. усл. пл/ч.

Плоскосетчатая листоформовочная машина обеспечивает непрерывную выдачу асбестоцементной суспензии на сетку машины, осуществляет обезвоживание суспензии, формование асбестоцементной ленты, уплотнение и дополнительное обезвоживание асбестоцементного листа. Отформованная асбестоцементная лента дополнительно уплотняется на прессе, а затем направляется на раскрой сырой асбестоцементной ленты на листы заданных размеров. Последние подвергают волнировке, затем укладывают в стопы и помещают на 3,5...4 ч. в специальные ка-меры предварительного твердения при температуре 40...60°С и влажности 90...95%.

Плоскосетчатая листоформовочная машина обеспечивает непрерывную выдачу асбестоцементной суспензии на сетку машины, осуществляет обезвоживание суспензии, формование асбестоцементной ленты, уплотнение и дополнительное обезвоживание асбестоцементного листа. Отформованная асбестоцементная лента дополнительно уплотняется на прессе, а затем направляется на раскрой сырой асбестоцементной ленты на листы заданных размеров. Последние подвергают волнировке, затем укладывают в стопы и помещают на 3,5...4 ч. в специальные ка-меры предварительного твердения при температуре 40...60°С и влажности 90...95%.

Рассмотренный способ производства асбестоцементных плит снижает себестоимость продукции на 7% по сравнению с существующими. Степень автоматизации этого способа достигает 98% при 100%-ной механизации на основных технологических линиях.

^

3.3 Характеристика готовых изделий

Свойства асбестоцементных изделий определяют следующими факторами: качеством цемента, маркой асбеста, их количествен-ным соотношением по массе, степенью распушки асбеста, расположением волокон асбеста в изделии, степенью уплотнения массы, условиями и продолжительностью твердения, а также влажностью асбестоцемента. Асбестоцементные изделия облада-ют высокой сопротивляемостью разрыву, изгибу и сжатию. Асбестоцементные непрессованные изделия имеют предел проч-ности при растяжении 10...17 МПа, при изгибе 16...27 МПа, а  прессованные асбестоцементные изделия имеют предел прочности при растяжении 20...25 МПа, а при изгибе - 27...42 МПа. С возрастом механическая прочность и плотность изделий возрастают. Асбестоцемент легко пилится, сверлится и шлифуется. Изделия из асбестоцемента обладают высокой морозостойкостью и водо-непроницаемостью, под влиянием влаги не корродируют, поэтому могут применяться без окраски. По сравнению со сталью и чугуном они имеют в несколько раз меньше теплопроводность и (в 3,5...4 раза) плотность. Асбестоцемент обладает высокими электроизоляционными свойствами. Недостатками асбестоцементных изделий являются малое сопротивление удару и коробление.

прессованные асбестоцементные изделия имеют предел прочности при растяжении 20...25 МПа, а при изгибе - 27...42 МПа. С возрастом механическая прочность и плотность изделий возрастают. Асбестоцемент легко пилится, сверлится и шлифуется. Изделия из асбестоцемента обладают высокой морозостойкостью и водо-непроницаемостью, под влиянием влаги не корродируют, поэтому могут применяться без окраски. По сравнению со сталью и чугуном они имеют в несколько раз меньше теплопроводность и (в 3,5...4 раза) плотность. Асбестоцемент обладает высокими электроизоляционными свойствами. Недостатками асбестоцементных изделий являются малое сопротивление удару и коробление.

Внешний вид:

Листы и детали могут выпускаться окрашенными и неокрашенными.

Листы и детали не должны иметь отколов, пробоин и сквозных трещин.

Допускаются малозначительные дефекты:

Отдельные сдиры протяженностью в любом направлении не более 100 мм;

Отдельные щербины с одной стороны листа (детали) размером не более 15 мм в направлении, перпендикулярном кромке изделия. Общая величина щербин, измеренная вдоль кромки изделия, не должна превышать 60 мм;

Отдельные поверхностные разрывы длиной не более 100 мм и шириной 2 мм.

Суммарное число малозначительных дефектов на одном листе (детали) в любой комбинации не должно быть более трех, а число листов (деталей) с такими дефектами в выборке не должно быть более одной трети ее объема.

Цвет окрашенных листов и деталей и интенсивность их окраски должны соответствовать образцам-эталонам, утвержденным предприятием-изготовителем.

Поверхность листов и деталей должна быть равномерно окрашенной, без высолов и пятен, видимых на расстоянии 10 м. Окрашенная поверхность листов и деталей должна быть устойчива к истиранию. Прочность цветного покрытия, измеряемая количеством израсходованного при истирании кварцевого песка, должна быть не менее 3 кг.

Физико-механические показатели листов и деталей должны соответствовать указанным в таблице 1.

Таблица 1

^ 4. Контроль качества сырья и готовой продукции

Одними из основных этапов технологии изготовления отделочных материалов являются контроль за качеством поступающего сырья, за всеми технологическими операциями, а также контроль уже готовой продукции. Контроль качества исходного сырья заключается в следующем: каждую партию поступающего на завод сырья предприятие-поставщик должно снабжать паспортом, а непосредственно контроль ведет заводская лаборатория, которая проверяет их внешний вид, для каждого вида сырья отбирают пробы, проводят испытания и определяют соответствие показателей свойств с требованиями ГОСТа.

Методы контроля - по ГОСТ 8747 -88 и ГОСТ 30340-95:

1. Длину деталей измеряют следующим образом:

Коньковых и упрощенных коньковых деталей - вдоль оси раструбной части;

Равнобокой угловой детали - вдоль одной из боковых кромок;

Лотковой детали - вдоль оси детали.

2. Ширину коньковых и упрощенных коньковых деталей измеряют один раз посередине детали с использованием прямоугольных упоров; ширину равнобокой угловой детали и лотковой детали - у обеих торцевых кромок на расстоянии 30 - 50 мм от кромки.

Каждое измерение должно быть в пределах допускаемых отклонений.

3. Высоту каждой рядовой волны и перекрывающей волны коньковых деталей измеряют с торцевой стороны волнистой части.

4. Испытание сосредоточенной штамповой нагрузкой следует проводить для листов:

Профиля 40/150 - по схеме с двумя пролетами с расстоянием между опорами l , равным (750±5) мм в осях;

Профили 54/200 - по схеме с одним пролетом с расстоянием между опорами l , равным (1500±5) мм в осях.

5. Величина предела прочности при изгибе отдельного образца не должна быть ниже нормативной, более чем на 10 %.

Результаты испытания и анализа лаборатория сообщает в отдел технического контроля, который дает разрешение на передачу сырья в производство или бракует его, т.е. возвращает сырье, обязательно со своими результатами испытаний, предприятию-поставщику.

К задачам контроля за технологическими процессами относят проверку очередности и правильности операции, расход сырьевых материалов и соответствие рецептуры, расход электроэнергии, пара, воздуха, размеров поперечного сечения выпускаемых изделий, их внешний вид и т.д.

К задачам контроля за технологическими процессами относят проверку очередности и правильности операции, расход сырьевых материалов и соответствие рецептуры, расход электроэнергии, пара, воздуха, размеров поперечного сечения выпускаемых изделий, их внешний вид и т.д.

Параметры всех технологических процессов задаются заводской лабораторией, контролируются отделом технического контроля, а также цеховыми лабораториями. Все контрольно-измерительные и весовые приборы периодически проверяются в соответствии с правилами.

Качество готовой продукции на соответствие с требованием ГОСТа или ТУ контролирует заводская лаборатория. Для характеристики внешнего вида материала, определения размеров, формы, а также проведения физико-химических и механических испытаний от каждой партии отбирают определенное его количество, затем из отобранной пробы материала в установленном порядке изготавливают требуемое количество образцов и подвергают их всем испытаниям, регламентированных ГОСТом, после чего дают заключение о его качестве.

Результаты испытаний включают в паспорт-документ, который сопровождает каждую партию, отгружаемой заказчику продукции и удовлетворяющий соответствие её требованиям стандарта.

Кроме результатов испытаний в паспорте указывают наименование, адрес предприятия-изготовителя, марку и сорт изделия, основные внешние признаки, массу или количество изделий в партии, дату изготовления и розничную цену.

^

5. Техника безопасности при производстве

Как известно, некоторые отделочные материалы, связующие и другие составляющие пластические массы (кроме минеральных наполнителей и пигментов), обладают достаточной токсичностью и пожароопасностью.

Токсичные полимеры могут вызывать заболевания людей, занятых их переработкой. Эти материалы, а также продукты их разложения, которые образуются в процессе производства отделочных материалов, попадая в грунт, воду рек и озер, отравляют природный и животный мир.

Токсичными и горючими является и большинство пластификаторов, вредное воздействие на организм человека оказывают многие отвердители и стабилизаторы. Токсичными и взрывоопасными является большинство растворителей, ацетон, бензол, которые широко применяются в производстве красок и мастик. Заводы, выпускающие полимерные композиционные материалы, характеризуются следующими правилами охраны труда и противопожарной безопасности:

Хранение и транспортирование токсичных сырьевых материалов только в плотно закрываемой таре;

Ограждены движущиеся части механизмов и машин, различных производственных емкостей: бункеров, резервуаров и т.д.;

Надежная теплоизоляция установок и агрегатов, работающих при повышенных температурах;

Обеспечение общей вентиляции всех рабочих помещений и в том числе местная у каждой машины и агрегата, при работе которых выделяются вредные вещества;

Заземление всех электродвигателей, пусковых устройств и агрегатов для предотвращения образования статистического электричества и искр;

Размещение в изолируемых помещениях технологических линий, связанных с токсичным выделением веществ и пыли.

Рабочие должны своевременно проходить инструктаж по технике безопасности и противопожарной технике, строго соблюдать правила личной гигиены, кроме того, рабочие снабжаются специальной одеждой и дополнительными средствами защиты. Также, на что следует обратить внимание, рабочие помещения должны быть снабжены материалами для медицинской помощи пострадавшим.

Рабочие должны своевременно проходить инструктаж по технике безопасности и противопожарной технике, строго соблюдать правила личной гигиены, кроме того, рабочие снабжаются специальной одеждой и дополнительными средствами защиты. Также, на что следует обратить внимание, рабочие помещения должны быть снабжены материалами для медицинской помощи пострадавшим.

В целях защиты окружающей среды от загрязнения все вентиляционные выбросы и сточные воды, следует обязательно подвергать специальной чистке, которая исключала бы попадание в воздух, грунт и водоемы каких-либо загрязняющих веществ.

ЗАКЛЮЧЕНИЕ

Асбестоцементная кровля имеет ряд отличных качеств. Шифер обладает высокой водонепроницаемостью, он устойчив к воздействию высоких и низких температур, без труда переносит резкие термические перепады и перепады влажности. Так же, асбестоцементные волнистые листы, имея сравнительно не большой вес, способны выдерживать значительные снеговые нагрузки. Важным достоинством шифера является его высокая огнеустойчивость, что выгодно отличает асбестоцементное плиты от многих других кровельных покрытий. Стоит отметить низкую стоимость этого материала, делающую его доступным широкому кругу потребителей. Немаловажным качеством асбестоцемента является его теплоизоляционные свойства. К тому же, при монтаже шифера нет необходимости подкладки пароизоляции, так как под ним практически не образуется конденсат.

К сожалению, при всех своих достоинствах, асбестоцементная кровля имеет ряд незначительных недостатков. Кровля из шифера со временем может покрыться лишайниками, внешняя поверхность местами вспучивается, появляются трещины и сколы, что приводит к снижению её водозащитных качеств. В этом случае можно провести не сложный ремонт кровли без особых материальных затрат.

Несмотря на некоторые незначительные недостатки асбестоцементной кровли, отличные потребительские качества шиферного покрытия сделали его поистине народным и популярным строительным материалом.

Литература

Г орчаков В.И . Строительные материалы: Учеб. для вузов / Горчаков В.И., Баженов Ю.М. - М.: Стойиздат, 1986. - 688 с.

Комар А.Г. Строительные материалы и изделия: Учеб. для инж.-экон. спец. строит. вузов / Комар А.Г. - 5-е изд., перераб. и доп. - М.: Высш. шк., 1988. - 527 с.

Технология изоляционных строительных материалов и изделии: методические указания к выполнению курсовой работы для студентов дневного и заочного обучения специальности 270106 (290600) / сост. А. Н. Хархардин. Н. И. Алфимова. - Белгород: Изд-во БГТУ, 2010. - 23 с.

ГОСТ 30340-95 «Листы асбестоцементные волнистые».

Асбестоцемент - искусственный каменный материал, получаемый при затвердевании смеси портландцемента, асбеста (15...20 % от массы цемента) и воды. Асбест хорошо сцепляется с твердеющим цементом, и благодаря высокой прочности при растяжении асбестовое волокно армирует материал по всему объему, т. е. получается дисперсно-армированный бетон (фибробетон).

Асбестоцемент при сравнительно небольшой плотности (1600...2000 кг/м 3) обладает высокими прочностными показателями (предел прочности при изгибе до 30 МПа, а при сжатии до 90 МПа, ударная вязкость в пределах 1800-2500 Дж/м 2). Он долговечен, морозостоек (через 50 циклов замораживания-оттаивания теряет не более 10 % прочности) и практически водонепроницаем.

Асбестоцементные изделия в основном производят отливкой жидко-вязкой массы на частую металлическую сетку с последующим обезвоживанием и формованием. Таким образом, получают плоские и волнистые листы и трубы.

Используется и другой способ формования асбестоцементных изделий - экструзия - выдавливание пластичной массы, как при производстве кирпича. Таким образом получают погонажные изделия: подоконные плиты, швеллеры, пустотелые плиты и панели.

Асбестоцементные изделия

Шифер

Волнистые кровельные листы («шифер» от немец. Schiefet - кровельный сланец) - основной вид листовых асбестоцементных изделий. Шифер широко используют в качестве кровельного материала (его доля в общем объеме производства кровельных материалов - около 50 %). Применяют для покрытия крыш открытых складов, торговых палаток, ларьков, павильонов, навесов для велосипедов, гаражей, остановок городского и междугороднего транспорта.

Кровельные листы выпускают 6 типоразмеров: длиной 1,2...2,5 м; шириной 0,69...1,15 м; толщиной 5,5...7,5 мм.

Первоначально шифер выпускали в виде плоских листов размером 40 × 40 см.

Кроме обычных, выпускают листы, окрашенные атмосферостойкими красками, как в массе, так и с поверхности. В последнее время начался выпуск плоских листов с фигурной кромкой, имитирующих мелкоштучную черепицу. Долговечность асбестоцементных кровель - до 50 лет.

Преимущества применения:

Крыша из шифера дешевле, чем черепица и жесть в несколько раз;

Достаточно низкие затраты на содержание кровли;

Шифер устойчив к биологическому воздействию (гниению, вредной грибнице);

Не ржавеет, не горит;

Обладает низкой теплопроводностью;

Высокой морозостойкостью;

Высокой прочностью (выдерживает значительную снеговую нагрузку);

Противостоит сильным порывам ветра, поглощает шум дождя и порывы ветра в ненастную погоду;

Водонепроницаем;

Легко поддается механической обработке;

Обеспечивает почти неограниченную продолжительность эксплуатации;

Монтаж кровли можно вести круглогодично, он не требует высокой квалификации исполнителей и больших трудозатрат;

Достаточно быстро осуществляется возведение кровельных конструкций;

Возможна комплектация пластиковыми и металлическими элементами отделки (уголки, полосы, козырьки);

Простота ремонта кровли при возможности восстановления локальных повреждений возможно без нарушения общего покрытия;

Конкурентоспособная стоимость;

Долговечность.

Кровля из окрашенного шифера хорошо сочетается с фасадами домов, гармонично вписывается в окружающий пейзаж. Широкая цветовая гамма обеспечит гармонию любого архитектурного ансамбля.

Листы асбестоцементные плоские (шифер плоский) прессованные и непрессованные, предназначены для изготовления и облицовки строительных конструкций широкого профиля - санитарно-технические кабины, настилы полов промышленных помещений, перегородки, вентиляционные шахты, короба, подоконные доски, оконные перемычки, опалубки, в качестве элементов оросителей градирен на электростанциях.

Применяют для наружной и внутренней облицовки жилых, общественных и промышленных зданий, навесных вентилируемых фасадов. Используют для монтажа стеновых панелей типа «сендвич», что позволяет эффективно утеплить здания (можно заложить слой утеплителя до 200 мм.), при строительстве разнообразных комплексов, павильонов, ларьков, а так же в качестве плиты перекрытия, перегородок, ограждений для балконов, лоджий, при обустройстве погреба и т.д.

Садоводы и огородники применяют плоские листы для устройства беседок, грядок, вольеров, дорожек, небольших хозяйственных построек (туалет, душевая кабина, различные навесы для хозяйственных нужд), при строительстве заборов.

Выпускаются в соответствии с требованиями ГОСТ 18124-95 с размерами в плане 3500x1500, 1500x1000 при толщине 6, 8, 10, 12, 16, 20, 25, 30, 35, 40 мм.

Преимущества применения:

· имеют высокие прочностные показатели;

· стойки к агрессивным средам и почвам;

· пожаробезопасны (относятся к группе негорючих строительных материалов);

· надежны и долговечны;

· легко поддаются механической обработке с помощью дисковой пилы или ножовки, что позволяет принимать различные архитектурные решения;

· быстрый монтаж;

· монтаж плоских листов не требует высокой квалификации исполнителей и больших трудозатрат;

· декорирование листа (на плоский лист можно наносить краску, разнообразные отделочные материалы);

· возможность комплектации пластиковыми и металлическими элементами отделки (уголки, полосы, козырьки);

· конкурентоспособная стоимость;

· долговечность.

АЦЭИД

Доски асбестоцементные электротехнические дугостойкие (АЦЭИД), предназначены для изготовления электрораспределительных щитов, деталей и оснований электрических машин и аппаратов, а так же корпусов дугогасительных камер, прокладок и плит индукционных печей, ограждений электропечей и т.д. Они используются там, где необходима защита и работа при высоких напряжениях, а также используется как конструкции, к которым предъявляются повышенные требования по прочностным показателям в сравнении с асбестоцементным листом.

Применяется при изготовлении искрогасительных перегородок в электроприборостроении. Используется как конструкционный строительный материал (перекрытия, подоконные доски, перегородки), характеризуемый высокой прочностью и пожаробезопасностью. В случае применения в качестве строительных конструкций для зданий лечебно-профилактических, детских и других учреждений, где требуется проведение систематической влажной дезинфекции, доски должны быть покрыты 2-3 слоями масляной краски или другими покрытиями, выдерживающими действие дезрастворов.

Выпускаются в соответствии с требованиями ГОСТ 4248-92 с размерами в плане 3500x1500, 1500x1000 при толщине 6, 8, 10, 12, 16, 20, 25, 30, 35, 40мм.

Преимущества применения:

· высокая механическая прочность;

· обладает дугостойкостью;

· повышенная электрическая прочность;

· использование при высоких температурах;

· стойкость к агрессивным средам;

· пожаробезопасность;

· экологичность;

· надежность и долговечность;

· процесс монтажа можно вести круглогодично;

· монтаж листов не требует высокой квалификации исполнителей и больших трудозатрат;

· простота ремонта объекта при необходимости восстановления локальных повреждений возможно без нарушения общего покрытия;

· декорирование листа (на лист можно наносить краску, разнообразные отделочные материалы с разнообразной фактурой) - возможность комплектации пластиковыми и металлическими элементами отделки (уголки, полосы);

· конкурентоспособная стоимость.

Трубы

Асбестоцементные трубы - очень перспективный вид труб самого широкого назначения, обладающих комплексом ценных свойств. Они не подвержены коррозии как металлические, значительно легче их и не склонны к обрастанию. За счет низкой теплопроводности у асбестоцементных труб меньше проблем с промерзанием. Асбестоцементные трубы соединяются с помощью муфт.

Асбестоцементные трубыявляются продукцией самого широкого назначения обладающей комплексом ценных свойств:

В 3 раза легче металлических труб;

Не ржавеют, не горят, не замерзают;

Не склонны к «зарастанию»;

Им не требуется защита от блуждающих токов и грунтовых вод;

Трение воды по стенкам меньше, чем у металлических труб, что увеличивает их пропускную способность и сокращает расход энергии на перекачивание жидкостей;

Сокращаются затраты на строительно-монтажные работы на 50-60% (экономичность прокладки систем отопления и горячего водоснабжения а/ц трубами с увеличением диаметра трубопровода возрастает);

Минимальная продолжительность строительства;

До минимума сокращаются затраты на теплоизоляцию (является теплоизолятором, теплопроводность асбеста в 60 раз меньше теплопроводности стали);

Не электропроводны;

Пожаробезопасны;

Воздействие воды (горячей или холодной) придает им дополнительную прочность;

Большой срок службы 30-35 лет.

Асбестоцементные трубы выпускают безнапорные и напорные, отличающиеся толщиной и прочностными показателями.

Трубы безнапорные.

Выпускаются в соответствии с требованиямиГОСТ 1839-80 для труб диаметром 100 мм и 150 мм, а для труб диаметром 200, 250, 300, 400 и 500 мм применяютТУ 5786-006-00281594-2002.

Используются для устройства наружных трубопроводов безнапорной канализации(канализационные трубы), дымоходов (дымовые трубы), воздуховодов, газоходов, мусоропроводов в жилых зданиях, при прокладке дренажных коллекторов (дренажные трубы), для водоотливов через дороги и переезды, кабелей телефонной связи и электрокабелей, вместо металлических и деревянных столбиков для заборов, для замены кирпича при устройстве погребов, для перекрытия крыш гаражей и промышленных зданий, для сооружения столбчатых фундаментов под одноэтажные или сборно-щитовые садовые домики.

Трубы напорные.

Выпускаются в соответствии с требованиями ГОСТ 539-80 класса ВТ-6, ВТ-9 и ВТ-12.

Используются для прокладки напорных сетей питьевой и технической воды, для напорных водопроводных, мелиоративных и оросительных систем, для напорной канализации (канализационные трубы), теплотрасс, вентиляции, для дренажных коллекторов (дренажные трубы), дымоходов (дымовые трубы), воздуховодов, газоходов, для теплоизоляции в тепловых агрегатах, в нефтепроводах, для фундаментов в заболоченных местах, для устройства водоотводов через дороги и переезды, для столбов и заборов, в качестве обсадных труб скважин, колодцев, для изготовления долговечных лотков-кормушек для скота, для изготовления гаражных перекрытий, водостоков.

Муфты–кольца.

Для соединения асбестоцементных труб безнапорных служат:

Асбестоцементные муфты;

Полиэтиленовые муфты.

Для соединения асбестоцементных труб напорных служат:

Асбестоцементные муфты типа САМ

Для уплотнения муфтовых соединений применяются резиновые кольца, герметизирующие стыковое соединение.

Метод стыкования асбестоцементных труб с применением полиэтиленовых муфт:

1) надвигание муфт на конец одной трубы

2) вдвигание в муфту конца второй трубы

Резиновые кольца после пребывания при температуре ниже 5 о С перед монтажом муфтового соединения должны быть выдержаны при температуре (23+5) о С не менее 24 часов. Допускается монтировать кольца при температуре от минус 20 до плюс 50 о С без непосредственного воздействия солнечного облучения не более 7 часов. Монтаж колец должен производиться без перекосов, скручивания и механических повреждений.

Трубы поставляются вместе с муфтами и резиновыми кольцами, при этом число муфт должно быть равно числу труб, а число резиновых колец вдвое превышать число муфт.

Технологическая схема производства асбестоцементных изделий включает: прием, складирование и подачу цемента и асбеста в производство; накопление технологической воды, ее рекуперацию; составление смеси, обмятие и распушку асбеста, приготовление асбестоцементной массы с накоплением ее в промежуточной емкости; формование из асбестоцементной массы листовых заготовок (накатов) или труб; раскрой листовых заготовок на форматы и придание им заданной формы; термовлажностную обработку асбестоцементных изделий в процессе их твердения; механическую обработку затвердевших изделий и проверку качества изделий подать в производство сырье - цемент, асбест различных марок, воду. Затем составить смеску из асбеста различных марок, обмять и распушить, а затем из асбестовой смески, цемента и воды приготовить порцию асбестоцементной массы и выдать ее в промежуточную емкость - накопитель для питания формовочных машин. Технологическая схема приготовления асбестоцементной массы дана на рис.4.19.

Рис 4.19.

- 1 - приемный бункер асбеста; 2 - дозатор воды; 3 - питатель асбеста;

- 4 - дозатор асбеста; 5 - бегуны; 6 - приемный бункер бегунов; 7 - питатель обмятого асбеста; 8 - дозатор обмятого асбеста; 9 - мешалка; 10 - дезинте гратор; 11 - турбосмеситель; 12 - дозатор цемента; 13 - бункер цемента; 14 - дозирующий бак воды; 15 - сборник осветленной воды; 16 - рекуператор

По этой схеме асбест подается в приемный бункер 1 и далее - в бункера питателей 3. Из бункеров асбест периодически выдается в дозаторы 4 для весового составления смески. Приготовленная порция смески поступает на бегуны 5, куда из дозаторов 2 подается вода. Обмятая порция асбеста через приемный бункер 6 поступает для промежуточного хранения в бункер одного из питателей 7. Питатель периодически выдает асбест на весовой дозатор 8. Отвешенная порция обмятого асбеста и вода в заданном количестве поступают поочередно в одну из мешалок 9 для приготовления водной суспензии асбеста. Из мешалок порция суспензии проходит через дезинтегратор 10 в один из турбосмесителей 11, куда из бункера 13 с помощью дозатора 12 подается весовая порция цемента, а из бака 14 - порция воды. Приготовленная в турбосмесителе асбестоцементная масса периодически выдается в ковшовую мешалку (на схеме не показана).

Применяются схемы без промежуточного накопления и хранения асбеста. Асбест разных марок в заданном весовом количестве засыпается в приемный бункер смесителя, перемешивается, и порция смески поступает для обмятия в бегуны, куда подается вода для увлажнения асбеста.

Обмятая порция асбеста выдается из бегунов в мешалку, туда же подается вода в заданном количестве. Приготовленная в мешалке водная суспензия асбеста насосом перекачивается в голлен- дер, куда из дозатора подается весовая порция цемента.

Приготовленная порция асбестоцементной массы выдается в ковшовую мешалку для промежуточного накопления и непрерывной подачи на листоформовочные машины.

Весовой дозатор СМ-593 применяется для весовой дозировки асбеста. Дозатор (рис. 4.20) имеет раму 1 с установленным на ней весовым механизмом, к которому подвешен бункер 2. Бункер пря-

Рис. 4.20.

моугольного сечения, с днищем в виде двустворчатого затвора 3, закрываемого и открываемого механизмом 4. Управление механизмом затвора осуществляется пневматическим цилиндром 5 через золотник 9. Асбест подается в бункер ленточным транспортером. Сам бункер с механизмом затвора и пневмоцилиндром подвешен к системе рычагов 6,7, Юн 11 весового механизма. Для обеспечения свободного перемещения бункера с системой весового механизма воздух из золотника 9 подается в пневмоцилиндр 5 по гибким шлангам 8. Под действием веса загружаемого асбеста бункер опускается и через систему рычагов и тяг весового механизма действует на тягу 13 циферблатного указателя 14 весового устройства. При достижении заданного веса тяга 13, перемещаясь, выключает конечный выключатель 12, который останавливает транспортер, подающий асбест в бункер.

Двухвальный смеситель СМ-923 применяется для приготовления смеси из асбеста (рис. 4.21), имеет корыто 6 с двумя лопастными валами 9 и 10, вращающимися в противоположных направлениях. Вал 9 приводится во вращение электродвигателем 1 через муфту 3 и редуктор 2. От шестерни 8, установленной на валу, вращение передается через шестерню 4 валу 10.

Рис. 4.21.

Лопасти 11 расположены под некоторым углом к осям валов, чем обеспечивается перемещение асбеста вдоль смесителя при одновременном его перемешивании. При изменении угла поло

жения лопаток меняется скорость прохождения асбеста по смесителю. Асбест подается в загрузочную воронку 5 и выгружается через люк 7.

Стадии распушки. Распушку асбеста производят в две стадии представляет собой цилиндр с конусным днищем, в который установлено пропеллерное распушивающее устройство. Кроме того, гидропушитель снабжен насосной установкой, с помощью которой асбестовая суспензия многократно перекачивается по трубопроводу и под давлением ударяется в ребристые плиты, что ускоряет распушку асбеста.

Смешивание асбеста с цементом производится в голлендере или турбосмесителе . Турбосмеситель представляет собой цилиндрическую емкость с коническим дном. Он имеет вертикальное пропеллерно-перемешивающее устройство. Если турбосмеситель установлен выше ковшовой мешалки, то асбестоцементная масса поступает в нее самотеком, если ниже мешалки, то с помощью насоса.

Ковшовая мешалка служит для создания запаса асбестоцементной массы, чем обеспечивается бесперебойное питание ею формовочных машин.

Ковшовая мешалка СМА-82 (рис. 4.25) представляет собой металлический корпус 5, в котором располагаются ковшовое колесо 9 и смесительное устройство 8.

Рис. 4.25.

1 - привод; 2 - подшипник; 3 - патрубок; 4 - крестовины; 5 - корпус;

В - лопасти; 7 - вал; 8 - смесительное устройство; 9 - ковшовое колесо; 10 - смотровой люк; 11 - ковш; 12 - приемная коробка; 13 - кронштейн;

Корпус мешалки имеет форму усеченного конуса, переходящего у большого диаметра в цилиндр. Патрубок 3 служит для подачи в мешалку асбестоцементной массы, люк 14 - для спуска в случае необходимости асбестоцементной массы. Приемная коробка 12 служит для подачи асбестоцементной массы на формующую машину. Смесительное устройство 8 состоит из трех крестовин 4 с

двумя рядами лопастей 6, расположенных по спирали. В цилиндрической части корпуса находится ковшовое колесо 9 с ковшами 11.

При производстве асбестоцементных изделий методом экструзии необходимо приготовление пластифицированной асбестоцементной массы. Распушку асбеста производят в две стадии; первая обычно осуществляется в бегунах, вторая - в дезинтеграторе для сухой распушки.

Водный раствор пластифицирующих добавок (при использовании метилцеллюлозы) приготовляют в реакторе с использованием горячей и холодной воды.

Отвешенные порции распушенного асбеста и цемента подают в работающий смеситель сухих компонентов СЛУ-2000 (рис. 4.26). В нем смесь перемешивается 4-5 мин. Чтобы сухая смесь не нагревалась, корпус смесителя непрерывно охлаждают водой.

Рис. 4.26.

1 - стойка; 2 - крышка; 3 - заглушка; 4, 9 - люки; 5 - корпус; 6 - мешалка; 7 - двигатель; 8 - редуктор

Подготовленную порцию сухой асбестоцементной смеси подают элеватором в смеситель. Через 2,5-3 мин после начала поступления сухой асбестоцементной смеси в смеситель подают порцию раствора пластифицирующих добавок.

В настоящее время существует три способа производства асбестоцементных изделий: мокрый способ - из асбестоцемент - ной суспензии, полусухой - из асбестоцементной массы и сухой - из сухой асбестоцементной смеси. Наиболее широкое распространение получил мокрый способ. Два других применяют только в опытных установках.

Технологическая схема производства асбестоцементных изделий мокрым способом состоит из следующих основных процессов: складирования и хранения основных материалов; составления смески асбеста из нескольких сортов и марок, распушки смески асбеста, приготовления асбестоцементной массы, силосования (складирования) асбестоцементной массы, формования асбестоцементных изделий (облицовочные листы и кровельные плитки дополнительно прессуются), предварительного твердения отформованных изделий, механической обработки изделий, твердения изделий, складирования.

Асбест доставляют на заводы в бумажных мешках в железнодорожных вагонах. На заводе хранят в закрытом складе на деревянном полу в отдельных отсеках для разных марок и сортов. Если асбест поступил на склад в таре, то его можно хранить в штабелях. Над каждым отсеком или штабелем указывают сорт и марку асбеста.

Для изготовления изделий устанавливают состав смески асбеста. Так, для асбестоцементных волнистых листов, применяемых для покрытия кровель жилых зданий, смеска асбеста установлена следующая: 50% асбеста 5-го сорта, 50% асбеста

6-го сорта, причем общее содержание мягкой текстуры не должно превышать 50%, в том числе содержание в смеске асбеста М-60-40 не должно быть более 15%. Сорта асбеста и их процентное содержание в применяемых смесках нормируют специальными технологическими картами.

Распушка асбеста определяет в значительной мере качество продукции. Различают три вида распушки: сухую, мокрую и полусухую.

При сухом способе (рис. 8.14) распушку производят на бегунах и пушителях. В бегунах разминаются пучки асбеста, нарушается связь между волокнами, а в пушителе (дезинтеграторе) происходит дальнейшее расщепление размятых пучков на отдельные волокна. Окончательно же распушиваются волокна асбеста в аппарате для приготовления асбестоцементной массы - голлен - дере.

При мокром способе распущк (рис. 8.14, а) асбест замачивают в воде 3...5 дней, затем смеску разми нают на бегунах. Вода проникает в микрощели и оказывает расклинивающее действие, вследствие чего волокна распушиваются легче и лучше. Увлажнение асбеста повышает эластичность волокон, что увеличивает сопротивление излому при обработке на бегунах.

В настоящее время для обминання асбеста все большее распространение получает валковая машина (рис. 8.15). В отличие от бегунов эта машина выпускает высококачественный обмятый асбест непрерывным потоком.

Окончательно асбест распушива - ется в голлендере, а затем в него добавляют цемент и воду и перемешивают до получения однородной асбестоцементной массы. Голлендер (рис. 8.16) представляет собой металлическую или железобетонную ванну, разделенную посередине продольной перегородкой, не доходящей до краев. В одной половине ванны распо* ложен барабан, снабженный стальными ножами. Под барабаном на дне ванны помещена чугунная коробка, в которой находится гребенка, расположенная под углом 1,5...2,5° к оси барабана. Ванну наполовину заполняют водой, затем подают предварительно распушенный асбест. При вращении барабана (180... 240 мин-1) смесь увлекается в зазор между ножами барабана и гребенкой, перебрасывается через горку, проходит по ванне и вновь попадает под барабан. Циркуляция смеси продолжается до 10 мин, степень распушки волокна при этом должна составлять 90...95%. Затем загружают цемент, добавляют воду и производят дополнительное перемешивание. К концу перемешивания почти весь цемент адсорбируется на волокнах асбеста. Дозировка составляющих асбестоцементной массы равна: асбеста - 10...18%, цемента - 82...90%; для производства труб: воды - 97%, а листовых асбестоцементных материалов - около 95%- Голлендер - аппарат периодического действия. Для непрерывного питания формовочной машины необходимо создать запас асбестоцементной массы в ковшовом смесителе (чане), который бы периодически пополнялся из голлендера. Перемешивание находящейся в ней массы осуществляется крестовиной с лопастями. На одном валу с крестовиной находится каркасный круг-- «ковшовый элеватор». Ковши зачерпывают массу из чана и подают в приемную коробку листоформовочной или трубоформо - вочной машины.

Рис. 8.17. Голлендер непре - Рис. 8.18. Технологическая схема приготов-

Рывного действия: леиия асбестоцементной суспензии иепрерыв-

/-поступление асбеста; 2 - ным способом:

Поступление воды; 3 - выход / - расходный бункер цемента; 2 - роторный пи-

Асбестовой суспензии татель; 3 - дозатор; 4 - аппарат для приготов

Ления цементной суспензии; 5 - электродвигатель, 6 - винтовой смеситель; 7 - голлендер непрерывного действия

В настоящее время на предприятиях отечественной промышленности внедряются голлевдеры непрерывного действия (рис. 8.17) большой производительности. Вода и асбест непрерывно загружаются в ванну с одного конца голлендера, а готовая асбестовая суспензия выливается с другого конца. Производительность голлендера непрерывного действия соответствует производительности валкового обминателя.

При использовании голлендера и валковой машины непрерывного действия асбестоцементную массу приготовляют непрерывным потоком (рис. 8.18). Смешивание непрерывно поступающей асбестоцементной суспензии с цементной суспензией производится в винтовом смесителе, а оттуда асбестоцементная масса поступает в ковшовый смеситель или непосредственно в ванну формовочной машины.

Формование является наиболее важным процессом в производстве асбестоцементных изделий. Формуют изделия на листо - формовочных и трубоформовочных машинах. Листоформовоч-

Ная машина (рис., 8.19) состоит из металлической ванны, в которую непрерывно по желобу подается жидкая асбестоце - ментная масса. В ванну помешен полый каркасный барабан (сетчатый цилиндр), обтянутый металлической сеткой. К поверхности сетчатого цилиндра валом прижимается лента конвейера. Ведущий опорный вал приводит в движение ленту, которая вращает сетчатый цилиндр. Асбестоцементная масса тонким слоем осаждается на поверхности металлической сетки барабана, частично на ней обезвоживается за счет фильтрации воды сквозь сетку и при вращении снимается с барабана, равномерно размещаясь на движущейся ленте. Асбестоцементная масса, перемещаясь на ленте, проходит через вакуум-коробку, где обезвоживается, затем переходит на вращающийся форматный барабан, навивается на него концентрическими слоями и уплотняется.

При изготовлении листовых асбестоцементных изделий навитую на форматный барабан массу определенной толщины разрезают и снимают с барабана. Полученные листы разрезают на листы установленного размера и подают в пропарочные камеры. Листы, предназначенные для волнировки, после снятия с форматного барабана разрезают на форматы и укладывают в формы на металлические волнистые прокладки.

В целях получения повышенной механической прочности и плотности асбестоцементные листовые изделия прессуют на гидравлических прессах под давлением до 40 МПа. Для приобретения изделиями в кратчайшие сроки необходимой прочности их пропаривают или выдерживают сначала на воздухе при нормальной температуре, а затем в бассейнах с теплой водой.

Твердение асбестоцементных листовых изделий, изготовленных на портландцементе, происходит в две стадии. Первая - предварительное твердение в пропарочных камерах периодического действия (ямных или туннельных) при температуре 50... 60°С в течение 12... 16 ч. После пропаривания листовые изделия освобождают от металлических прокладок и подвергают механической обработке (обрезке кромок, пробивке отверстий и т. п.). Окончательно отформованные листы направляют в утепленный склад, где происходит вторая стадия твердения в течение не ме-

цеє 7 сут. Асбестоцементные изделия, изготовленные на песчанистом портландцемент^, после формования направляют в автоклаві для запарки при температуре 172...174°С и рабочем давлении до 0,8 МПа. По достижении необходимой прочности изделия подвергают механической обработке.

При изготовлении асбестоцементных труб технологический процесс распушки асбеста и приготовления асбестоцементной массы аналогичен процессу производства листовых материалов. Конструкция трубоформовочной машины сходна с конструкцией листоформовочной машины. Отличие заключается в том, что трубоформовочная машина имеет один сетчатый цилиндр, так как количество прокатываний формуемой трубы, от которых зависят ее плотность и прочность, уменьшается с увеличением количества цилиндров. Чем больше цилиндров, тем интенсивнее подается масса для формования трубы и тем меньше продолжительность формования. При производстве труб вместо форматного барабана применяют форматную скалку, на которую навивают массу. При этом волокна асбеста в основном располагаются по окружности барабана в направлении его вращения. Это обстоятельство имеет существенное значение для обеспечения прочности напорных труб. Стенка асбестоцементной трубы может быть любой толщины.

По окончании процесса навивания на форматный цилиндр скалку с трубой снимают и устанавливают новую. Для облегчения снятия со скалки трубу развальцовывают и отправляют на площадку предварительного твердения. Трубы длиной 3000 мм поступают на площадку вместе с форматными скалками, а трубы большей длины - с деревянными сердечниками.

Предварительное твердение асбестоцементных труб происходит на конвейере (рис. 8.20), состоящем из металлического каркаса, по которому движутся три бесконечные цепи, приводящие в движение валики. Последние катятся по настилу, вращая при этом находящиеся на них трубы. Трубы укладываются на валики верхней цепи и, дойдя до конца, поступают на среднюю цепь, пе-

Редвигаются в обратном направлении и попадают на нижнюю цеп, а пройдя весь конвейер, отвердевают и направляются в счетно" маркировочное устройство. Дальнейшее твердение труб произво дится в водных бассейнах в течение 1...3 сут при температуп! 40...50°С. После этого трубы поступают на склад, где выдеп. живаются до 14 сут.

Асбестоцементные трубы подвергают механической обработке: у всех труб обрезают концы, а у водопроводных обтачивают их; часть труб разрезают на кольца, из которых вытачивают муфты для соединения водосточных, канализационных и дымовых труб.