Выработка лигноуглеводных древесных пластиков является новым производством. Проблема получения пластических материалов из измельченных частиц древесины без добавления связующих за счет продуктов разложения компонентов древесины давно занимала исследователей. Предложено было много вариантов пьезотермической обработки древесных частиц, которые различались режимами, но по существу все эти способы предполагали обработку древесных частиц при высоких давлениях и температурах прессования, в герметических пресс-формах. Впоследствии полученные таким образом пластики получили название пьезотермопластиков.

В настоящее время в нашей стране предложено два метода получения пьезотермопластиков:

1. Одностадийный метод, разработанный в Белорусском технологическом институте, предусматривает измельчение древесины до состояния, близкого по размерам частиц к древесной муке, и прессование ее в герметичных пресс-формах при давлении 250-300 кг/см 2 и температуре 190-200° С с последующим охлаждением до 20° С без снятия давления.

2. Двухстадийный метод, разработанный в Ленинградской лесотехнической академии, предполагает предварительный частичный водный гидролиз древесных частиц в автоклаве с последующим прессованием высушенного, частично гидролизованного материала в пресс-форме в горячем прессе. Предварительный гидролиз позволит снизить давление прессования для прессматериалов из древесины некоторых лиственных пород до 150 кг/см 2 и температуру горячего прессования до 160° С.

На кафедре древесиноведения и строительного дела и в проблемной лаборатории древесных пластиков Уральского лесотехнического института под руководством проф. В. Н. Петри с 1962 г. по настоящее время ведутся разносторонние исследования новых материалов - лигноуглеводных древесных пластиков, получаемых за счет использования реакционной способности компонентов древесины (природных лигнинов и полисахаридов), без добавления к древесным частицам термореактивных смол или иных связующих веществ.

Авторы нового метода в отличие от сторонников пьезотермопластиков считают, что при получении пластиков древесину не следует подвергать глубокому разрушению, а лишь мягким воздействиям при пьезотермической обработке, при которой на первой стадии обработки происходит частичный гидролиз полисахаридов (в первую очередь водорастворимых и легкогидролизуемых) с образованием некоторого количества органических кислот, которые и осуществляют гидролитическое расщепление естественного лигноуглеводного комплекса, поскольку известно, что для разрушения химической связи между лигнином и углеводами необходимы хотя бы малые количества кислотного катализатора.

В результате этих процессов возникают не мономеры, а более крупные молекулы, сохраняющие природную реакционную способность основных компонентов древесины - углеводов и лигнина. Глубокой деструкции древесину при изготовлении пластиков подвергать не следует, так как при этом разрушаются реакционноспособные компоненты природной древесины.

В процессе пьезотермической обработки необходимо также обеспечить возможности для последующего взаимодействия между реакционноспособными компонентами отдельных древесных частиц с целью синтеза новых лигноуглеводных комплексов. Благодаря этому и происходит образование из древесных частиц прочного и водостойкого пластика. Новые материалы назвали лигноуглеводными древесными пластиками (ЛУДП). Лигноуглеводный древесный пластик (ЛУДП) - новый плитный материал, получаемый в результате горячего прессования древесных частиц без добавления связующих веществ. Лигноуглеводным древесным пластикам присущ ряд особенностей, благодаря которым их производство является экономически выгодным:

1. Основным преимуществом ЛУДП, с этой точки зрения, является то, что для их изготовления имеется неограниченное количество сырья. Это древесные частицы любых наиболее распространенных как хвойных (сосна, лиственница, ель, кедр, пихта), так и лиственных пород (береза, осина и др.), а также их смеси.

Производство ЛУДП может быть налажено в любом районе нашей страны, где функционируют лесозаготовительные и деревообрабатывающие предприятия, поскольку пластики могут быть изготовлены из любых отходов лесозаготовок и переработки древесины, а также из дров (без ограничения содержания гнили и коры).

На основании технико-экономических расчетов установлено, что экономически целесообразна минимальная мощность цеха по производству ЛУДП 3,5-4 тыс. м 3 плит в год; потребность в сырье для такого цеха составляет 10-12 тыс. м 3 . Следовательно, производство ЛУДП, в отличие от производства древесностружечных плит, может быть организовано на небольших предприятиях.

2. Лигноуглеводные древесные пластики получаются за счет использования реакционной способности компонентов самой древесины, т. е. без добавления к древесным частицам термореактивных смол или иных связующих веществ.

3. Технологический процесс производства ЛУДП по сравнению с производством древесностружечных плит проще, поскольку нет технологических операций по подготовке связующих веществ и смешиванию их с древесными частицами.

4. Для изготовления ЛУДП используют стандартное прессовое и иное оборудование, применяемое для производства древесностружечных плит и серийно выпускаемое отечественной промышленностью.

Основные технические свойства плоских однослойных ЛУДП следующие:

1. Внешний вид и окраска . После прессования плиты ЛУДП имеют среднюю, более темную (кондиционную) часть и светлую кромку по периферии, или некондиционную часть плиты. Некондиционная часть плиты при оптимальных условиях прессования не превышает 10 см. При использовании плит большого размера кромка шириной 10 см составляет всего 2-5% площади запрессованной плиты. Например, при размере прессуемых плит 3100X1100 мм кромка шириной 10 см составляет по площади 2,5%. Ширину некондиционной части плит можно уменьшать.

Окраска кондиционной части плиты, спрессованной при оптимальных условиях, зависит от древесной породы, из которой изготовлены пластики, но всегда значительно темнее, чем у исходной древесины и колеблется от светло- до темно-коричневого. Кора нарушает однородность окраски. Подкрашивая древесные частицы наружных слоев формируемого ковра и изготовляя плиты, облицованные различными декоративными материалами,- можно изменить цвет и внешний вид плит.

2. Качество поверхности . Плиты, изготовленные из мелких и плоских древесных частиц, имеют более гладкую и ровную поверхность, чем плиты, спрессованные из толстых и грубых древесных частиц. При прессовании пластиков из мелких древесных частиц на хорошо обработанных (лучше полированных) поддонах плиты имеют гладкую блестящую поверхность.

3. Коробление . Коробление ЛУДП зависит от толщины и конструкции плит. Тонкие плиты имеют большее коробление, чем толстые. Трехслойные плиты коробятся меньше, чем однослойные, а плиты, облицованные шпоном, несколько больше, чем необлпцованные. Во избежание коробления плит ЛУДП во время кондиционирования должны строго выполняться правила укладки плит и соблюдаться режимы их кондиционирования - сушки.

4. Плотность . Плотность лигноуглеводных древесных пластиков не может быть меньше 1 г/см 3 . Только при этой плотности обеспечивается та минимальная степень уплотнения прессуемой массы, при которой достигается необходимый контакт и возможность химического взаимодействия между отдельными частицами древесины.

5. Влагопоглощение . ЛУДП в известной мере сохраняет одну из основных особенностей древесины - впитывать влагу из влажного воздуха. С увеличением содержания гигроскопической влаги в пластиках снижаются их механические свойства:

а) ЛУПД с плотностью не меньше 1,2 г/см 3 имеют разбухание 7-10%, водопоглощение 5-12%, общее влагосодержание 20-22%;

б) ЛУДП с плотностью 1,20-1,15 г/см 3 ; разбухание 10- 12%, водопоглощение 12-15%;

в) ЛУДП с плотностью 1,15-1 г/см 3 ; разбухание 18-25%, водопоглощение 20-26 %.

6. Теплотехнические свойства . Материал, применяемый для полов в жилых и промышленных зданиях, характеризуется коэффициентом теплоусвоения, который не должен превышать 10 ккал/м 2 .

Лигноуглеводиые древесные пластики толщиной 10-11 мм позволяют устраивать полы путем непосредственной укладки их на бетонное основание.

7. Биостойкость . ЛУДП обладают высокой противогнилостной стойкостью, которая в 4-5 раз выше, чем у сосновой древесины.

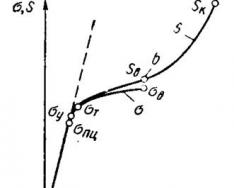

Механические свойства ЛУДП . Плоские однослойные необлицованные плиты ЛУДП можно разделить на три группы.

Группа А - предел прочности при статическом изгибе не менее 270 кг/см 2 (плотность более 1,2 г/см 3), группа Б - предел прочности при статическом изгибе не менее 220 кг/см 2 (плотность 1,2-1,18 г/см 3); группа В - предел прочности при статическом изгибе не менее 120 кг/см 2 (плотность 1,15-1 г/см 3).

Физико-механические свойства лигноуглеводных древесных пластиков, полученных из еловых лесосечных остатков, следующие: предел прочности при статическом изгибе 170-190 кгс/см 2 , разбухание за 24 ч составляет 8-11%, а плотность 1,2 г/см 3 . Пластики, изготовленные из дробленки (смесь 1:1) березовой и осиновой, имеют предел прочности при статическом изгибе 176 кгс/см 2 , разбухание за 24 ч - 16% и плотность 1,18 г/см 3 .

Технологический процесс производства в целом одинаков для всех видов однослойных необлицованных лигноуглеводных пластиков. Различие состоит лишь в том, что для каждого конкретного вида сырья, применяемого для изготовления ЛУДП, требуется различная подготовка сырья и различные режимы прессования и кондиционирования пластиков. Поэтому организации промышленного производства пластиков на конкретном предприятии должна предшествовать исследовательская работа, направленная на уточнение технологии их изготовления из наличного сырья. Эти исследования можно проводить параллельно с проектированием и строительством цеха по изготовлению пластиков.

В общем виде технологический процесс производства ЛУДП состоит из следующих основных операций: подготовки сырья, сушки сырья, дозировки древесных частиц, формирования ковра (пакета), холодной подпрессовки ковра (пакета), горячего прессования и охлаждения, режима горячего прессования, обрезки плит, кондиционирования - сушки плит-пластиков.

Схема технологического процесса производства ЛУДП горячим прессованием из отходов лесопиления и деревообработки с использованием одного гидравлического пресса.

Сучья, стволики тонкомера, гнилую выколку из дров и т. д. измельчают на рубильной машине или дробилке и подают транспортером или пневмотранспортером в бункер запаса измельченной древесной массы, в который могут поступать также опилки, стружки или отсев от технологической щепы, стружечного производства и т. п. Для получения кондиционных древесных частиц древесная масса, предварительно очищенная от металлических включений с помощью металлоискателя, пропускается через стружечный станок ДО-5,7, а затем через крестообразные мельницы марки ДМ-3. Отверстия ситового барабана мельниц для некоторых пород уменьшаются до 3 мм. После дробления древесные частицы засасываются вентилятором и транспортируются в циклон, установленный под бункером-дозатором.

Дозирующее устройство этого бункера позволяет изменять, количество выдаваемой стружки в единицу времени, что необходимо для поддержания требуемого температурного режима в камере сушильной установки.

Стружка в камеру установки загружается шнековым транспортером.

Сушильная установка в «кипящем» слое состоит из двух параллельно установленных секций. Сушильным агентом является нагретый воздух. Нагнетание воздуха производится вентиляторами. Высушенная до требуемой влажности дробленка через сливные пороги сушильных камер поступает в шлюзовые питатели, а затем во всасывающий пневмотранспортный трубопровод. Воздух, проходя через слой стружки в сушильных камерах, увлекает за собой пыль, которая оседает в циклоне с повышенным коэффициентом очистки. Очищенный от пыли, но с высокой влажностью воздух выбрасывается в атмосферу, а пыль направляется вместе с основной массой материала в бункер сухой стружки.

Из этого бункера стружка равномерно подается выдающим устройством на ленточный транспортер 2 к питателям и распределяется по формирующим машинам с фракционирующими валиками. Машины настилают ковер на поддоны. Формирование боковых сторон ковра производится двумя, вертикальными ленточными транспортерами. Затем поддон с уложенным на нем рыхлым ковром другой секцией цепного транспортера перемещается для подпрессовки ковра в пресс холодного прессования. Подпрессовка ковра производится под давлением 25 кг/см 2 в течение 1 мин.

Перед загрузкой пакета в холодный пресс сверху укладывается дюралюминиевая прокладка при помощи перекладника с присосками. Это способствует равномерному прогреву пакета и позволяет получить плиту с высококачественной поверхностью с обеих сторон.

Пакеты накапливаются в загрузочной этажерке пресса. После полного заполнения этажерки одновременно загружаются все пролеты пресса.

После окончания прессования одновременно выгружаются все плиты пластика в разгрузочную этажерку, из которой они последовательно, начиная с нижней, поступают на продольный и поперечный транспортеры.

Плиты пластика механизмом съема передаются с нижнего поддона на форматно-обрезной трехпильный станок. Поддоны же после чистки и нанесения на них талька направляются под формирующие машины.

Плиты пластика, после обрезки светлых кромок, проходят сортировку. Отбракованные плиты разрезаются на меньшие с вырезкой дефектных мест. После сортировки качественные плиты укладываются в штабеля на прокладках и при помощи траверсной тележки загружаются в камеры кондиционирования - сушки. После выгрузки из камер плиты укладывают в плотные стопы в отапливаемом помещении. Затем упаковывают и отправляют на склад готовой продукции для отправки потребителю. (Технологические операции, следующие после обрезки плит пластика, на схеме не показаны.) Повысить производительность цеха ЛУДП можно за счет увеличения размеров плит, этажности прессов или их количества.

Высокие физико-механические свойства ЛУДП, красивый внешний вид и возможность изготовления плит больших размеров позволяют использовать их в строительстве в качестве конструкционного и отделочного материала для настила полов, подшивки потолков, изготовления встроенной мебели, устройства перегородок, дверных полотен, подоконных досок, для облицовки стен и панелей в общественных зданиях, в кухнях и коридорах жилых зданий и т. п., в мебельных и других отраслях промышленности, а также в качестве заменителя цельной древесины, древесностружечных и древесноволокнистых плит и других листовых материалов. Плиты имеют гладкую поверхность и хорошо отделываются прозрачными и непрозрачными лаками и красками по обычной технологии. Отделку прозрачными мебельными лаками можно производить с предварительным тонированием поверхности водорастворимыми и другими красителями в любой цвет с сохранением текстуры плит.

Таким образом, при измельчении сучьев и тонкомера выход кондиционной щепы составляет в среднем 50% общей измельченной массы. Эту кондиционную щепу можно использовать для получения полуцеллюлозы, изготовления древесностружечных и древесноволокнистых плит, а 50% некондиционной щепы - для получения лигноуглеводных древесных пластиков или удобрений.

К сожалению, всем нам известный и столь распространенный во всем мире пластик содержит вредные для здоровья человека вещества. Более того, в его производстве используются нефтепродукты. Однако до недавнего времени альтернативы этому дешевому материалу фактически не было. Конечно, новые конструкционные материалы появляются постоянно. Это клееная фанера, древесностружечные и древесноволокнистые плиты. Есть свои новинки и в бетонной индустрии, металлургии, стекольной промышленности. Тем не менее, по стоимости, а, значит, и доступности им все-таки далековато до пластика.

Вначале нового тысячелетия ученым удалось создать принципиально новый конструкционный материал, который в ближайшие десятилетия может практически полностью заменить привычный пластик. Это термопластичный древесно-полимерный композит (ДПКТ или ДПК), а в простонародье - «жидкое дерево». В его производстве используются первичное (вторичное) сырье ПП, ПЭ или ПВХ плюс древесные добавки (древесная мука, прочие растительные волокна) и вспомогательные присадки. Эффект превзошел все ожидания. Новейший материал не только экологичен (содержание серы сокращено на 90%), но и, сочетая в себе лучшие свойства дерева и пластмассы, сохранил относительно низкую себестоимость.

По оценкам экспертов, ежегодный рост продаж ДПК в мире составляет около 20%. Так что же это за чудо, которого так долго ждали архитекторы, конструкторы и производственники? Попробуем разобраться.

Применение и обработка

Благодаря своим свойствам древесно-полимерный композит отлично применяется в самых различных областях. Материалы отличаются однородностью и гладкостью поверхности, пластичностью, стойки к атмосферному и биологическому воздействию, а срок эксплуатации даже в жестких уличных условиях достигает 50 лет.

Всё это позволяет использовать ДПК в производстве различных архитектурных и строительных материалов: плинтусов, вагонки, подоконников, профилей, декоративных элементов, а также наполнителей.

Изготавливают из ДПК и готовые к использованию изделия: ламинат, напольные покрытия, мебельные листы, мебель, кабельные коробки, многокамерные оконные профили и даже декинг - профиль для изготовления причалов и пирсов.

Физико-механические свойства древесно-полимерного композита предоставляют широкие возможности для его обработки. Материал не теряет своей формы и прочности , приняв в себя до 4% влаги. Из него можно изготавливать облегченные, пустотелые вещи. Монтируется он как с помощью гвоздей и шурупов, так и на специальные защелки.

А ещё, ДПК можно фанеровать шпоном, ламинировать пленками и листовыми пластиками, красить любыми красками и лаками, получать различные декоративные эффекты, добавляя пигменты в композицию и пр.

Полученные из ДПК изделия легко поддаются механической обработке. Они легко пилятся, сверлятся, режутся, клеятся, свариваются друг с другом, гнутся (после предварительного нагрева горелкой), а, если в состав материала добавлена мука из мягких пород дерева или целлюлозосодержащие отходы, то это придает изделию ещё и повышенную пластичность.

Наконец, ДПК, помимо эстетичности, который ему придает внешний вид, приятен и для обоняния, обладая легким древесным запахом.

Технология производства

Для изготовления древесно-полимерного композита используется ряд компонентов. В первую очередь это, конечно, измельченное древесное или целлюлозосодержащее сырье. То есть это может быть не только древесина, но и кукуруза, рис, соя, солома, бумага, опилки и пр. Второй основной составляющей ДПК являются синтетические связующие. К ним относятся: полиэтилен, пропилен ПВХ и др. Остальные компоненты - это дополнительные добавки, состав которых варьируется в зависимости от предназначения будущего изделия. К наиболее распространенным относятся: красители, пигменты, антиоксиданты, противоударные модификаторы, свето- и термостабилизаторы, антипирены и антисептики для защиты от огня и гниения, гидрофобные добавки для устойчивы к сырости, вспенивающие агенты для снижения плотности ДПК.

Объем древесных частиц

в материале может составлять от 30 до 70%, а их размер от 0,7 до 1,5 мм. Тонкие фракции используются в производстве готовых профилей, не требующих дополнительной обработки поверхности. Средние подходят под покраску или отделку шпоном. Грубые - для технических целей.

Объем древесных частиц

в материале может составлять от 30 до 70%, а их размер от 0,7 до 1,5 мм. Тонкие фракции используются в производстве готовых профилей, не требующих дополнительной обработки поверхности. Средние подходят под покраску или отделку шпоном. Грубые - для технических целей.

Объем синтетических связующи х также варьируется и может составлять от 2 до 55%. Зависит это опять же от предназначения будущего изделия. Что касается дополнительных добавок, то их объем в материале не превышает 15%.

Кстати, не так давно немецким разработчикам удалось изготовить «жидкое дерево» идеального качества . Специалисты института Фраунгофера создали его из лигнина. Этот материал получают из древесины. ДПК под названием Arboform является абсолютно не токсичным продуктом. Более того, если обычный древесно-полимерный композит можно перерабатывать 3-4 раза, то этот до 10 раз. К чему мы это? Дело в том, что в Китае индустрия по производству ДПК разрастается как нигде в мире. И, если в Европе и США созданные материалы проходят серию тестирований, то в Поднебесной себя этим не утруждают и поставляют на рынок, в том числе международный, продукт не самого лучшего качества.

Теперь об оборудовании для производства ДПК

. В его стандартный состав входят: экструдер двухшнековый, фильера формовки, стол калибрации и охлаждения, тянущее устройство, отрезное устройство по длине, деление по ширине (при необходимости) и укладчик. Вся линия отличается компактностью, а управление ей, обычно, полностью автоматизировано. В комплектации некоторых моделей присутствуют также: мельница (измельчитель сырья) автозагрузчик сырья, и смеситель.

Производителями таких линий и модулей являются в основном китайские компании . Лидеры среди них - WPC, Zhangjiagang City Boxin Machinery и др. Качество техники достойного уровня, тем более, что основные узлы для них производятся европейскими машиностроительными заводами.

Пластик является универсальным материалом Он нашел широкое применение в изготовлении разнообразных узлов и деталей как в промышленной, так и в бытовой технике. Изделия из него используют в оформлении интерьеров жилых помещений и офисов.

Разновидность материала, называемая жидким пластиком, позволяет создавать самые разнообразные по форме и размерам поделки. Это дает возможность воплощать в жизнь оригинальные дизайнерские решения. Как сделать жидкий пластик в домашних условиях?

Материалы для изготовления

Чтобы сделать жидкий пластик своими руками, необходимо подготовить следующее:

- контейнер из стекла или металла;

- ацетон;

- пенопласт.

При этом количество используемого ацетона зависит от желаемого объема готового средства.

Если вы хотите сделать жидкий пластик своими руками, рецепт его приготовления будет основан на растворении пенопласта в ацетоне. Для этого используют Он является упаковочной тарой для различной бытовой и электронной техники.

Как сделать жидкий пластик своими руками

Пошаговый рецепт приготовления названного материала выглядит так:

- Открыть емкость с ацетоном и налить жидкость в стеклянный контейнер так, чтобы ее уровень от дна был равен приблизительно 1 см.

- Полистирольный пенопласт необходимо поломать на множество мелких кусочков, каждый из которых будет легко размещаться под толщей растворителя.

- Жидкий пластик своими руками можно сделать, опуская каждый кусок в контейнер и дожидаясь его полного растворения.

- Пенопласт следует добавлять в емкость до той поры, пока он перестанет плавиться. Затем нужно подождать 5-10 минут, чтобы неиспользованный ацетон испарился.

- После этого на дне контейнера образуется вязкая масса, которую можно использовать для производства разнообразных изделий.

Зная, как сделать жидкий пластик, помните, что полное затвердение массы продолжается 20-30 часов. Следовательно, изготавливаемую деталь нельзя извлекать из формы в течение данного промежутка времени.

Следует наносить вещество резиновым шпателем небольшого размера. Движения при этом должны быть плавными. Жидкий пластик необходимо растянуть на обрабатываемой поверхности. Если с его помощью заполняют щели, лучше использовать в работах кисти с жестким ворсом. Ими необходимо «проталкивать» смесь в зазоры. После застывания пластика рекомендуется нанести еще один слой вещества.

Описываемое средство давно продается в готовом виде. Его необходимо только разогреть на водяной бане или в специальном оборудовании. Также для этого часто используют строительный фен.

Как правило, жидкий пластик выпускают в плотных упаковках. Его сроки и условия хранения строгие. Температура в помещении, где он находится, не должна опускаться ниже 15 градусов. Иначе средство потеряет эксплуатационные характеристики:

- вязкость;

- эластичность;

- твердость после застывания;

- практичность;

- долговечность.

Стоимость жидкого пластика довольно высока. Именно поэтому лучше сделать его самостоятельно.

Меры предосторожности

Ацетон является весьма опасной жидкостью, которая крайне негативно воздействуетна организм человека. Поэтому жидкий пластик своими руками разрешается изготавливать только при строгом соблюдении следующих мер предосторожности:

- Перед работой с ацетоном необходимо тщательно изучить инструкцию по его применению. Она указана на этикетке емкости.

- Следует использовать специальные герметичные защитные очки. Они уберегут глаза в случае попадания капель и испарений жидкости. Работа без них может привести к серьезным травмам глаз.

- Ацетон токсичен, поэтому пользоваться ним следует только в пределах хорошо проветриваемого помещения. При этом необходимо использовать средства защиты органов дыхания.

- Это легко воспламеняющееся средство. Поэтому жидкий пластик своими руками делают вдали от источников открытого огня. А при выполнении работ категорически запрещается курение.

- Остатки ацетона запрещается сливать в систему канализации.

- По окончании процесса, а также после заливки готового пластика в формы, необходимо тщательно вымыть руки.

Применения жидкого пластика в отделке

Для отделки средство используют давно. После его нанесения, на обрабатываемой поверхности возникает эластичная пленка. Она обладает высокой водонепроницаемостью и устойчивостью к ультрафиолетовому воздействию. Защищенный подобной пленкой материал не боится воздействия агрессивных моющих средств. Ровная поверхность обладает приятным блеском и сохраняет свои характеристики на протяжении многих лет.

Жидкий пластик в оконных работах

Большинство вновь установленных пластиковых окон в зоне соединений имеют зазоры. Чтобы исключить подобное явление все детали оконной конструкции, которые соединены между собой, обрабатывают описываемым веществом. Оно после высыхания создает на поверхности эластичную герметичную пленку. Нанесение жидкого пластика на окна своими руками возможно после изготовления материала по указанной выше методике.

Средство в антикоррозийной обработке

Жидкий пластик характеризуется и высокой степенью адгезии с обрабатываемой металлической поверхностью. Это свойство вещества стали использовать в антикоррозийной обработке стали. Жидкий пластик наносят на поверхность без предварительного грунтования. Он высыхает через несколько часов. После этого на поверхности образуется пленка, которая защитит материал от появления ржавчины.

Всем привет!

У нас продаже появилось много интересных пластиков для декоративной 3D печати. Сегодня мы расскажем вам о новинке – Wood от компании FiberForce. Цена катушки 0,5 кг. - 3500 рублей.

Фирма FiberForce была основана в 2013 году в Италии. Помимо ABS и PLA FiberForce производит несколько видов спец.пластиков, в частности FiberForce

Carbon , который мы уже довольно давно поставляем в Россию и который отлично зарекомендовал себя

Из названия FiberWood становится ясно, что пластик имитирует изделия из дерева. Сегодня мы попробуем разобраться, в чем же его отличие от других похожих пластиков?

Декоративные пластики условно можно разделить на 2 вида:

1. Имитирующие только цвет изделия за счет добавленных пигментов.

Например, ESUN Wood или ESUN Bronze .

Неоспоримое достоинство этих пластиков – они не вызывают проблем при печати, и вы сразу получаете готовое изделие, имитирующее цвет металла или дерева.

2. Содержат в своем составе «наполнение» в виде материала, который имитируют.

Например, ESUN eAfill или eCopper

. С этими пластиками стоит внимательнее относится к настройке печатных параметров. Неправильные параметры могут привести к засору сопла. Для «вскрытия» наполнителя иногда может потребоваться дополнительная обработка изделия после печати.

Wood от компании FiberForce относится ко второму виду декоративных пластиков. В основе пластика используется обычный PLA с наполнением из древесной пыли.

Пруток на ощупь шероховатый, с интересным матовым цветом светлой древесины.

Рекомендуемая температура сопла для печати около 200 градусов, столика - 50-60 градусов. Хотя пластик отлично липнет к печатным платформам, не имеющим подогрева. Главное не забудьте включить вентилятор для обдува модели=)

При печати пластик очень приятно пахнет свежими опилками.

В отличии от похожего пластика LAYWOO-D3, Fiber Wood не меняет свой цвет при изменении температуры печати, не засоряет сопло и очень стабилен при печати.

LAYWOO- D3 – удавалось стабильно печатать только, применяя сопла большого диаметра (от 0,8).

Спустя 40 минут печати получаем вот такую симпатичную машинку)

Поверхность изделий выглядит очень красиво. За счет матовости материала почти не видно слоев.

Удивительно, но наша баночка внутри до сих пор пахнет деревом=)

Изделия из FiberWood отлично шкурятся и обрабатываются.

Итоги

Самым главным достоинством FiberWood от Fiber Force можно назвать то, что в отличие от других аналогичных материалов, которыми мы печатали, риск забивания сопла минимизирован. И всё благодаря оптимальному (небольшому) содержанию древесной пыли. Этот декоративный пластик не доставил нам хлопот и хорошо себя проявил при печати. Несмотря на то что основой Fiber Wood является PLA пластик, он отлично шкурится, режется и обрабатывается. Это оказалось приятным плюсом.

Он отлично подходит для создания декоративных элементов, художественных объектов или повседневных предметов «под дерево».

Отчетность за сотрудников