В результате закалки сталь получает мартенситную структуру, весьма твердую (свыше 6000 НВ) и хрупкую. Мартенсит представляет собой пересыщенный твердый раствор углерода в α-Fe. Превращение аустенита в мартенсит является бездиффузионным процессом: при быстром охлаждении (со скоростью более 150 0 С/с) кристаллическая гранецентрированная решетка аустенита превращается в решетку α-Fe. Диффузия атомов углерода при этом не успевает произойти, и они сохраняют прежние положения. В результате этого создается напряженное состояние кристаллической решетки, что приводит к высокой твердости и хрупкости закаленной стали.

Для уменьшения хрупкости после закалки всегда проводят отпуск, в результате которого уменьшаются внутренние напряжения и сталь приобретает необходимые физико-механические свойства.

Отпуск закаленной стали осуществляют путем нагрева до температуры ниже критических точек Ас 1 , выдержки при этой температуре и последующего медленного или быстрого охлаждения. Быстрое охлаждение в воде рекомендуется при отпуске легированных сталей во избежание отпускной хрупкости. Углеродистые стали охлаждают на воздухе.

Условно различают низкий, средний и высокий отпуск. Низкий отпуск производится при нагреве до 200 __ 300 0 С. Получаемая при этом структура – отпущенный мартенсит, твердость свыше 5000 НВ. Низкому отпуску подвергаются режущие инструменты, калибры и т.п.

Средний отпуск осуществляется при нагреве от 300 до 500 0 С. В результате среднего отпуска сталь приобретает структуру троостита отпуска, для которого свойственна твердость около 4 000 НВ. Отпуск на троостит применяется при обработке пружин, рессор, штампов, ударного инструмента и т.п. При промежуточном нагреве получаются структуры троосто-мартенсита или троосто-сорбита.

Высокий отпуск производится при нагреве 550-650 0 С. Получаемая при этом структура – сорбит отпуска, твердость около 3 000 НВ. Высокому отпуску подвергаются коленчатые валы, полуоси, шатуны, шатунные болты и многие другие детали машин.

Таким образом, по мере повышения температуры отпуска снижаются характеристики прочности, повышаются характеристики пластичности и ударная вязкость. Для различных марок стали величины этих характеристик будут разные, но общая тенденция их изменения остается одинаковой. Наилучшее сочетание свойств прочности и пластичности имеет сталь после закалки и высокого отпуска (структура сорбита).

Порядок выполнения работы

Работа выполняется группой в 10-12 человек. Каждые два студента производят нормализацию, закалку, низкий и высокий отпуск образца стали.

Определить температуру закалки стали, пользуясь для этого нижней частью диаграммы железо-цементит. Для среднеуглеродистых, доэвтектоидных сталей (марок 40, 45, 50) нормальной температурой закалки является температура на 30-50 0 С выше линии GS, т.е. Ас 3 + (30-50) 0 С.

Определить время нагрева и выдержки образцов, пользуясь данными, приведенными в табл. 5.2.

Определить скорость охлаждения в различных средах. Для этого взять наиболее распространенные закалочные среды, охлаждающие с различной скоростью: воду (скорость охлаждения 600 0 С/с) и масло (скорость охлаждения 150 0 С/с).

Образцы поместить в печь, нагретую до температуры закалки для стали данной марки, и выдержать в печи требуемое время. При нагревании до температуры закалки образцов из стали 40, исходная феррито-перлитная структура превратится в структуру аустенита.

Произвести закалку образца в воде. Для этого необходимо: а) быстро перенести щипцами образец в закалочную ванну с водой во избежание охлаждения образца ниже температуры Ас 3 и получения неполной закалки; б) энергично перемещать образец в ванне с целью устранения образующейся паровой рубашки, которая замедляет процесс охлаждения.

Образцы, охлажденные в масле, обтереть тряпкой, оба торца зачистить на шлифовальной бумаге. Определить твердость закаленных образцов по НRС.

Определить температуру отпуска стали. Поскольку при отпуске происходит изменение структуры и свойств стали и тем в большей степени, чем выше температура отпуска, следует применить различную температуру отпуска от низкой (200 0 С) до высокой (600 0 С).

Определить время выдержки при температуре отпуска из расчета 2-3 мин на 1 мм толщины образца и записать в соответствующую графу протокола.

Определить условия охлаждения. Обычно охлаждение после отпуска производится на воздухе, но можно охлаждать и в воде, и в масле, так как скорость охлаждения не влияет на твердость и структуру стали. Для ускорения работы образцы после отпуска следует охлаждать в воде.

Измерить твердость образцов после каждого вида отпуска, записывая результаты измерений в рабочий журнал и устанавливая по ним примерное значение предела прочности по зависимости

12.В отчете привести график и все необходимые данные режима термической обработки, дать наименование полученной микроструктуры и объяснить влияние термообработки на механические свойства стали.

ЛАБОРАТОРНАЯ РАБОТА № 5

Oхлаждающая способность сред в большой мере определяется тем, изменяется или не изменяется их агрегатное состояние в процессе охлаждения изделий.

В зависимости от температуры кипения охлаждающие среды разделяют на две группы. Первая группа - это среды, агрегатное состояние которых изменяется в период охлаждения. К ней относится вода, водные растворы солей, щелочи, жидкий азот, а также масла, водные растворы эмульсин и т. п., температура кипения которых ниже температуры охлаждаемого изделия. Ко второй группе относятся среды, агрегатное состояние которых не изменяется в процессе охлаждения изделий. Их температура кипения превышает температуру охлаждающихся изделий. Это расплавленные металлы, соли, щелочи и их смеси. К этой же группе следует отнести воздух и гелий, также не меняющие своего агрегатного состояния.

В зависимости от охлаждающей способности сред их делят на три группы:

1. Сильнодействующие охладители: растворы в воде 5% NaOH, 2% K4Fe(CN)6*3H2O1 10-15% NaOH и вода при 15-30° С, в особенности при интенсивном движении, жидкий азот, гелий.

2. Среднедействующие охладители: расплавленные соли, щелочи и металлы, растительные и минеральные масла, мазут, водные растворы силикатов натрия, горячие водные растворы солей и т.п.

3. Слабодействующие охладители: струн сухого воздуха и паровоздушных смесей, вода при 80-90° С, мыльная вода и др.

Охлаждающая способность охладителя зависит от его скрытой теплоты испарения, теплоемкости, теплопроводности и вязкости. На скорость охлаждения в рассматриваемом охладителе влияют количество охладителя и гидродинамический режим его движения.

При погружении изделия с высокой температурой в охлаждающую среду с низкой температурой кипения наблюдаются следующие процессы. В первоначальный момент из-за повышенного парообразования все изделие покрывается паровой пленкой, которая устойчиво держится на поверхности металла. Она - плохой проводник тепла, и поэтому охлаждение на этой стадии, называемой стадией пленочного кипения, замедленно.

По мере понижения температуры изделия количество выделяющегося тепла становится недостаточным поддержания па поверхности сплошной паровой пленки Разрушение паровой пленки приводит к тому, что поверхность изделия начинает соприкасаться с охлаждающей жидкостью. При этом интенсивно образуются пузырьки пара, а интенсивность охлаждения резко возрастает, так как на образование пузырьков пара, быстро отрывающихся от поверхности, расходуется большое количество тепла, и температура металла быстро снижается до температуры кипения охлаждающем среды. Соответствующий период охлаждения носит название пузырькового кипения

При последующем охлаждении парообразование практически не наблюдается, и тепло передается конвекцией от поверхности изделия к охлаждающей среде. Интенсивность теплообмена в третьем периоде невелика, и соответственно малы скорости охлаждения.

Требования к идеальной охлаждающей среде при закалке состоят в том, что она должна обеспечивать охлаждение со скоростями выше критических в некоторой области температур. При более низких температурах скорость охлаждения не должна быть высокой, так как это приводит к возникновению больших остаточных напряжений и короблению изделий. Так, например, при закалке алюминиевых сплавов необходимы высокие скорости охлаждения при температурах 500-300° С для фиксации пересыщенного твердого раствора. Oxлаждение же в интервале температур 200-20° С желательно проводить со значительно меньшей интенсивностью для уменьшения остаточных напряжений.

Охлаждение в воде. Для оценки охлаждающей способности сред по экспериментальным данным строят зависимости коэффициентов теплоотдачи α от температуры поверхности изделия Как уже отмечалось ранее, охлаждающая способность зависит и от условии движения жидкости относительно поверхности изделия.

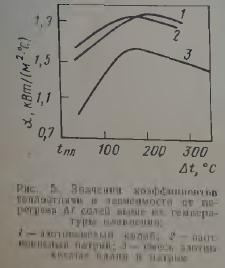

На рис. 1 приведены значения коэффициентов теплоотдачи для спокойной и циркулирующей воды. Видно, что в зависимости от температуры коэффициенты теплоотдачи изменяются пи кривым с максимумом. При высоких температурах коэффициенты α имеют небольшие значения, что соответствует пленочному режиму кипения. По мере развития пузырькового кипения коэффициенты α резко возрастают, а затем снижаются при таких температурах поверхности при переходе к конвективному теплообмену.

Кривые зависимости коэффициентов теплоотдачи α от температуры поверхности не дают однозначного представления о скоростях охлаждения при различных температурах, так как количество отводимого от изделия тепла пропорционально α и перепаду температур tп-tводы. Скорость охлаждения для «тонких» в термическом смысле тел определяется формулой

где с и ρ - удельная теплоемкость и плотность металла соответственно; V - объем охлаждаемого тела

Из уравнения (I) следует, что для оценки охлаждающей способности среды можно использовать параметр k=α(tп-tводы), который при заданных физических свойствах металла и размерах изделия однозначно определяет скорости охлаждения. На рис. 2 приведены зависимости параметра k от температуры поверхности построенные по данным рис. 1.

Как видно из данных рис. 2. скорости охлаждения изделий в воде в зависимости от температуры охлаждаемой поверхности также изменяются по кривой с максимумом. При температуре воды 20°С этот максимум находится в области температур поверхности 200-300°С. С повышением температуры воды скорости охлаждения снижаются, а максимум смещается в область более низких температур поверхности. Следует отметить, что в области температур поверхности 100-200°С скорости охлаждения при применении воды с повышенной температурой больше, чем для воды с температурой 20°С. Повышение скоростей охлаждения в области низких температур приводит к увеличению остаточных напряжении, и поэтому перегрев воды в закалочных баках ограничивается температурами 25-45° С. Циркуляция воды повышает скорости охлаждения в области высоких температур.

Охлаждение в водных растворах и эмульсиях.

Исследования показали, что даже незначительное количество примесей существенно изменяет охлаждающую способность воды. Установлено, что это связано с влиянием примесей на устойчивость паровой пленки на поверхности охлаждаемого изделия. При этом растворимые примеси уменьшают, а нерастворимые, наоборот, увеличивают стабильность паровой пленки. Это свойство воды было использовано для разработки закалочных сред с высокой и пониженной охлаждающей способностью.

Повышение охлаждающей способности воды достигается растворением в ней кислот, щелочей и солей. Такие хорошо растворимые соединения, как KCl, NaCl, CaCl2, Na2CO3, К2CO3, Na2SO4, H2SO4, NaOH, КОН, снижают устойчивость паровой пленки и повышают температуру перехода от пленочного режима кипения к пузырьковому.

Наоборот, присадка нерастворимых и слаборастворимых веществ, образующих в воде эмульсию (масла, жиры, нефтепродукты, мыла и др.), увеличивает стабильность паровой пленки и понижает температуру смены режимов кипения. Охлаждающая способность воды с присадкой этих веществ в области высоких температур существенно понижается.

В практике термической обработки широкое применение нашли водные растворы 5-15% NaCl Они обладают большей по сравнению с водой охлаждающей способностью при повышенных температурах, а при температурах ниже 200-250° С охлаждают примерно с тон же скоростью, что и вода.

Меньшее применение нашли растворы щелочей, которые по охлаждающей способности аналогичны растворам NaCl Растворы кислот не используют в качестве закалочных сред из-за их агрессивности и выделения при закалке вредных паров. Суспензии и эмульсии характеризуются пониженной скоростью охлаждения при высоких и средних температурах, а при низких - охлаждают так же, как чистая вода.

На рис. 3 приведены значения коэффициентов теплоотдачи в зависимости от температуры поверхности для различных растворов и эмульсий позволяющие по лучить количественные характеристики их охлаждающей способности.

В последнее время в качестве закалочных сред начинают применять водные растворы полимерок, обеспечивающие пониженную скорость охлаждения при закалке и соответственно меньшее коробление. В зарубежной практике используют водные растворы полиалкиленгликоля, а в нашей стране водное растворы полиэтиленгликоля. При температурах выше 70-77° С эти вещества нерастворимы в воде, и поэтому при закалочном охлаждении молекулы полимере в покрывают поверхность изделия тонкой пленкой, которая замедляет охлаждение. При достаточно низких температурах полимерная пленка переходит в водный раствор и затормаживающее действие пленки устраняется Поэтому при закалке в водных растворах полимеров нет того колоссального различия в скоростях охлаждения в интервале высоких, средних и низких температур, которое свойственно воде.

Вязкость раствора, в значительной мере определяющая его охлаждающую способность, зависит от концентрации полимера. Так, изменение концентрации полиэтиленгликоля от 30 до 70% увеличивает кинематическую вязкость раствора почти в 30 раз, что позволяет осуществлять резкую закалку в растворах малой концентрации и закалку с умеренной скоростью охлаждения в растворах высокой концентрации (рис. 4).

При закалке алюминиевых сплавов в растворах полиэтиленгликоля с концентрацией выше 50% коробление может быть уменьшено на 85 95%. При этом существенно не снижаются механические свойства и коррозионная стойкость сплавов Наиболее целесообразно использовать эти среды в условиях машиностроительных заводов, где часто возникает необходимость проведения повторных закалок.

Охлаждение в маслах. В настоящее время для закалки применяют исключительно дистиллятные минеральные масла. Температуры кипения масел на 150-300° С выше, чем воды. Максимально допустимую температуру перегрева масел выбирают на 25-30° С ниже температуры вспышки. По сравнению с водой масла характеризуются значительно более низкой охлаждающей способностью особенно на стадии конвективного теплообмена. Скорости охлаждения в масле при повышенных температурах в 5-8 раз меньше, чем при охлаждении в воде.

Охлаждающая способность масел слабо зависит от их циркуляции и температуры, в тех пределах, которые встречаются на практике (25-65° С).

Для проведения закалочных операций в практике термообработки применяют масла с пониженной, нормальной, повышенной и высокой вязкостью. Чаще всего используют масла марок 20 и 20В, имеющие нормальную вязкость.

Масла пониженной вязкости обладают более высокой охлаждающей способностью по сравнению с маслами повышенной и высокой вязкости и имеют низкую температуру вспышки. Масла повышенной и высоком вязкости имеют высокую температуру вспышки, что позволяет подогревать их до 160-200° С для снижения вязкости. Их используют для изотермической и ступенчатой закалки.

Недостаток минеральных масел - их старение, приводящее к загустеванию и потере охлаждающей способности. Состаренное масло подвергают регенерации, состоящей из отстаивания, фильтрации от загрязнений и добавки некоторого количества свежего масла.

Закалка в расплавленном свинце, солях и щелочах. Для ступенчатой и изотермической закалки используют охлаждающие среды, которые при проведении термообработки не меняют своего агрегатного состояния К ним относятся расплавленные свинец, азотнокислые соли и щелочи.

Расплавленный свинец удовлетворяет предъявляемым с теплотехнической точки зрения требованиям, но дефицитен, а испарения его вредны для обслуживающего персонала. Поэтому свинец заменяют другими средами.

Расплавленные соли и щелочи и их смеси имею ряд преимуществ перед свинцом. Во-первых, они легко отмываются с поверхности изделий. Поверхность после закалки в щелочах не окислена, что позволяет обожгись без операции очистки деталей после термической обработки. Во-вторых, использование соляных и щелочных ванн позволяет осуществить внутренний электрический обогрев, легко автоматизировать регулирование температуры и просто решать проблемы перемешивания расплава. Исследования показывают, что охлаждающая способность соляных и щелочных сред несколько нише, чем у свинца. Однако при работе со щелочными средами следует принимать меры предосторожности против ожогов от брызг.

Составы смесей, рекомендуемых в качестве закалочных сред, приведены в табл. 3.

Охлаждающая способность расплавленных сред зависит от вязкости: чем ниже вязкость, тем выше охлаждающая способность. С увеличением температуры расплава и соответствующим уменьшением вязкости коэффициенты теплоотдачи возрастают, достигают максимума, а затем падают (рис. 5).

Добавки воды сильно влияют на охлаждающую способность солей и щелочей. Вода повышает жидко-текучесть и увеличивает охлаждающую способность расплавленной среды. С этой целью в расплавы солей вводят 2-10%, а в расплавы щелочей 8-15% воды.

После закалки в расплавам щелочей изделия необходимо тщательно промывать и пассивировать для предотвращения коррозии

Охлаждение на воздухе. При охлаждении на воздухе тепло передается излучением и конвекцией и коэффициент теплоотдачи α складывается из конвективной αк и лучистой αл составляющих.

При охлаждении в спокойной воздушной среде для определения αк используют следующие формулы:

где Δr=tп-tвозд - разность средней температуры поверхности изделия и температуры воздуха; l - характерный размер, м, принимается для шара и горизонтального цилиндра (трубы) равным их диаметру; для вертикального цилиндра и вертикальной пластины - высоте охлаждаемого участка, для горизонтальной плиты - ее наименьшей длине.

Для плиты, обращенной поверхностью теплообмена вверх, значения αк увеличиваются на 30%, а для плиты, обращенной поверхностью теплообмена вниз, уменьшаются на 30% по сравнению с вычисленными по формулам (2) и (3).

Значения коэффициентов В, А1, и А2 определяются в зависимости от средней температуры t=1/2(tп+tвозд) и приведены в табл. 4.

Интенсивность конвективного теплообмене при вынужденном движении воздуха или газа зависит от скорости движения газа, его физических свойств и геометрии нагреваемых или охлаждаемых изделий.

Для вынужденного движения поверхности αк определяется по формулам Юргеса:

а) при скорости движения воздуха w0≤4,65 м/c:

для полированной поверхности

при прокатанной поверхности

для шероховатой поверхности

б) при скорости движения газов w0≥4,65 м/с:

для полированной поверхности

для прокатанной поверхности

для шероховатой поверхности

Здесь W0 - приведенная (0°С; 0,1 мПа) скорость движения воздуха. Если известна скорость движения w при температуре t, то

При проведении термической обработки часто требуется охлаждение с регламентированной скоростью. Поэтому возникает необходимость расчета процессов охлаждения, которое может проводиться в любой из описанных выше сред.

Расчет процессов охлаждения в различных условиях в принципе ничем не отличается от расчета процессов нагрева. Просто в формулах, приведенных в литературе по теплопередаче, вместо температуры печи t1, необходимо подставить значение температуры охлаждающей среди Для расчета охлаждения массивных тел, например, можно использовать графики Д. В Будрина и т.п.

Закалка стали

Закалкой стали называется операция термической обработки, заключающаяся в нагреве её по крайней мере выше критической точки Ac1(T.e. до аустенито-ферритного, аустенитного или аустенито-цементитного), выдержке и последующем охлаждении в различных средах с целью получения при комнатной температуре неустойчивых продуктов распада аустенита, а следовательно, повышения твёрдости и прочности.

Для углеродистых сталей точка Ас1 соответствует линии на диаграмме «железо-цементит» и составляет 727°С, В связи с тем, что нагрев ниже этой температуры не приводит к изменению исходной отожженной структуры стали, последующее охлаждение с любой скоростью так же не изменяет ни структуры, ни свойств стали. Следовательно такая операция не является закалкой.

В большинстве случаев основная цель закалки - повышение твёрдости и прочности - достигается превращением аустенита в одну из самых прочных структур - мартенсит. Его образование требует быстрого охлаждения с температуры закалки.

Выбор температуры закалки.

В зависимости от температуры нагрева закалка может быть полной и неполной.

В случае, если нагрев производится выше линии GSE диаграммы (точки асз и Аcm), то полученная при этом однофазная структура аустенита при охлаждении со скоростью больше некоторой критической превращается в чистый мартенсит. Такую закалку называют полной.

При неполной закалке нагрев стали осуществляется выше линии РSК(точка Ac1), но ниже линии GSE. При этом в доэвтектоидных сталях образуется структура аустенит + феррит, а в заэвтектоидных - аустенит + цементит. В таком случае даже охлаждение с очень высокой скоростью не может обеспечить чисто мартенситной структуры, так как избыточные фазы (феррит или цементит) сохраняются в структуре без изменений, В результате в доэвтектоидных сталях получается структура мартенсит + феррит, а в заэвтектоидных – мартенсит + цементит.

Твёрдость мартенсита, представляющего собой пересыщенный твёрдый раствор углерода в -железе, зависит от содержания в нём углерода (рис 1). В среднеуглеродистых и высокоуглеродистых сталях она составляет 55…65 НRС или 550…680НВ.

Феррит одна из самых мягких и малопрочных фаз в сталях. Его твёрдость не превышает 80...100 НВ. Цементит же - весьма твёрдая фаза (около 1000 HV или более 700 НВ). Следовательно присутствие избыточного феррита в структуре закалённой стали резко снижает её твёрдость, в то время как цементит способствует получению более высокой твёрдости.

Рис. 1 Зависимость твёрдости мартенсита от содержания углерода в стали.

Таким образом, для доэвтектоидных сталей целесообразно производить полную закалку на чистый мартенсит, а для заэвтектоидных - неполную, которая кроме мартенсита сохраняет в структуре некоторое количество цементита. Для эвтектоидной стали возможна только полная закалка.

Следует иметь в виду, что нагрев стали при закалке до температур, значительно превышающих критические точки Ac3 и Аcm, вообще не желателен, так как может привести к сильному обезуглероживанию и окислению поверхности деталей, укрупнению зерна аустенита и увеличению внутренних напряжений. В итоге после закалки с таких температур твёрдость поверхности оказывается заниженной, наблюдается повышенная деформация детали, получающийся мартенсит имеет грубое строение и обладает повышенной хрупкостью.

Всё это позволяет придти к выводу, что в зависимости от состава стали её нагрев под закалку целесообразно осуществлять до температур, лежащих на 30... 50 0С выше линии GSK (рис 2)

Рис. 2. Оптимальный интервал температур нагрева под закажу углеродистых сталей.

Скорость охлаждения при закалке

Структура и свойства закаленной стали в большей степени зависят не только от температуры нагрева, но и от скорости охлаждения. Получение закалочных структур обусловлено переохлаждением аустенита ниже линии PSK, где его состояние является неустойчивым. Увеличивая скорость охлаждения, можно обеспечивать его переохлаждение до весьма низких температур и превратить в различные структуры с разными свойствами. Превращение переохлажденного аустенита может идти как при непрерывном охлаждении, так и изотермически, в процессе выдержки при температурах ниже точки Ar1 (т.е. ниже линии PSK).

Влияние степени переохлаждения на устойчивость аустенита и скорость его превращения в различные продукты представляют графически в виде диаграмм в координатах «температура-время». В качестве примера рассмотрим такую диаграмму для стали эвтектоидного состава (рис 3). Изотермический распад переохлажденного аустенита в этой стали происходит в интервале температур от Ar1 (727 °С) до Мн (250 °С), где Мн -температура начало мартенситного превращения. Мартенситное превращение в большинстве сталей может идти только при непрерывном охлаждении.

Рис.3 Диаграмма распада аустенита для стали эвтектоидного состава.

На диаграмме (см. рис 3) нанесены две линии, имеющие форму буквы «С», так называемые «С-кривые». Одна из них (левая) указывает время начало распада переохлажденного аустенита при разных температурах, другая (правая) - время окончания распада, В области, расположенной левее линии начала распада, существует переохлажденный аустенит. Между С-кривыми имеется как аустенит, так и продукты его распада. Наконец, правее линии конца распада существуют только продукты превращения.

Превращение переохлажденного аустенита при температурах от Ar1 до 550 0С называют перлитным. Если аустенит переохлажден до температур 550...Mн, - его превращение называется промежуточным.

В результате перлитного превращения образуются пластинчатые структуры перлитного типа, представляющие собой феррито-цементитные смеси различной дисперсности. С увеличением степени переохлаждения в соответствии с общими законами кристаллизации возрастает число центров. Уменьшается размер образующихся кристаллов, т.е. возрастает дисперсность феррито-цементитной смеси. Так если превращение происходит при температурах, лежащих в интервале Ar1...650°C, образуется грубая феррито-цементитная смесь, которую называют собственно перлитом. Структура перлита является стабильной, т.е. неизменяемой с течением времени при комнатной температуре.

Все остальные структуры, образующиеся при более низких температурах, т.е. при переохлаждениях аустенита, относятся к метастабильным. Так при переохлаждении аустенита до температур 650...590°С он превращается в мелкую феррито-цементитную смесь, называемую сорбитом.

При ещё более низких температурах 590... 550 °С образуется тростит -весьма дисперсная феррито-цементитная смесь. Указанные деления перлитных структур в известной степени условно, так как дисперсность смесей монотонно возрастает с понижением температуры превращения. Одновременно с этим возрастают твёрдость и прочность сталей. Так твёрдость перлита в эвтектовдной стали составляет 180...22- НВ (8...19 HRC), сорбита - 250...350 НВ (25...38 НRС), тростита - 400...450 НВ (43...48HRC).

При переохлаждении аустенита до температур 550...МН он распадается с образованием бейнита. Это превращение называется промежуточным, так как в отличие от перлитного оно частично идет по так называемому мартенситному механизму, приводя к образованию смеси цементита и несколько пересыщенного углеродом феррита. Бейнитная структура отличается высокой твёрдостью 450...550 НВ.

Рис.4 Диаграмма распада аустенита для доэвтектоидной (а) и заэвтектоидной (б) сталей.

На диаграммах распада аустенита для доэвтектоидных и заэвтектоидных сталей (рис.4.) имеется дополнительная линия, показывающая время начала выделения из аустенита избыточных кристаллов феррита или цементита. Выделение этих избыточных структур происходит только при небольших переохлаждениях. При значительном переохлаждении аустенит превращается без предварительного выделения феррита или цементита, В этом случае содержание углерода в образовавшейся смеси отличается от эвтектоидного.

В случае непрерывного охлаждения аустенита с различной скоростью его превращение развивается не при постоянной температуре, а в некотором интервале температур. Для того, чтобы определить структуры, получающиеся при непрерывном охлаждении, нанесём на диаграмму распада аустенита кривые скорости охлаждения образцов углеродистой эвтектоидной стали (рис.5.).

Из этой диаграммы видно, что при очень малой скорости охлаждения V1 которая обеспечивается охлаждением вместе с печью (например, при отжиге), получается структура перлита. При скорости V2 (на воздухе) превращение идёт при несколько более низких температурах. Образуется структура перлит, но более дисперсный. Такая обработка называется нормализацией и широко применяется для малоуглеродистых сталей (иногда и для среднеуглеродистых) взамен отжига в качестве смягчающей.

Рис.5. Кривые распада аустенита при непрерывном охлаждении эвтектоидной стали.

При скорости V3 (охлаждение в масле) превращение аустенита идёт при таких температурах, которые обеспечивают получение сорбитной структуры, а иногда и троститной.

Если аустенит охлаждать с очень большой скоростью (V4), то он переохлаждается до весьма низкой температуры, обозначенной на диаграммах, как Мн. Ниже этой температуры происходит бездиффузионное мартенситное превращение, приводящее к образованию структуры мартенсита. Для углеродистых сталей такую скорость охлаждения обеспечивает, например, вода

В общем случае минимальная скорость охлаждения, при которой весь аустенит переохлаждается до температуры Мн и превращается в мартенсит, называется критической скоростью закалки. На рис.5, она обозначена, как Vкр и является касательной к С-кривой. Критическая скорость закалки - важнейшая технологическая характеристика стали. Она определяет выбор охлаждающих сред для получения мартенситной структуры.

Величина критической скорости закалки зависит от химического состава стали и некоторых других факторов. Так, например, у некоторых легированных сталей даже охлаждение на воздухе обеспечивает скорость больше критической.

При закалке на мартенсит необходимо учитывать, что эта структура имеет большой удельный объём и её образование сопровождается как заметным увеличением объёма закаливаемого изделия, так и резким увеличением внутренних напряжений, которые в свою очередь приводят к деформации или даже к образованию трещин. Всё это в сочетании с повышенной хрупкостью мартенсита требует проведения дополнительной термической обработки закалённых деталей - операции отпуска.

Охлаждение – заключительный этап термической обработки-закалки и поэтому наиболее важный. От скорости охлаждения зависит образование структуры, а значит, и свойства образца.

Если раньше переменным фактором была температура нагрева под закалку, то теперь скорость охлаждения будет разная (в воде, в соленой воде, на воздухе, в масле и с печью).

С увеличением скорости охлаждения растет и степень переохлаждения аустенита, понижается температура распада аустенита, число зародышей увеличивается, но вместе с тем замедляется диффузия углерода. Поэтому феррито-цементитная смесь становится более дисперсной, а твердость и прочность повышаются. При медленном охлаждении (с печью) получается грубая смесь Ф+Ц, т.е. перлит, это отжиг второго рода, с фазовой перекристаллизацией. При ускоренном охлаждении (на воздухе) – более тонкая смесь Ф+Ц – сорбит. Такая обработка называется нормализацией.

Закалка в масле дает тростит – высокодисперсную смесь Ф+Ц.

Твердость этих структур растет с дисперсностью смеси (НВ=2000÷4000 МПа). Эти структуры можно получить и способом изотермической закалки.

Рассматривая термокинетическую диаграмму, т.е. диаграмму изотермического распада аустенита вместе с векторами скоростей охлаждения, видим, что увеличивая скорость охлаждения, можно получить тростит вместе с мартенситом закалки. Если скорость охлаждения больше критической, получим мартенсит закалки и остаточный аустенит, избавиться от которого можно, если охладить сталь до температуры ниже линии окончания мартенситного превращения (М к).

У мартенсита объем больше, чем у аустенита, поэтому при закалке на мартенсит появляются не только термические, но и структурные напряжения. Форма детали может исказиться, в ней могут появиться микро- и макротрещины. Коробление и трещины неисправимый брак, поэтому сразу же после закалки на мартенсит следует производить нагрев детали для снятия напряжений и стабилизации структуры, такая операция термической обработки называется отпуском.

После закалки образцов, изучения микроструктур и определения твердости строятся графики зависимости твердости от содержания углерода. Чем больше углерода в аустените стали перед закалкой, тем более искаженной получается решетка мартенсита (с большей степенью тетрагональности) и поэтому выше твердость

Сталь с содержанием 0,2%С не принимает закалку, так как кривые изотермического распада аустенита вплотную приближаются к оси ординат. Даже очень большая скорость охлаждения не дает мартенсита, так как аустенит начнет раньше распадаться на смесь Ф+Ц. Поэтому сталь закаливают, если углерода более 0,3%С, поскольку углерод сдвигает вправо кривые изотермического распада аустенита, уменьшая тем самым критическую скорость закалки.

Определение свойств и структуры стали после отпуска

Полученный после закалки мартенсит обладает большой твердостью и прочностью, но низкой пластичностью и вязкостью. Это объясняется большими внутренними напряжениями, которые бывают термическими (перепад температуры, резкое охлаждение) и структурными (объем мартенсита больше, чем аустенита, сорбита, тростита и перлита). После закалки необходимо сразу производить отпуск, т.е. нагрев до определенных температур, выдержку и охлаждение. При этом снижаются напряжения, меняется структура и свойства стали. Температура отпуска выбирается ниже А с 1 ,чтобы сохранить эффект упрочнения при закалке. Различаются низкий отпуск (150-200 0 С), средний (350-450 0 С) и высокий (500-650 0 С).

Если при низком отпуске снижаются напряжения, уменьшается искаженность (тетрагональность) решетки мартенсита и она снова становится кубической, остаточной аустенит переходит в мартенсит кубический, то при среднем и высоком отпуске происходит распад мартенсита на смесь Ф+Ц.

После низкого отпуска твердость и прочность остаются на высоком уровне (НRC 58-63). Режущий и измерительный инструмент, детали после химико-термической обработки (цементации) подвергают низкому отпуску.

1. Определение наилучшей температуры закалки для стали с содержанием 0,4% углерода – доэвтектоидная сталь – и с содержанием 1,0% углерода – заэвтектоидная сталь.

Таблица 2.1

Протокол испытаний на твердость после закалки в воду

Рис. 2.1 График зависимости твердости стали от Т о закалки и % сод. углерода

2.Определение наилучшей скорости охлаждения стали с содержанием углерода 0,4%.

Скорости охлаждения в разных средах (перевод в lg координаты)

V печь =1 0 С/с; lg1=0;

V воздух =15 0 С/с; lg15=1,2;

V масло =150 0 С/с; lg150=2,2;

V вода =600 0 C/c; lg600=2,8;

V солен..вода =1000 0 С; lg1000=3.

Таблица 2.2

Протокол испытаний твердости после охлаждения

в различных средах. Схема микроструктур

НВ

Рис. 2.2 График зависимости твердости

от скорости охлаждения в разных средах

3.Определение структуры и твердости стали с содержанием углерода 0,4% от темп. отпуска, после закалки в воде с температуры 840 0 С.

Таблица 2.3

Схемы структур и твердость

НВ

t 0 C отпуска

Рис. 2.3 График зависимости твердости

от температуры отпуска стали

Лабораторная работа №3

Изучение конструкции и определение геометрических параметров токарных резцов.

Развитие техники привело к необходимости изготовления более точных поверхностей сопряженных деталей с минимальной шероховатостью. Эти требования могут быть выполнены только обработкой резанием, несмотря на прогресс в литейном производстве, обработке давлением, сварке и наплавке, получении все более точных заготовок. Чаще всего заключительной операцией технологического процесса изготовления или ремонта детали является резание с помощью металлорежущих инструментов. Общим для всех инструментов является клин - заостренная рабочая часть - непосредственно отделяющий слой металла. Другая часть инструмента - это державка, хвостовик, связка, с помощью которых инструмент закрепляется в резцедержателе, патроне, на валу и Т.П.

Токарный резец наиболее показателен как в отношении конструкции, так и по своей геометрии. К геометрическим параметрам токарного проходного резца относятся поверхности - передняя, главная и вспомогательная задние, главная и вспомогательная режущие кромки, вершина резца. Резец затачивают под определенными углами, расположенными в прямоугольной системе координат, где различают плоскости - основную, резания, а также секущие - главную и вспомогательную. На заготовке различают поверхности - обработанную, обрабатываемую и резания.

Углы определяют, когда ось резца перпендикулярна линии центров станка, а вершина резца расположена на этой линии. Геометрия токарного проходного резца соответствует геометрическим параметрам любого другого режущего инструмента и играет роль в достижении необходимого качества обработки. Помимо этого, углы резца влияют на процесс резания и долговечность инструмента.

Резец работает при одновременном воздействии статических и динамических нагрузок, высокой температуры, трения и изнашивания. Поэтому к нему предъявляют требования по прочности при изгибе, растяжении, сжатии, кручении, ударной вязкости, тепло - и износостойкости. Твердость рабочей части резца должна значительно превосходить твердость заготовки. В зависимости от условий работы применяют разные инструментальные материалы - углеродистые и легиpoванныe стали, твердые сплавы на основе карбидов вольфрама, титана и тантала, композиционные на основе нитрида бора, керамические на основе оксида алюминия, а также абразивные - естественные (наждак, алмаз, корунд, кварц) и искусственные (химические соединения - электрокорунд, карбиды бора, кремния, оксид хрома, синтетический алмаз). При конструировании инструментов стали применять механическое крепление цельных двухслойных круглых и многогранных режущих пластин. Поликристаллы алмаза впаивают во вставки и закрепляют их механическим способом в инструментах.

Термическая обработка сталей — одна из самых важных операций в машиностроении, от правильного проведения которой зависит качество выпускаемой продукции. Закалка и отпуск сталей являются одними из разнообразных видов термообработки металлов.

Тепловое воздействие на металл меняет его свойства и структуру. Это позволяет повысить механические свойства материала, долговечность и надежность изделий, а также уменьшить размеры и массу механизмов и машин. Кроме того, благодаря термообработке, для изготовления различных деталей можно применять более дешевые сплавы.

Как закалялась сталь

Термообработка стали заключается в тепловом воздействии на металл по определенным режимам ля изменения его структуры и свойств.

К операциям термообработки относятся:

- отжиг;

- нормализация;

- старение;

- закалка стали и отпуск стали (и пр.).

Термообработка стали: закалка отпуск — зависит от следующих факторов:

- температуры нагрева;

- времени (скорости) нагрева;

- продолжительности выдержки при заданной температуре;

- скорости охлаждения.

Закалка

Закалка стали — это процесс термообработки, суть которого заключается в нагреве стали до температуры выше критической с последующим быстрым охлаждением. В результате этой операции повышаются твердость и прочность стали, а пластичность снижается.

При нагреве и охлаждении сталей происходит перестройка атомной решетки. Критические значения температур у разных марок сталей неодинаковы: они зависят от содержания углерода и легирующих примесей, а также от скорости нагрева и охлаждения.

После закалки сталь становится хрупкой и твердой. Поверхностный слой изделий при нагреве в термических печах покрывается окалиной и обезуглероживается тем более, чем выше температура нагрева и время выдержки в печи. Если детали имеют малый припуск для дальнейшей обработки, то брак этот является неисправимым. Режимы закалки закалки стали зависят от ее состава и технических требований к изделию.

Охлаждать детали при закалке следует быстро, чтобы аустенит не успел превратиться в структуры промежуточные (сорбит или троостит). Необходимая скорость охлаждения обеспечивается посредством выбора охлаждающей среды. При этом чрезмерно быстрое охлаждение приводит к появлению трещин или короблению изделия. Чтобы этого избежать, в интервале температур от 300 до 200 градусов скорость охлаждения надо замедлять, применяя для этого комбинированные методы закалки. Большое значение для уменьшения коробления изделия имеет способ погружения детали в охлаждающую среду.

Нагрев металла

Все способы закалки стали состоят из:

- нагрева стали;

- последующей выдержки для достижения сквозного прогрева изделия и завершения структурных превращений;

- охлаждения с определенной скоростью.

Изделия из углеродистой стали нагревают в камерных печах. Предварительный подогрев в этом случае не требуется, так как эти марки сталей не подвергаются растрескиванию или короблению.

Сложные изделия (например, инструмент, имеющий выступающие тонкие грани или резкие переходы) предварительно подогревают:

- в соляных ваннах путем двух-или трехкратного погружения на 2 – 4 секунды;

- в отдельных печах до температуры 400 – 500 градусов по Цельсию.

Нагрев всех частей изделия должен протекать равномерно. Если это невозможно обеспечить за один прием (крупные поковки), то делаются две выдержки для сквозного прогрева.

Если в печь помещается только одна деталь, то время нагрева сокращается. Так, например, одна дисковая фреза толщиной 24 мм нагревается в течение 13 минут, а десять таких изделий – в течение 18 минут.

Защита изделия от окалины и обезуглероживания

Для изделий, поверхности которых после термообработки не шлифуются, выгорание углерода и образование окалины недопустимо. Защищают поверхности от подобного брака применением , подаваемых в полость электропечи. Разумеется, такой прием возможен только в специальных герметизированных печах. Источником подаваемого в зону нагрева газа служат генераторы защитного газа. Они могут работать на метане, аммиаке и других углеводородных газах.

Если защитная атмосфера отсутствует, то изделия перед нагревом упаковывают в тару и засыпают отработанным карбюризатором, стружкой (термисту следует знать, что древесный уголь не защищает инструментальные стали от обезуглероживания). Чтобы в тару не попадал воздух, ее обмазывают глиной.

Соляные ванны при нагреве не дают металлу окисляться, но от обезуглероживания не защищают. Поэтому на производстве их раскисляют не менее двух раз в смену бурой, кровяной солью или борной кислотой. Соляные ванны, работающие на температурах 760 – 1000 градусов Цельсия, весьма эффективно раскисляются древесным углем. Для этого стакан, имеющий множество отверстий по всей поверхности, наполняют просушенным углем древесным, закрывают крышкой (чтобы уголь не всплыл) и после подогрева опускают на дно соляной ванны. Сначала появляется значительное количество языков пламени, затем оно уменьшается. Если в течение смены таким способом трижды раскислять ванну, то нагреваемые изделия будут полностью защищены от обезуглероживания.

Степень раскисления соляных ванн проверяется очень просто: обычное лезвие, нагретое в ванне в течение 5 – 7 минут в качественно раскисленной ванне и закаленное в воде, будет ломаться, а не гнуться.

Охлаждающие жидкости

Основной охлаждающей жидкостью для стали является вода. Если в воду добавить небольшое количество солей или мыла, то скорость охлаждения изменится. Поэтому ни в коем случае нельзя использовать закалочный бак для посторонних целей (например, для мытья рук). Для достижения одинаковой твердости на закаленной поверхности необходимо поддерживать температуру охлаждающей жидкости 20 – 30 градусов. Не следует часто менять воду в баке. Совершенно недопустимо охлаждать изделие в проточной воде.

Недостатком водяной закалки является образование трещин и коробления. Поэтому таким методом закаливают изделия только несложной формы или цементированные.

- При закалке изделий сложной конфигурации из конструкционной стали применяется пятидесятипроцентный раствор соды каустической (холодный или подогретый до 50 – 60 градусов). Детали, нагретые в соляной ванне и закаленные в этом растворе, получаются светлыми. Нельзя допускать, чтобы температура раствора превышала 60 градусов.

Режимы

Режимы Пары, образующиеся при закалке в растворе каустика, вредны для человека, поэтому закалочную ванну обязательно оборудуют вытяжной вентиляцией.

- Закалку легированной стали производят в минеральных маслах. Кстати, тонкие изделия из углеродистой стали также проводят в масле. Главное преимущество масляных ванн заключается в том, что скорость охлаждения не зависит от температуры масла: при температуре 20 градусов и 150 градусов изделие будет охлаждаться с одинаковой скоростью.

Следует остерегаться попадания воды в масляную ванну, так как это может привести к растрескиванию изделия. Что интересно: в масле, разогретом до температуры выше 100 градусов, попадание воды не приводит к появлению трещин в металле.

Недостатком масляной ванны является:

- выделение вредных газов при закалке;

- образование налета на изделии;

- склонность масла к воспламеняемости;

- постепенное ухудшение закаливающей способности.

- Стали с устойчивым аустенитом (например, Х12М) можно охлаждать воздухом, который подают компрессором или вентилятором. При этом важно не допускать попадания в воздухопровод воды: это может привести к образованию трещин на изделии.

- Ступенчатая закалка выполняется в горячем масле, расплавленных щелочах, солях легкоплавких.

- Прерывистая закалка сталей в двух охлаждающих средах применяется для обработки сложных деталей, изготовленных из углеродистых сталей. Сначала их охлаждают в воде до температуры 250 – 200 градусов, а затем в масле. Изделие выдерживается в воде не более 1 – 2 секунд на каждые 5 – 6 мм толщины. Если время выдержки в воде увеличить, то на изделии неизбежно появятся трещины. Перенос детали из воды в масло следует выполнять очень быстро.

В зависимости от требуемой температуры отпуск производится:

- в масляных ваннах;

- в селитровых ваннах;

- в печах с принудительной воздушной циркуляцией;

- в ваннах с расплавленной щелочью.

Температура отпуска зависит от марки стали и требуемой твердости изделия, например, инструмент, для которого необходима твердость HRC 59 – 60, следует отпускать при температуре 150 – 200 градусов. В этом случае внутренние напряжения уменьшаются, а твердость снижается незначительно.

Быстрорежущая сталь отпускается при температуре 540 – 580 градусов. Такой отпуск называют вторичным отвердением, так как в результате твердость изделия повышается.

Изделия можно отпускать на цвет побежалости, нагревая их на электроплитах, в печах, даже в горячем песке. Окисная пленка, которая появляется в результате нагрева, приобретает различные цвета побежалости, зависящие от температуры. Прежде чем приступать к отпуску на один из цветов побежалости, надо очистить поверхность изделия от окалины, нагара масла и т. д.

Обычно после отпуска металл охлаждают на воздухе. Но хромоникелевые стали следует охлаждать в воде или масле, так как медленное охлаждение этих марок приводит к отпускной хрупкости.

Открытие бизнеса