И стория неразъемного соединения металлов путём их нагревания и динамического воздействия друг на друга, начинается с бронзового века. Такой процесс сейчас мы называем сваркой, которая стала обретать современные черты в конце XVIII века благодаря итальянцу А. Вольту, впервые получившему вольтов столб. Впоследствии он был усовершенствован русским физиком В.В.Петровым в электрическую дугу. Но только 80 лет спустя Н. Н. Бенардосу удалось воплотить их достижения в дуговую сварку угольным электродом. С этого момента начинается неразрывная череда изобретений новых методов.

В наше время сварку классифицируют по категориям: термическая (сварочная дуга, электродуговая, газопламенная, электрошлаковая, плазменная, электронно-лучевая, лазерная), термомеханическая (точечная, стыковая, рельефная, диффузионная, кузнечная, сварка высокочастотными токами, трением) и механическая (сварка взрывом и ультразвуком).

Качество швов при гибридной лазерной сварке конструкционных сталей объемных сотовых панелей в СО2 с параллельным использованием плавящего электрода несоизмеримо выше, чем в традиционных технологиях; существенной является и скорость сварки - 40...450 м/ч при управляемом лазерном излучении от 1,5 до 4,0 квт. Безусловным преимуществом данного метода можно считать режим высокоскоростной сварки тонких листов стали, что представляет интерес для автомобильной промышленности .

Для высокопроизводительной сварки крупногабаритных конструкций из толстолистовой (d> 30мм) закаливающейся стали 30ХГСА был разработан метод двухдуговой сварки , который основан на совместном использовании двух высоколегированных сварочных проволок различного состава диаметром 5 мм. Сварка производится под керамическим флюсом марки АНК-51А. Как показали результаты испытаний, этот метод резко улучшает качество сварного соединения.

Еще одним стимулом разработки и внедрения новых методов сварки является сварочное соединение композиционных материалов , основанием которых служит металлическая матрица с волокнистым или дисперсным упрочнением. Но особую сложность представляет собой сварочное соединение последних со сталью или титаном. В этом плане интересен метод сварки-пайки , при котором на поверхность деталей наносят промежуточный сплав, а сварка производится сжатием под напряжением на точечных, рельефных или конденсаторных машинах. Для сварки тонколистовых композитов на алюминиевой подошве с волокнистым упрочнением или дисперсно-упрочненных частиц SiC, Аl2O3 и С используют аргоно-дуговую сварку с промежуточными вставками .

Прочность сварочных нахлесточных швов составляет 70% от прочности композита, но учитывая высокую прочность самого композита (до 1500 МПа) в сравнении с высокопрочными алюминиевыми сплавами (>700 МПа), следует отметить, что метод сварки-пайки позволяет создавать надежные и, что важно, легкие конструкции. Это делает его незаменимым в авиационной и аэрокосмической промышленности.

Достаточно сложным материалом для качественной и герметичной сварки является конструкционный чугун. Современные технологии его сварки базируются на применении специальной тонкой проволоки марки ПАHЧ-11из сплава на никелевой основе , главным достижением которых является низкое тепловыделение. Особенно это актуально для тонкостенных деталей, учитывая хрупкость чугуна, как материала. Поскольку сварочный шов, получаемый при этой технологии, представляет собой высокопластичный железоникелевый сплав, то разрушение конструкции, как правило, происходит по чугуну, а не по шву, что характерно для традиционной дуговой сварки. Подобный метод позволяет изготавливать чугунные конструкции ответственного назначения.

Другим металлом представляющим сложность при сварочных работах, безусловно, является титан, его альфа и альфа+бета сплавы. Очевидным прорывом в этой области стала разработка метода магнитоуправляемой электрошлаковой сварки (МЭС), позволяющего соединять крупногабаритные детали при изготовлении центропланов самолетов, кареток крыла, траверс шасси, шпангоутов и силовых переборок морских судов. Такая сварка осуществляется в шлаковых и металлических ваннах током до 12000А и напряжением на электродах до 36 В и обеспечивает высокое качество швов при толщине свариваемых кромок 30-600 мм, благодаря очистке метала шва от примесей и газовых пор. Это позволяет использовать технику, изготовленную с помощью метода МЭС, в условиях гигантских динамических и статических нагрузок.

Большое будущее инженеры сулят программированию сварки и, прежде всего, тепловложению. Этот метод базируется на электроннолучевом принципе, успешно применяется для соединения высокопрочных алюминиевых сплавов . Программирование тепловложения производится в контуре разверстки пучка, что позволяет контролировать и управлять проплавление, форму, исключить образование трещин и пор в металле шва. Очевидным преимуществом является гарантированный шов при соединении алюминиевых сплавов в ответственных высоконагруженных машинах и узлах, что особенно важно в самолётостроении.

К новым технологиям, которые являются предметом настоящего обзора сайт, следует отнести инновационный метод орбитальной аргонодуговой сварки вольфрамовым электродом (ОАСВЭ) сложных деталей, к примеру, неповоротных стыков труб диаметром от 20 до 1440 мм. Активирующий флюс наносится 1 г/м шва, что способствует решению ряда важных технологических задач: во-первых, сварка ведётся пониженным током, позволяющим уменьшить объем и вес сварочной ванны; во-вторых, качественный шов в любом пространственном положении обеспечивается регулированием давления дуги на жидкий металл; в-третьих, сварка может быть автоматизирована без разделки кромки. Этот метод (ОАСВЭ) эффективен для стыков труб с толщиной до 6мм, свыше - его использует в комбинации с другими методами и только для формирования корневого шва.

Интересным представляются щадящие технологии сварки в смесях защитных газов Ar+CO2 и Ar+O2+CO2. Шов получается более качественным в сравнении со сваркой в СО2, расход проволоки на 20 % экономичнее стандартных схем, переход к свариваемым деталям становится плавным, при этом резко снижается набрызгивание электродного металла.

Среди новых методов, получивших широкое практическое распространение, является метод двухкомпонентной сварки для бесстыкового железнодорожного пути, основанный на литьевом способе сварки, что позволяет решать достаточно противоречивые задачи, т.е. обеспечить заданную пластичность металла шва при необходимой износостойкости.

Подобная технология сложна, поскольку требует использования расплавленной стали, которая заливается в зазор рельсового стыка. Для обеспечения высокой вязкости используется низколегированная плавка, а вот для придания требуемой износостойкости применяют специальные керамические накладки, отделяющие легирующие добавки от основного металла. После заполнения стыка расплавленной сталью, керамические накладки разрушаются, и легирующие добавки расплавляются в верхней части стыка, придавая головке шва повышенную износостойкость.

Идея обуздать «короткое замыкание» и запрячь его для сварки не нова, однако только специалистам компанией «Линкольн Электрик» удалось ее реализовать на практике. Этот метод сварки корней шва получил название «Перенос силами Поверхностного Натяжения» (STT) и базируется на высокоскоростных инверторных источников тока и микропроцессорах. В процессе сварки переменным, но управляемым является и ток, и напряжение, что существенно расширяет возможности данного метода.

Современная наука является многогранной, позволяет использовать преимущества нанотехнологий, поэтому будущее сварки видится в совершенствовании схем компьютерного управления и внедрении новых сварочных материалов.

Одно из важнейших ремесел для человека. С помощью сварочных технологий нам удается создавать по-настоящему удивительные вещи: от простейших бытовых приборов до космических ракет. В этой статье мы расскажем, как происходит сварка, какие существуют виды сварки и их краткая характеристика.

Что такое сварка? Каковы основы сварки? Эти вопросы задаю многие начинающие умельцы. По сути своей, сварка - это процесс соединения разных металлов. Соединение (его также называют ) формируется на межатомном уровне с помощью нагрева или механической деформации.

Теория сварки металлов очень обширна и невозможно в рамках одной статьи описать все нюансы. Также как невозможно описать все способы сварки металлов, поскольку на данный момент способов около сотни. Но мы постараемся кратко классифицировать методы сварки, чтобы новички не запутались.

Итак, на данный момент возможна термическая, термомеханическая и полностью механическая сварка деталей из металла или других материалов (например, или стекла). При выборе способа сварки учитывается каждый нюанс: толщина деталей, их состав, условия работы и прочее. От этого зависит технология сварки металла.

Термическая сварка - это процесс соединения деталей только с помощью высоких температур. Металл плавится, образуется надежное . К термическим методам относится, например, и (о них мы поговорим позже).

Термомеханическая сварка - это процесс соединения деталей с помощью высоких температур и механического воздействия, например, давления. К такому типу принадлежит . Деталь нагревается не так сильно, как в случае обычной термической сварки, а для формирования шва используется механическая нагрузка, а не плавление металла как такового.

Механическая сварка - процесс соединения деталей без применения высоких температур и вообще тепловой энергии. Здесь ключевой элемент - механическое воздействие. К такому типу относится , ультразвуковая сварка или соединение деталей трением.

Также существует классификация способов сварки по техническим признакам. Используя такую классификацию можно довольно кратко описать все имеющиеся типы сварки. Они делятся на:

- Сварку в защитной среде (для защиты может использоваться , инертный газ, активный газ, вакуум, защита может быть комбинированной и состоять из нескольких материалов сразу).

- Сварку прерывистую и непрерывную.

- Сварку ручную, механизированную, полуавтоматическую, автоматическую, роботизированную.

Если вы ранее не сталкивались со сваркой и все перечисленное выше кажется чем-то запутанным и непонятным, то не беспокойтесь. Далее мы расскажем, какие самые популярные методы сварки используются в домашних и промышленных условиях.

Вам будем дана характеристика основных видов сварки и некоторые особенности, которые нужно учесть. Кстати, многим видам сварки мы посвящали отдельные статьи, которые вы можете прочесть, открыв рубрику « » на нашем сайте.

Ручная дуговая сварка с применением неплавящихся электродов

Способ разных металлов с применением неплавящихся электродов - один из самых популярных методов как среди домашних умельцев, так и среди профессионалов своего дела. Ручная дуговая сварка - это вообще один из древнейших способов сварки. Благодаря большому для дуговой сварки такой метод стал доступен широкому кругу сварщиков.

Электрод - это стержень, выполняющий роль проводника тока. Он может быть изготовлен из различных материалов и иметь специальное покрытие.

Технология дуговой сварки крайне проста: детали подгоняют друг к другу, затем электродом постукивают или чиркают о поверхность металла, зажигая сварочную . В качестве основного оборудования используют сварочные инверторы.

Для сварки инвертором выбирают неплавящиеся электроды, сделанные из , вольфрама или . Во время сварки электрод нагревается до высокой температуры, плавя металл и образуя сварочную ванну, в которой как раз и формируется шов. Такой метод используют для сварки цветных металлов.

Ручная дуговая сварка с применением плавящихся электродов

Виды сварки плавлением металла не заканчиваются на применении неплавящихся стержней. Для работы также можно использовать плавящиеся электроды. Технология сварки металла с использованием плавящихся стержней такая же, что и при работе с неплавящимися материалами.

Отличие лишь в составе самого электрода: плавящиеся стержни обычно изготавливаются из легкоплавких металлов. Такие стержни также пригодны для сварки в домашних условиях. Здесь шов образуется не только за счет расплавленного металла детали, но и за счет расплавленного электрода.

Дуговая сварка с использованием защитного газа

Способ дуговой сварки разных металлов с использованием защитного газа выполняется с помощью плавящихся и неплавящихся электродов. Технология сварки такая же, как и при классической ручной дуговой сварке. Но здесь для дополнительной защиты сварочной ванны в зону сварки подается специальный защитный газ, поставляемый в баллонах.

Дело в том, что сварочная ванна легко подвержена негативному влиянию кислорода и под его воздействием шов может окислиться и получиться некачественным. Газ как раз и помогает избежать этих проблем. При его подаче в сварочную зону образуется плотное газовое облако, не дающее кислороду проникнуть в сварочную ванну.

Автоматическая и полуавтоматическая сварка с использованием флюса или газа

Автоматическая и с применением флюса или - это уже более продвинутый способ соединения металлов. Здесь часть работ механизирована, например, подача электрода в сварочную зону. Это значит, что сварщик подает стержень не с помощью рук, а с помощью специального механизма.

Автоматическая сварка подразумевает механизированную подачу и дальнейшее движение электрода, а полуавтоматическая подразумевает только механизированную подачу. Дальнейшее движение электрода сварщик осуществляет вручную.

Здесь защита сварочной ванны от кислорода просто обязательна, поэтому используется газ (по аналогии с дуговой сваркой с применением газов) или специальный . Флюс может быть жидким, пастообразным или кристаллическим. С помощью флюса можно значительно улучшить качество шва.

Прочие методы соединения металлов

Помимо традиционных способов сварки в современной промышленности применяются методы, позволяющие соединить уникальные металлы. Зачастую такие металлы обладают ярко выраженными химическими или тугоплавкими свойствами, отчего привычные способы сварки не подходят для их соединения. Конечно, такие металлы не используются в домашней сварке, но они широко применяются для создания ответственных деталей на крупном производстве.

Мы расскажем про виды сварки плавлением, когда суть сварки заключается в подаче большого количества тепла на маленький участок сварки. К таким методам относится лазерная сварка и плазменная сварка.

металлов выполняется с помощью автоматического и полуавтоматического оборудования. Такой процесс сварки может быть полностью роботизирован и не требует присутствия человека. Здесь деталь нагревается, а затем и плавится под воздействием тепла, исходящего от лазерного луча и направленного в определенную точку.

Тепло концентрируется строго в одной точке, позволяя сваривать очень мелкие детали размером менее одного миллиметра. Также с помощью призмы лазер можно расщепить и направиться в разные стороны, чтобы сварить несколько деталей сразу.

Металлов выполняется с применением ионизированного газа, называемого плазмой. Газ струёй подается в сварочную зону, образовывая плазму. Она работает в связке с вольфрамовым электродом и газ нагревается за счет электрической дуги.

Сам ионизированный газ обладает свойством проводника тока, поэтому в случае плазменной сварки именно плазма является ключевым элементом в рабочем процессе. Также плазма активно защищает сварочную ванну от негативного влияния кислорода. Такой метод сварки используется при работе с металлами, толщиной до 9 миллиметров.

Технологический процесс сварки

Мало знать способы сварки, нужно еще понимать, какие необходимы документы на сварку и из каких этапов состоит сварочный процесс. Конечно, это справедливо только в отношении профессиональных сварщиков, выполняющих работу в цеху или на производстве. Вам это не нужно, если вы собираетесь варить забор на даче, но дополнительные знания тоже не помешают.

Итак, вот наше краткое описание технологического процесса сварки:

- Разработка чертежа

- Составление технологической карты

- Подготовка рабочего места сварщика и подготовка металла

- Непосредственно сварка

- Очистка металла

- Контроль качества

Сам по себе техпроцесс - это полное описание этапов сварки. Технический процесс разрабатывается после того, как будут готовы чертежи будущей металлоконструкции. Чертеж делают, опираясь на (ГОСТы, например), при этом во главу ставят качество будущей конструкции и разумную экономию.

Технологический процесс сварки оформляется на специально разработанных для этого бланках. Стандартный бланк для описания техпроцесса называется «технологическая карта». В технологической карте и описываются все этапы производства. Если производство серийное или крупномасштабное, то изложение может быть довольно подробным, с описанием каждого нюанса.

В технологическую карту заносят тип металла, из которого изготовлены детали, способы сварки металлов, используемые для соединения этих деталей, применяемое для этих целей сварочное или иное оборудование, типы присадочных материалов, электродов, газов или флюсов, используемых в работе. Также указывается последовательность формирования швов, их размеры и прочие характеристики.

Также в технологической карте указывают , их диаметр, скорость их подачи, скорость сварки, количество слоев у шва, рекомендуемые (параметр полярности и величины сварочного тока), указывают марку флюса. Перед самой сваркой детали тщательно подготавливают, очищая их от коррозии, загрязнений и масла. Поверхность металла обезжиривают с помощью растворителя. Если у детали есть значительные видимые дефекты (например, трещины), то она не допускается к сварке.

После сварки предстоит контроль сварочных швов. Этой теме мы посвятили , но здесь кратко расскажем об основных методах контроля. Прежде всего, применяется визуальный контроль, когда сварщик может сам определить наличие дефектов у сварочного соединения. Специалистами проводится дополнительный контроль с помощью специальных приборов (это может быть магнитный контроль, радиационный или ультразвуковой).

Конечно, не все дефекты считаются плохими. Для каждых сварочных работ составляется перечень с дефектами, которые допустимы и не сильно повлияют на качество готового изделия. Контролером может быть сварщик или отдельный специалист. Его имя обязательно указывается в документах, он является ответственным лицом на этапе контроля.

Вместо заключения

В этой статье мы рассказали самое основное. Конечно, мы не сможем перечислить и описать все виды сварочных работ в рамках одной этой статьи, но на нашем сайте вы можете найти материалы, где мы рассказываем все о сварке и объясняем основы сварки различных металлов.

1. Физические основы сварки

Сварка - это технологический процесс получения неразъёмного соединения материалов за счёт образования атомной связи. Процесс создания сварного соединения протекает в две стадии.

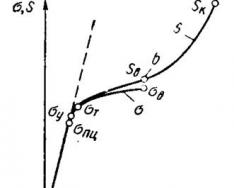

На первой стадии необходимо сблизить поверхности свариваемых материалов на расстояние действия сил межатомного взаимодействия (около 3 А). Обычные металлы при комнатной температуре не соединяются при сжатии даже значительными усилиями. Соединению материалов мешает их твердость, при их сближении действительный контакт происходит лишь в немногих точках, как бы тщательно они не были обработаны. На процесс соединения сильно влияют загрязнения поверхности - окислы, жировые пленки и пр., а также слои абсорбированных примесных атомов. Ввиду указанных причин выполнить условие хорошего контакта в обычных условиях невозможно. Поэтому образование физического контакта между соединяемыми кромками по всей поверхности достигается либо за счёт расплавления материала, либо в результате пластических деформаций, возникающих в результате прикладываемого давления. На второй стадии осуществляется электронное взаимодействие между атомами соединяемых поверхностей. В результате поверхность раздела между деталями исчезает и образуется либо атомная металлическая связи (свариваются металлы), либо ковалентная или ионная связи (при сварке диэлектриков или полупроводников). Исходя из физической сущности процесса образования сварного соединения различают три класса сварки: сварка плавлением, сварка давлением и термомеханическая сварка (рис. 1.25).

Рис. 1.25.

К сварке плавлением относятся виды сварки, осуществляемой плавлением без приложенного давления. Основными источниками теплоты при сварке плавлением являются сварочная дуга, газовое пламя, лучевые источники энергии и «джоулево тепло». В этом случае расплавы соединяемых металлов объединяются в общую сварочную ванну, а при охлаждении происходит кристаллизация расплава в литой сварочный шов.

При термомеханической сварке используется тепловая энергия и давление. Объединение соединяемых частей в монолитное целое осуществляется за счет приложения механических нагрузок, а подогрев заготовок обеспечивает нужную пластичность материала.

К сварке давлением относятся операции, осуществляемые при приложении механической энергии в виде давления. В результате металл деформируется и начинает течь, подобно жидкости. Металл перемещается вдоль поверхности раздела, унося с собой загрязненный слой. Таким образом, в непосредственное соприкосновение вступают свежие слои материала, которые и вступают в химическое взаимодействие.

2. Основные виды сварки

Ручная электродуговая сварка. Электрическая дуговая сварка в настоящее время является важнейшим видом сварки металлов. Источником тепла в данном случае служит электрическая дуга между двумя электродами, одним из которых является свариваемые заготовки. Электрическая дуга является мощным разрядом в газовой среде.

Процесс зажигания дуги состоит из трех стадий: короткое замыкание электрода на заготовку, отвод электрода на 3-5 мм и возникновение устойчивого дугового разряда. Короткое замыкание производится с целью разогрева электрода (катода) до температуры интенсивной экзо- эмиссии электронов.

На второй стадии эмитированные электродом электроны ускоряются в электрическом поле и вызывают ионизацию газового промежутка «катод-анод», что приводит к возникновению устойчивого дугового разряда. Электрическая дуга является концентрированным источником тепла с температурой до 6000 оС. Сварочные токи достигают 2-3 кА при напряжении дуги (10-50) В. Наиболее часто применяется дуговая сварка покрытым электродом. Это ручная дуговая сварка электродом, покрытым соответствующим составом, имеющим следующее назначение:

1. Газовая и шлаковая защита расплава от окружающей атмосферы.

2. Легирование материала шва необходимыми элементами.

В состав покрытий входят вещества: шлакообразующие - для защиты расплава оболочкой (окислы, полевые шпаты, мрамор, мел); образующие газы СО2, СН4, ССl4; легирующие - для улучшения свойств шва (феррованадий, феррохром, ферротитан, алюминий и др.); раскислители - для устранения окислов железа (Ti, Mn, Al, Si и др.) Пример реакции раскисления : Fe2O3+Al = Al2O3+Fe.

Рис. 1.26. : 1 - свариваемые детали, 2 - сварной шов, 3 - флюсовая корочка, 4 - газовая защита, 5 - электрод, 6 - покрытие электрода, 7 - сварная ванна

Рис. 1.26 иллюстрирует сварку покрытым электродом. По указанной выше схеме между деталями (1) и электродом (6) зажигается сварочная дуга. Обмазка (5) при расплавлении защищает сварочный шов от окисления, улучшает его свойства путем легирования. Под действием температуры дуги электрод и материал заготовки плавятся, образуя сварную ванну (7), которая в дальнейшем кристаллизуется в сварной шов (2), сверху последний покрывается флюсовой корочкой (3), предназначенной для защиты шва. Для получения качественного шва сварщик располагает электрод под углом (15-20)0 и перемещает его по мере расплавления вниз для сохранения постоянной длины дуги (3-5) мм и вдоль оси шва для заполнения разделки шва металлом. При этом обычно концом электрода совершают поперечные колебательные движения для получения валиков требуемой ширины.

Автоматическая сварка под флюсом.

Широко применяют автоматическую сварку плавящимся электродом под слоем флюса. Флюс насыпается на изделие слоем толщиной (50-60) мм, в результате чего дуга горит не в воздухе, а в газовом пузыре, находящемся под расплавленном при сварке флюсом и изолированным от непосредственного контакта с воздухом. Этого достаточно для устранения разбрызгивания жидкого металла и нарушения формы шва даже при больших токах. При сварке под слоем флюса обычно применяют силу тока до (1000-1200) А, что при открытой дуге невозможно. Таким образом, пари сварке под слоем флюса можно повысить сварочный ток в 4-8 раз по сравнению со сваркой открытой дугой, сохранив при этом хорошее качество сварки при высокой производительности. При сварке под флюсом металл шва образуется за счет расплавления основного металла (около2/3) и лишь примерно 1/3 за счет электродного металла. Дуга под слоем флюса более устойчива, чем при открытой дуге. Сварка под слоем флюса производится голой электродной проволокой, которая с катушки подается в зону горения дуги сварочной головкой автомата, перемещаемой вдоль шва. Впереди головки по трубе в разделку шва поступает зернистый флюс, который, расплавляясь в процессе сварки, равномерно покрывает шов, образуя твердую корочку шлака.

Таким образом, автоматическая сварка под слоем флюса отличается от ручной сварки по следующим показателям: стабильное качество шва, производительность в (4-8) раз больше, чем при ручной сварке, толщина слоя флюса - (50-60) мм, сила тока - (1000-1200) А, оптимальная длина дуги поддерживается автоматически, шов состоит на 2/3 из основного металла и на 1/3 дуга горит в газовом пузыре, что обеспечивает отличное качество сварки.

Электрошлаковая сварка.

Электрошлаковая сварка является принципиально новым видом процесса соединения металлов, изобретенном и разработанным в ИЭС им. Патона. Свариваемые детали покрываются шлаком, нагреваемом до температуры, превышающей температуру плавления основного металла и электродной проволоки.

На первой стадии процесс идет так же, как и при дуговой сварке под флюсом. После образования ванны из жидкого шлака горение дуги прекращается и оплавление кромок изделия происходит за счет тепла, выделяющегося при прохождении тока через расплав. Электрошлаковая сварка позволяет сваривать большие толщи металла за один проход, обеспечивает большую производительность, высокое качество шва.

Рис. 1.27. :

1 - свариваемые детали, 2 - сварной шов, 3 - расплавленный шлак, 4 - ползуны, 5 - электрод

Схема электрошлаковой сварки показана на рис. 1.27. Сварку ведут при вертикальном расположении деталей (1), кромки которых так же вертикальны или имеют наклон не более 30 o к вертикали. Между свариваемыми деталями устанавливают небольшой зазор, куда насыпают порошок шлака. В начальный момент зажигается дуга между электродом (5) и металлической планкой, устанавливаемой снизу. Дуга расплавляет флюс, который заполняет пространство между кромками свариваемых деталей и медными формующими ползунами (4), охлаждаемыми водой. Таким образом, из расплавленного флюса возникает шлаковая ванна (3), после чего дуга шунтируется расплавленным шлаком и гаснет. В этот момент электродуговая плавка переходит в электрошлаковый процесс. При прохождении тока через расплавленный шлак выделяется джоулево тепло. Шлаковая ванна нагревается до температур (1600-1700) 0С, превышающих температуру плавления основного и электродного металлов. Шлак расплавляет кромки свариваемых деталей и погруженный в шлаковую ванну электрод. Расплавленный металл стекает на дно шлаковой ванны, где и образует сварочную ванну. Шлаковая ванна надежно защищает сварочную ванну от окружающей атмосферы. После удаления источника тепла, металл сварочной ванны кристаллизуется. Сформированный шов покрыт шлаковой коркой, толщина которой достигает 2 мм.

Повышению качества шва при электрошлаковой сварке способствует ряд процессов. В заключение отметим основные преимущества электрошлаковой сварки.

Газовые пузыри, шлак и легкие примеси удаляются из зоны сварки по причине вертикального расположения сварного устройства.

Большая плотность сварного шва.

Сварной шов менее подвержен трещинообразованию.

Производительность электрошлаковой сварки при больших толщинах материалов почти в 20 раз превышает аналогичный показатель автоматической сварки под флюсом.

Можно получать швы сложной конфигурации.

Этот вид сварки наиболее эффективен при соединении крупногабаритных деталей типа корпусов кораблей, мостов, прокатных станов и пр.

Электронно-лучевая сварка.

Источником тепла является мощный пучок электронов с энергией в десятки килоэлектронвольт. Быстрые электроны, внедряясь в заготовку, передают свою энергию электронам и атомам вещества, вызывая интенсивный разогрев свариваемого материала до температуры плавления. Процесс сварки осуществляется в вакууме, что обеспечивает высокое качество шва. Ввиду того что электронный луч можно сфокусировать до очень малых размеров (менее микрона в диаметре), данная технология является монопольной при сварке микродеталей.

Плазменная сварка.

При плазменной сварке источником энергии для нагрева материала служит плазма - ионизованный газ. Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электрических полей. В электрическом поле электроны и ионы ускоряются, то есть увеличивают свою энергию, а это эквивалентно нагреванию плазмы вплоть до 20-30 тыс. градусов. Для сварки используются дуговые и высокочастотные плазмотроны (см. рис. 1.17 - 1.19). Для сварки металлов, как правило используют плазмотроны прямого действия, а для сварки диэлектриков и полупроводников применяются плазмотроны косвенного действия. Высокочастотные плазмотроны (рис. 1.19) так же применяются для сварки. В камере плазмотрона газ разогревается вихревыми токами, создаваемыми высокочастотными токами индуктора. Здесь нет электродов, поэтому плазма отличается высокой чистотой. Факел такой плазмы может эффективно использоваться в сварочном производстве.

Диффузионная сварка.

Способ основан на взаимной диффузии атомов в поверхностных слоях контактирующих материалов при высоком вакууме. Высокая диффузионная способность атомов обеспечивается нагревом материала до температуры, близкой к температуре плавления. Отсутствие воздуха в камере предотвращает образование оксидной пленки, которая смогла бы препятствовать диффузии. Надежный контакт между свариваемыми поверхностями обеспечивается механической обработкой до высокого класса чистоты. Сжимающее усилие, необходимое для увеличения площади действительного контакта, составляет (10-20) МПа.

Технология диффузионной сварки состоит в следующем. Свариваемые заготовки помещают в вакуумную камеру и сдавливают небольшим усилием. Затем заготовки нагревают током и выдерживают некоторое время при заданной температуре. Диффузионную сварку применяют для соединения плохо совместимых материалов: сталь с чугуном, титаном, вольфрамом, керамикой и др.

Контактная электрическая сварка.

При электрической контактной сварке, или сварке сопротивлением, нагрев осуществляется пропусканием электрического тока достаточной иглы через место сварки. Детали, нагретые электрическим током до плавления или пластического состояния, механически сдавливают или осаживают, что обеспечивает химическое взаимодействие атомов металла. Таким образом, контактная сварка относится к группе сварки давлением. Контактная сварка является одним из высокопроизводительных способов сварки, она легко поддается автоматизации и механизации, вследствие чего широко применяется в машиностроении и строительстве. По форме выполняемых соединений различают три вида контактной сварки: стыковую, роликовую (шовную) и точечную.

Стыковая контактная сварка.

Это вид контактной сварки, при которой соединение свариваемых частей происходит по поверхности стыкуемых торцов. Детали зажимают в электродах-губках, затем прижимают друг к другу соединяемыми поверхностями и пропускают сварочный ток. Стыковой сваркой соединяют проволоку, стержни, трубы, полосы, рельсы, цепи и др. детали по всей площади их торцов. Существует два способа стыковой сварки:

Сопротивлением: в стыке происходит пластическая деформация и соединение образуется без расплавления металла (температура стыков 0,8-0,9 от температуры плавления).

Оплавлением: детали соприкасаются в начале по отдельным небольшим контактным точкам, через которые проходит ток высокой плотности, вызывающий оплавление деталей. В результате оплавления на торце образуется слой жидкого металла, который при осадке вместе с загрязнениями и окисными плёнками выдавливается из стыка.

Таблица 1.4

Параметры машин для стыковой сварки

| Тип машин | W,(кВА) | U раб,(В) | Сварок в час. | F,(кН) | |

Обозначения столбцов: W - мощность машины, Uраб - рабочее напряжение, производительность, F - усилие сжатия свариваемых деталей, S - площадь свариваемой поверхности.

Температура нагрева и сжимающее давление при стыковой сварке взаимосвязаны. Как следует из рис. 1.28, усилие F значительно уменьшается с ростом температуры нагрева заготовок при сварке.

Шовная контактная сварка.

Разновидность контактной сварки, при которой соединение элементов выполняется внахлёстку вращающимися дисковыми электродами в виде непрерывного или прерывистого шва. При шовной сварке образование непрерывного соединения (шва) происходит последовательным перекрытием точек друг за другом, для получения герметичного шва точки перекрывают друг друга не менее чем на половину их диаметра. На практике применяется шовная сварка:

Непрерывная;

Прерывистая с непрерывным вращением роликов;

Прерывистая с периодическим вращением.

Рис. 1.28.

Шовная сварка применяется в массовом производстве при изготовлении различных сосудов. Осуществляется на переменном токе силой (2000-5000) А. Диаметр роликов равен (40-350) мм, усилие сжатия свариваемых деталей достигает 0,6 т, скорость сварки составляет (0,53,5) м/мин.

Точечная контактная сварка.

При точечной сварке соединяемые детали обычно располагаются между двумя электродами. Под действием нажимного механизма электроды плотно сжимают свариваемые детали, после чего включается ток. За счёт прохождения тока свариваемые детали быстро нагреваются до температуры сварки. Диаметр расплавленного ядра определяет диаметр сварной точки, обычно равный диаметру контактной поверхности электрода.

В зависимости от расположения электродов по отношению к свариваемым деталям точечная сварка может быть двусторонней и односторонней.

При точечной сварке деталей разной толщины образующееся несимметричное ядро смещается в сторону более толстой детали и при большом различии в толщине не захватывает тонкой детали. Поэтому применяют различные технологические приёмы, обеспечивающие смещение ядра к стыкуемым поверхностям, усиливают нагрев тонкого листа за счёт накладок, создают рельеф на тонком листе, применяют более массивные электроды со стороны толстой детали и др.

Разновидностью точечной сварки является рельефная сварка, когда первоначальный контакт деталей происходит по заранее подготовленным выступам (рельефам). Ток, проходя через место касания всех рельефов с нижней деталью, нагревает их и частично расплавляет. Под давлением рельефы деформируются, и верхняя деталь становится плоской. Этот способ применяют для сварки деталей небольших размеров. В табл. 1.5 приведены характеристики машин для точечной сварки.

Таблица 1.5

Характеристики машин для точечной сварки

| Тип машины | W,(кВА) | U раб,(В) | D,(мм) | F,(кН) | Сварок в час |

Обозначения столбцов: W - мощность машины, ираб - рабочее напряжение, D - диаметр электрода, F - усилие сжатия свариваемых деталей, сварок в час - производительность.

Точечная конденсаторная сварка.

Одним из распространенных видов контактной сварки является конденсаторная сварка или сварка запасённой энергией, накопленной в электрических конденсаторах. Энергия в конденсаторах накапливается при их зарядке от источника постоянного напряжения (генератора или выпрямителя), а затем в процессе разрядки преобразуется в теплоту, используемую для сварки. Накопленную в конденсаторах энергию можно регулировать изменением ёмкости конденсатора (С) и напряжения зарядки (U).

Существует два вида конденсаторной сварки:

Бестрансформаторная (конденсаторы разряжаются непосредственно на свариваемые детали);

Трансформаторная (конденсатор разряжается на первичную обмотку сварочного трансформатора, во вторичной цепи которого находятся предварительно сжатые свариваемые детали).

Принципиальная схема конденсаторной сварки приведена на рис. 1.29.

Рис. 1.29. : Тр - повышающий трансформатор, В - выпрямитель, С - конденсатор емкостью 500 мкФ, Rк - сопротивление свариваемых деталей, К - ключ- переключатель

В положении переключателя 1 конденсатор заряжается до напряжения U0. При переводе переключателя в поз. 2 конденсатор разряжается через контактное сопротивление свариваемых деталей. При этом возникает мощный импульс тока.

Напряжение с конденсатора подается на заготовку через точечные контакты площадью ~ 2 мм. Возникающий при этом импульс тока в соответствии с законом Джоуля-Ленца разогревает область контакта до рабочей температуры сварки. Для обеспечения надежного прижимания свариваемых поверхностей через точечные электроды на детали передается механическое напряжение порядка 100 МПа.

Основное применение конденсаторной сварки состоит в соединении металлов и сплавов малых толщин. Преимуществом конденсаторной сварки является незначительная потребляемая мощность.

Для определения эффективности сварки оценим максимальную температуру в области контакта свариваемых деталей (Тmax).

Ввиду того что длительность импульса разрядного тока не превышает 10 -6 с, расчет проведен в адиабатическом приближении, то есть пренебрегая теплоотводом из области протекания тока.

Принцип контактного нагрева деталей представлен на рис. 1.30.

Рис. 1.30.: 1 - свариваемые детали толщиной d = 5*10 -2 см, 2 - электроды площадью S= 3*10 -2 см, С - конденсатор емкостью 500 мкФ, Rк - контактное сопротивление

Преимуществом конденсаторной сварки является незначительная потребляемая мощность, которая составляет (0,1-0,2) кВА. Продолжительность импульса сварочного тока - тысячные доли секунды. Диапазон свариваемых толщин металла находится в пределах от 0,005 мм до 1 мм. Конденсаторная сварка позволяет успешно соединять металлы малых толщин, мелкие детали и микродетали, плохо различимые невооруженным глазом и требующие при сборке применения оптических приборов. Этот прогрессивный способ сварки нашел применение в производстве электроизмерительных приборов и авиационных приборов, часовых механизмов, фотоаппаратов и т.д.

Холодная сварка .

Соединение заготовок при холодной сварке осуществляется путем пластического деформирования при комнатной и даже при отрицательных температурах. Образование неразъемного соединения происходит в результате возникновения металлической связи при сближении соприкосающихся поверхностей до расстояния, при котором возможно действие межатомных сил, причем в результате большого усилия сжатия пленка окислов разрывается и образуются чистые поверхности металлов.

Свариваемые поверхности должны быть тщательно очищены от адсорбированных примесей и жировых пленок. Холодной сваркой могут быть выполнены точечные, шовные и стыковые соединения.

На рис. 1.31 представлен процесс холодной точечной сварки. Листы металла (1) с тщательно зачищенной поверхностью в месте сварки помещают между пуансонами (2), имеющими выступы (3). Пуансона сжимают с некоторым усилием Р, выступы (3) вдавливаются в металл на всю их высоту, пока опорные поверхности (4) пуансонов не упрутся в наружную поверхность свариваемых заготовок.

Рис. 1.31.

Холодной сваркой выполняют соединения проволок, шин, труб внахлест и встык. Давление выбирают в зависимости от состава и толщины свариваемого материала, в среднем оно составляет (1-3) ГПа.

Индукционная сварка.

Этим способом преимущественно сваривают продольные швы труб в процессе их изготовления на непрерывных станах и наплавляют твердые сплавы на стальные основания при изготовлении резцов, буровых долот и другого инструмента.

При этом способе металл нагревается пропусканием через него токов высокой частоты и сдавливается. Индукционная сварка удобна тем, что она бесконтактна, токи высокой частоты локализуются вблизи поверхности нагреваемых заготовок. Подобные установки работают следующим образом. Ток высокочастотного генератора подводится к индуктору, который индуцирует вихревые токи в заготовке, и труба разогревается. Станы подобного типа успешно применяют для изготовления труб диаметром (12-60) мм со скоростью до 50 м/мин. Питание током производится от ламповых генераторов мощностью до 260 кВт при частоте 440 кГц и 880 кГц. Изготавливаются так же трубы больших диаметров (325 мм и 426 мм) с толщиной стенки (7-8)мм, со скоростью сварки до (30-40) м/мин.

Особенности сварки различных металлов и сплавов

Под свариваемостью понимают способность металлов и сплавов образовывать соединение с теми же свойствами, что и свариваемые металлы, и не иметь дефектов в виде трещин пор, каверн и неметаллических включений.

При сварке почти всегда возникают остаточные сварочные напряжения (как правило, растягивающие в шве и сжимающие в основном металле). Для стабилизации свойств соединения необходимо снизить эти напряжения.

Сварка углеродистых сталей.

Электродуговая сварка углеродистых и легированных сталей ведется электродными материалами, обеспечивающими необходимые механические свойства. Основная трудность при этом заключается в закалке околошовной зоны и в образовании трещин. Для предупреждения образования трещин рекомендуется:

1) производить подогрев изделий до температур (100-300) 0С;

2) заменять однослойную сварку многослойной;

3) применять электроды с покрытием (сварку ведут на постоянном токе обратной полярности);

4) производить отпуск изделия после сварки до температуры 300 0С.

Сварка высокохромистых сталей.

Высокохромистые стали, содержащие (12-28) % Cr, обладают нержавеющими и жаропрочными свойствами. В зависимости от содержания хрома и углерода высокохромистые стали по структуре делятся на ферритовые, ферритно- мартенситные и мартенситные.

Трудности при сварке ферритовых сталей связаны с тем, что в процессе охлаждения в области 1000 0С возможно выпадение на границах зерен карбида хрома. Это снижает коррозионную стойкость стали. Для предотвращения указанных явлений необходимо:

1) применять пониженные значения тока с целью обеспечения больших скоростей охлаждения при сварки;

2) вводить в сталь сильные карбидообразователи (Ti,Cr, Zr, V);

3) производить отжиг после сварки при 900 0С для выравнивания содержания хрома в зернах и на границах.

Феррито-мартенситные и мартенситные стали рекомендуется сваривать с подогревом до (200-300) 0С.

Сварка чугуна.

Сварка чугуна производится с подогревом до (400-600) 0С. Сварку ведут чугунными электродами диаметром (8-25) мм. Хорошие результаты дает диффузионная сварка чугуна с чугуном и чугуна со сталью.

Сварка меди и ее сплавов.

На свариваемость меди негативное влияние оказывают примеси кислорода, водорода, свинца. Наиболее распространена газовая сварка. Перспективна дуговая сварка угольными и металлическими электродами.

Сварка алюминия.

Сварке препятствует оксидная пленка Al2O3. Только применение флюсов (NaCl, RCl, LiF) позволяет растворить оксид алюминия и обеспечить нормальное формирование сварного шва. Хорошо сваривается алюминий диффузионной сваркой.

Сварочные инверторы – современные аппараты, которые позволили значительно облегчить работу сварщикам и сделали значительный скачок в электросварке. С помощью применения специальных трансформаторов малых габаритов, вес инвертора в несколько раз меньше веса сварочных генераторов, выпрямителей, которые повсеместно использовались ранее и значительно затрудняли рабочий процесс из-за своей массы.

При выборе лучших моделей мы учитывали следующие важные характеристики и показатели:

- Продолжительность включения при макс. токе (%) – способность аппарата работать на максимальном токе как можно дольше. Чем выше данный показатель – тем лучше, потому как от непрерывной работы на макс. токе инвертор может выйти из строя от перегрева.

- Напряжение холостого хода (В) - выходное напряжение аппарата без нагрузки. Чем выше напряжение холостого хода, тем быстрее формируется сварочная дуга и тем она стабильнее. Оптимальный показатель: 40-80 В.

- Форсаж дуги – наличие функции форсажа дуги у сварочного устройства автоматически регулирует силу сварочного тока во время сварки, при необходимости увеличивая ее. Функция будет полезна для профессиональных сварщиков и продвинутых пользователей.

- Антиприлипание – важная функция сварочного аппарата, которая распознает начальный момент залипания электрода к металлу и автоматически сбрасывает сварочный ток и напряжение, предотвращая выход из строя электрода.

- Горячий старт – функция востребована при поджиге электродов плохого качества, при сварке ржавого металла и при наличии перебоев в электросети.

- Вес – в идеале, чем ниже вес аппарата, тем проще его перемещать. Данный параметр особенно важен, если инвертор планируется часто перемещать во время сварочных работ.

- Цена – важный показатель для любого товара. В идеале лучший товар должен оправдывать свою цену на все 100%.

- Отзывы – отсутствие частых отрицательных отзывов по качеству работы сварочного аппарата, преждевременного выхода из строя и пр. Учитывались отзывы с интернет-магазинов и специализированных форумов.

Портал «Марка Качества» предлагает краткий обзор лучших и самых популярных моделей сварочных аппаратов инверторов. Желаем удачного выбора!

Лучшие недорогие сварочные инверторы: бюджет до 15 000 руб.

Недорогие инверторы являются оборудованием преимущественно любительского уровня, предназначенным для сваривания деталей неответственного назначения в условиях частного дома или дачи. Как правило, такие аппараты имеют минимальный набор функций, низкую мощность и, соответственно, малую характеристику сварочного тока.

3 FUBAG IR 200

Легкий вес. Функция форсажа дуги

Страна: Германия

Средняя цена: 10 220 руб.

Рейтинг (2019): 5.0

Если для вас крайне важен такой показатель как масса сварочного аппарата, то непременно советуем обратить внимание на модель немецкого происхождения (производимой, правда, в Китае) FUBAG IR 200. Масса данного инвертора составляет всего 3,8 кг, а ширина всего 12 см! Это один из лучших (если не лучший) показатель среди современных инверторов такой мощности. А сила сварочного тока FUBAG IR 200, тем временем составляет 200 А, что говорит о достаточной эффективности сварки для ремонтных и дачных нужд.

Аппарат можно свободно положить в багажник автомобиля, сварку можно делать, фактически не отпуская аппарат с «плеча». Легкий все и компактность – главные козыри FUBAG IR 200.

Есть у данной модели и функции антиприлипания, горячего старта и даже форсаж дуги. Последняя функция пригодится опытным сварщикам, кому необходимо автоматическое регулирование силы сварочного тока во время работы.

FUBAG IR 200 очень прост в обращении. Стабильное горение дуги достигается применением технологии Arc-Force. Она делает процесс переноса капель через дуговой промежуток четким и равномерным.

Единственный недостаток, на который хотелось бы обратить внимание – это не самый высокий показатель продолжительности работы при максимальном токе, всего 40%. В прочем, для многих это не является критичным фактором, при выборе аппарата для «гаражных» нужд.

2 Кедр MMA-200

Высокая скорость сварки. Низкий уровень шума

Страна:

Средняя цена: 11 600 руб.

Рейтинг (2019): 4.5

Кедр MMA-200 - очередная качественная модель в нашем списке лучших инверторов. Производится на заводах Китая, но имеет российское происхождение.

Обладает высоким КПД – 85%, есть функции холодного старта, антиприлипания и защиты от тепловой нагрузки. Модель малошумная, это один из самых тихих аппаратов в нашем обзоре. С Кедр MMA-200 можно делать сварку короткой дугой. То, что аппарат выпускается российской компанией, имеет большое значение для тех, кто переживает за гарантийные случаи. Проблем с доставкой запчастей и своевременного ремонта не должно быть в принципе.

По отзывам пользователей видно, что чаще всего инвертор Кедр хвалят за компактность, мобильность и большую производительность. Это один из лучших вариантов для гаражной и дачной сварки.

Сравнительно высокая цена и не большая популярность данного аппарата несколько сгущают краски. Тем не менее, каких-либо отрицательных отзывов о качестве работы Кедр MMA-200 мы не обнаружили.

Отечественный рынок сварочного оборудования представлен большим количеством фирм, снискавших популярность за отменное качество производимой продукции. Давайте познакомимся с наиболее яркими представителями этой касты:

Ресанта. Поставщик профессионального сварочного оборудования, головной офис которого располагается в Латвии. На протяжении десяти последних лет выпуск аппаратов был ориентирован главным образом на Россию и страны СНГ, где и располагаются многочисленные филиалы компании.

Сварог. Российская производственная компания, история которой насчитывает всего десять лет. Несмотря на столь «юный» возраст, ГК «Сварог» является полноценным конкурентом зарубежных брендов и успешно отвоёвывает у них долю отечественного рынка.

Aurora . Номинально отечественный производитель сварочного оборудования, производственные линии которого располагаются на территории Китая. Пользуется большой популярностью на российском рынке во многом благодаря таким сериям как OVERMAN, SPEEDWAY, ULTIMATE и т.д.

Fubag . Немецкий производитель профессионального электрического оборудования для строительства и ремонта, история которого началась более сорока лет назад. В настоящий момент сотрудничает с ведущими концернами Азии: Honda, Mitsubishi, Daishin и т.д.

BLUEWELD . Итальянская фирма, основанная в 1963 году. С того же года и по сей день является одним из важнейших игроков на рынке сварочного оборудования. Поставляет продукцию в ведущие страны мира, в том числе и на территорию России.

1 Ресанта САИ-220

Лучшее соотношение цены и качества

Страна:

Средняя цена: 8 040 руб.

Рейтинг (2019): 4.5

Очень качественный современный аппарат предлагает Латвийская компания «Ресанта». Всего на 8000 р. вы получаете сварочный инвертор с показателем на продолжительность работы при максимальном токе равную 70%. То есть аппарат может проработать до 7 минут при максимальной нагрузке. Большинство более дорогих моделей едва ли способны проработать и 6 минут. Добавьте к этому один из самых высоких в бюджетном классе показателей максимального сварочного тока в 220 А. Известно, что тем выше показатель сварочного тока, тем производительнее проходит процесс сварки.

Есть у Ресанта САИ-220 и такие важные функции как горячий старт, система защиты от перегрева и антиприлипание. Масса аппарата также одна из самых низких среди конкурентов – всего 5 кг. Многие пользователи эксплуатируют Ресанта САИ-220 на протяжении долго времени и не знают проблем с поломками. Действительно, это один из лучших аппаратов по показателю цены и качества.

Сварочные инверторы компании «Ресанта» - одни из самых продаваемых в России и странах СНГ.

Отзывы пользователей

Достоинства:

- Не перегревается

- Легкость и компактность

- Мощность

- Работает даже в маломощных сетях

- Отличное соотношение цены и качества

Недостатки:

- Есть вопросы к качеству проводов в комплекте

- Короткий провод для подключения к сети. Отмечает большинство пользователей. Однако нужно учитывать тот факт, что любой сварочный кабель не должен превышать длину 2,5 метра.

- Отсутствует индикация установленного тока

- Боится пыли, как и большинство современных инверторов.

Лучшие сварочные инверторы с аргонодуговой сваркой

Сварочные инверторы с аргонодуговой сваркой будут незаменимы при работе с изделиями из легированных и углеродистых сталей, а также сплавов из меди и алюминия. Аргон – инертный защищенный газ, практически не вступающий в химические реакции с расплавленными металлами. Сварка таким способом отличается высоким качеством шва.

Рассмотрим три лучших аппарата для аргонодуговой сварки. Модели отбирались с учетом отзывов покупателей на специализированных форумах.

3 FUBAG IN 176

Лучшая цена. Самый легкий и компактный

Страна: Германия (производится в Китае)

Средняя цена: 13 190 руб.

Рейтинг (2019): 4.5

Достойный инвертор, работающий в режиме ММА или TIG сварки, предлагает немецкий бренд «FUBAG». В нашем обзоре лучших инверторов с аргонодуговой сваркой FUBAG IN 176 обладает самым легким весом – всего 4,5 кг и самыми компактными размерами. Если сравнивать «Ресантой» (18 кг), «FUBAG» ровно в четыре раза легче. По стоимости данный аппарат также выигрывает у конкурентов, и в сравнении с той же «Ресантой», обходится покупателю в два раза дешевле.

Функционал аппарата, несмотря на относительно низкую цену, ни каким образом не уступает конкурентам. Здесь также есть функции антиприлипания, горячий старт и форсаж дуги.

Огромное количество сервисов по ремонту инструмента и техники FUBAG в каждом крупном городе РФ и СНГ позволяют не беспокоиться за гарантийное и постгарантийное обслуживание аппарата.

Видео-обзор FUBAG IN 176

2 Ресанта САИПА-190МФ

Полуавтоматическая сварка

Страна: Латвия (производится в Китае)

Средняя цена: 30 570 руб.

Рейтинг (2019): 4.5

Ресанта САИПА 190 МФ – сварочный аппарат для профессионалов своего дела. Это самый дорогой инвертор из рассматриваемых в обзоре. Но цена, в данном случае, оправдана. Аппарат способен работать в двух режимах: дуговая сварка в среде защитного газа проволокой MIG/MAG и ручная дуговая сварка разовыми электродами. Полуавтоматическая сварка данным агрегатом выдает качественный ровный шов, а сам процесс сварки проходит быстро и с высокой степенью защиты металла с помощью газа.

Из положительных отзывов о данном аппарате в первую очередь стоит отметить ремонтопригодность, качественный провар (легко берет металл до 10 мм на 220В), доступность комплектующих.

Из минусов, по отзывам пользователей, отмечается отсутствие в комплекте TIG горелки, а также короткие провода массы и электродной сварки.

Их характеристик, единственным существенным недостатком Ресанта САИПА 190 МФ является вес (более 18 кг) и габариты аппарата. Но, здесь приходится выбирать, либо легкость и мобильность (для этого есть более дешевые варианты), либо высокая производительность и функционал.

1 Сварог TECH ARC 205 B (Z203)

Оптимальная мощность и экономичность

Страна: Россия (производится в Китае)

Средняя цена: 16 875 руб.

Рейтинг (2019): 5.0

Для проведения сварочных работ в частном хозяйстве, гараже или небольшом автосервисе отлично подойдет аппарат российского происхождения - Сварог TECH ARC 205 B. Продолжительность включения при максимальном токе у данного инвертора составляет 80%! Это самый высокий показатель в нашем обзоре. При максимальной нагрузке аппарат способен проработать целых 8 минут. Не зря Сварог TECH называют одним из самых надежных и выносливых инверторов с аргонодуговой сваркой в бюджетном ценовом сегменте.

Из приятных особенностей аппарата и отзывов пользователей стоит выделить наличие дисплея, который отображает все рабочие параметры и помогает осуществлять визуальный контроль. Абсолютно все пользователи отмечают легкий розжиг дуги, функционал и качество конструкции самого аппарата.

Среди рассматриваемых аппаратов с аргонодуговой сваркой Сварог TECH обладает самым малым весом – 8 кг, и самыми малыми габаритами. Так что для частых перемещений по объектам Сварог подходит как нельзя лучше.

Сварог TECH ARC 205 B – лучшее соотношение цены и качества.

Лучшие сварочные инверторы среднего класса: бюджет до 30 000 рублей

Оборудование переходного уровня, широко используемое как любителями, так и профессиональными сварщиками. В отличие от бюджетных моделей такие инверторы могут обладать рядом дополнительных функций, а также сочетать в себе сразу несколько типов сварки (чаще ручную дуговую и полуавтоматическую).

3 РЕСАНТА САИПА-165

Оптимальное сочетание цены и качества

Страна: Латвия

Средняя цена: 17 120 руб.

Рейтинг (2019): 4.7

Несколько более слабый в характеристиках относительно лидера категории, но добротный инвертор полуавтоматической сварки. Ввиду отсутствия информации о реальной мощности рассуждать о величине сварочного тока бессмысленно. Можно лишь заключить, что максимальное его значение колеблется в районе 160 ампер, в то время как настройка позволяет занизить характеристику вплоть до 20. В плане эргономики следует отметить 11,5 килограмм массы инвертора: впрочем, вся линейка изделий от «РЕСАНТА» отличается немалыми габаритами и параметрами веса.

Главным недостатком САИПА-165 по-прежнему остаётся плохая логистика компании – найти запчасти и расходники на данный аппарат весьма сложно. Это и является отталкивающим фактором для потребителей, хвалящих, но нисколько не заинтересованных в покупке аппаратов от латвийской фирмы.

Достоинства:

- низкая цена;

- хорошая сварочная способность;

- надёжная «начинка», выдерживающая неполадки электросети.

Недостатки:

- очень мало расходников и запчастей на внутреннем рынке.

2 Сварог REAL MIG 200 (N24002)

Лучшая номинальная мощность (7,7 кВт)

Страна: Россия

Средняя цена: 20 390 руб.

Рейтинг (2019): 4.9

Прибор, рассчитанный для проведения ручной дуговой и полуавтоматической сварки металлических изделий. Очень популярен на территории России, в основном за выдающиеся характеристики. При не самой высокой цене этот аппарат имеет полную мощность в 7,7 кВА – не совсем экономично, зато имеется возможность сваривать металл большой толщины. При ручной дуговой сварке величина сварочного тока может варьироваться от 10 до 160 А, а при полуавтоматической – от 30 до 200 А. Иными словами, получение неразъёмного соединения тонкого листового металла может производиться только методом ручной сварки, поскольку в MIG/MAG-режиме существует вероятность прожога. В общем и целом, это отличный инвертор, единственный реальный недостаток которого заключается в отсутствии штатного держателя электродов.

Достоинства:

- очень мощный аппарат;

- возможность сварки в ручном и полуавтоматическом режиме;

- простота и практичность в использовании;

- возможность смены полярности тока.

Недостатки:

- в комплекте нет держателя электродов.

1 Aurora OVERMAN 180

Лучший номинальный ток сварки (175 А)

Страна: Россия (произведено в Китае)

Средняя цена: 22 200 руб.

Рейтинг (2019): 4.9

Аппарат полуавтоматической сварки, являющийся флагманом компании Aurora. Глядя на характеристики, можно понять, почему пользователи в большинстве случаев предпочитают именно эту модель. Несмотря на мощность в 4,7 кВт аппарат подаёт сварочный ток в 175 ампер, обусловливающий возможность работы с проволокой диаметром до одного миллиметра.

Несколько удобных функций заведомо отличают OVERMAN 180 от ряда других полуавтоматических инверторов. Первая заключается в возможности вручную регулировать жёсткость вольт-амперной характеристики, в зависимости от типа свариваемого металла. Также примечательно наличие функции пост-газа – двуокись углерода подаётся в рукав на секунду дольше, чем длится сварка, дабы обеспечить защиту шва от окисления и последующего ослабления.

Достоинства:

- высокая надёжность аппарата;

- возможность гибкой настройки сварочной дуги;

- наличие системы пост-газа.

Недостатки:

- скорость подачи проволоки регулируется электроникой.

Лучшие сварочные инверторы плазменной резки

Альтернатива традиционному электросварочному оборудованию, инверторы плазменной резки давно покинули линии специализированных производств. Теперь эти устройства доступны и для повседневного пользования, находя всё большее применение в обыденной бытовой сфере. Несмотря на то, что плазморезы способны выполнять сварочные операции, всё же их главным назначением является процесс резки металла, толщина которого в ряде случаев может достигать более десятка миллиметров.

3 РЕСАНТА ИПР-40

Лучшие показатели надёжности

Страна: Латвия

Средняя цена: 30 450 руб.

Рейтинг (2019): 4.6

Достижение латвийского производства в области сварочных аппаратов, немного слабое в эргономике, зато весьма стабильное при произведении резочных работ. Главный плюс РЕСАНТА ИПР-40 заключается в балансе рабочих параметров. Пользователь может варьировать величину режущего тока в диапазоне от 15 до 40 А – область малых значений очень важна для возможности резки металлов с низкой температурой плавления. Контроль за всеми параметрами осуществляется с помощью предусмотренного на передней стенке манометра, стандартного для всех изделий такого плана.

Но, несмотря на все преимущества, РЕСАНТА ИПР-40 имеет очень значимый недостаток. Многие потребители жалуются на отсутствие расходников (таких как сопла и электроды) во многих городах России. Это очевидная проблема логистики компании, выливающаяся во всеобщее негодование, и, как итог, негативно влияющая на престиж изделий.

Достоинства:

- высокое качество реза;

- оптимальный баланс параметров;

- высокая степень надёжности;

- возможность регулирования режущего тока в диапазоне от 15 до 40 ампер.

Недостатки:

- отвратительная логистика компании – очень трудно достать расходный материал;

- высокая стоимость.

2 Aurora AIRHOLD 42

Высокая мощность (6,6 кВА)

Страна: Россия (произведено в Китае)

Средняя цена: 20 900 руб.

Рейтинг (2019): 4.8

Aurora AIRHOLD 42 – один из лидеров продаж на отечественном рынке, хороший плазменный резак не самой высокой цены. Главное качество данного инвертора заключается в сборке – его надёжность не вызывает никаких сомнений. Эта же тенденция касается и рабочих характеристик. Обладая мощностью в 6,60 кВА, AIRHOLD 42 обеспечивает режущий ток в диапазоне от 20 до 40 А при давлении воздуха в 4-5 бар. Аппарат способен разрезать лист толщиной до 12 миллиметров, что является стандартной (часто встречающейся) величиной.

Наиболее же слабым местом плазмореза является коэффициент полезного действия, равный 80%. С позиции обывателя это не играет слишком большой роли, однако по части производительности (особенно в сравнении с более эффективными аппаратами) наличие дополнительных потерь будет заметно.

Достоинства:

- высокая мощность (6,6 кВА);

- экономичный расход воздуха за счёт направленного действия (80 л/мин);

- сбалансированность рабочих характеристик.

Недостатки:

- величина КПД (80%).

1 Сварог REAL CUT 45 (L207)

Лучшая цена

Страна: Россия

Средняя цена: 19 190 руб.

Рейтинг (2019): 4.9

По сути, самый недорогой аппарат плазменной резки на рынке инверторов, проявляет себя исключительно с хорошей стороны. Кончено, нюансов использования не избежать, однако по основным показателям он более чем устраивает потребителей. Резка металлов происходит высокочастотным током от 20 до 45 ампер под 4-барным давлением воздушной струи. Максимальная толщина отрезаемого металла составляет 12 миллиметров – это приемлемая величина, встречающаяся в ограничениях большинства конкурентных аппаратов.

По мнению пользователей, наиболее ценными качествами инвертора являются небольшие габариты, сопутствующая этому лёгкость и хорошие режущие способности.

Достоинства:

- высокий уровень КПД (порядка 85%);

- небольшие габариты и масса, составляющая восемь килограмм;

- широкий диапазон режущего тока (от 20 до 45 А);

- привлекательная цена.

Недостатки:

- не выявлены.

Лучшие сварочные инверторы премиум-класса

Аппараты, созданные для профессиональной сварки, объединяющие в себе высокую мощность и сопутствующие ей характеристики (такие как величина сварочного тока или выходное напряжение). Нередки случаи, когда в одном оборудовании встречаются сразу три типа сварки: ручная дуговая, полуавтоматическая и аргонодуговая, каждая из которых имеет собственные настраиваемые параметры. Применять такие инверторы для единичных работ в условиях дачи или дома нецелесообразно – они ориентированы преимущественно на мастерские и малые производственные линии.

3 BLUEWELD Megamig 300S

Самая мощная модель

Страна: Италия

Средняя цена: 115 160 руб.

Рейтинг (2019): 4.5

Аппарат совершенно иного калибра, представляющий собой настоящую сварочную станцию для профессионалов. Как правило, BLUEWELD Megamig 300S приобретается для оборудования мастерских, поскольку в обиходе его мощность будет в избытке. Об универсальности не может быть и речи: инвертор предназначен исключительно для полуавтоматической сварки. 11,5 кВт мощности выдают до 300 ампер сварочного тока, что даёт возможность проваривать большие толщины металла.

Собственно, главной особенностью и, в некоторых случаях, недостатком, является возможность питания полуавтомата от трёхфазной сети. Впрочем, и габариты, и мощности, и масса к этому располагает – хотя аппарат и имеет транспортировочные колёса, создан он больше для стационарного использования.

Достоинства:

- высокая мощность (11,5 кВт);

- обширный диапазон настройки сварочного тока (от 20 до 300 А).

Недостатки:

- высокая стоимость;

- питается только от трёхфазной сети.

2 Aurora SPEEDWAY 175

Лучшее сочетание универсальности и рабочих параметров

Страна: Россия (произведено в Китае)

Средняя цена: 34 500 руб.

Рейтинг (2019): 4.7

Ещё один яркий представитель компании Aurora пользуется славой одного из лучших универсальных инверторов своей ценовой категории. Несмотря на активную мощность в 4,8 кВт он позволяет варить ручной дуговой, полуавтоматической и аргонодуговой сваркой с максимальным значением тока в 175 А. И если с пиковым током всё более-менее ясно, то разобраться в его минимальных значениях достаточно нелегко. Сварку тонкого листового металла (от 0,8 мм) в минимуме (10 А) можно производить только аргонодуговым методом, поскольку минимум ручного способа сварки ограничивается 20 А, что может привести к пресловутому прожогу.

Если по части эргономики проблем обычно не возникает, то разобраться с TIG-ом (аргонодуговая сварка), пользователям бывает достаточно сложно. В остальном же встречаются редкие единичные нарекания, носящие, как правило, чисто субъективный характер.

Достоинства:

- универсальность и многофункциональность;

- наличие пост-газа, подаваемого на протяжении трёх секунд после сварки.

Недостатки:

- трудности с освоением аргонодуговой сварки.

1 Fubag INMIG 200 PLUS

Многофункциональный инвертор. Наличие форсажа дуги и антиприлипания

Страна: Германия (произведено в Китае)

Средняя цена: 33 900 руб.

Рейтинг (2019): 4.9

При виде возможностей этого инвертора вопрос и проблематика стоимости отпадают сами собой. Fubag INMIG 200 PLUS – это универсальный сварочный аппарат, реализующий возможности ручной дуговой, полуавтоматической и аргонодуговой сварки при различных номинальных значениях сварочного тока. Его максимальное значение составляет 200 А, в то время как нижний порог и зависит от типа сварки.

Отходя от технических тривиальностей, следует уделить особое внимание дополнительным функциям и эргономике. По мнению пользователей, аппарат получился массивным, что, тем не менее, внушает им порцию доверия. Из функций следует выделить форсаж дуги, антиприлипание и наличие горячего старта, что встречается далеко не в каждой премиальной модели.

Достоинства:

- универсальность;

- наличие функций форсажа дуги, горячего старта и антиприлипания;

- привлекательная цена.

Недостатки:

- устройство не запоминает пользовательские настройки.

Документы