КАНБАН

Cистема Канбан (Kanban) - тянущая система организации производства и снабжения, позволяющая реализовать принцип точно вовремя (Just-In-Time).

Разработана и впервые в мире реализована фирмой "Тойота". В 1959 г. эта фирма начала эксперименты с системой Канбан и в 1962 г. начала процесс перевода всего производства на принципы Канбан. В основе Канбан - теоретические построения Ф. Тейлора (1856-1915); Г. Форда (1863-1947), а также некоторые положения философии дзэн-буддизма и конфуцианства.

В основе организации производства фирмы "Тойота" лежит годовой план производства и сбыта автомобилей, на базе которого составляются месячные и оперативные планы среднесуточного выпуска на каждом участке, основанные на прогнозировании покупательского спроса (период упреждения - 1 и 3 мес.). Суточные графики производства составляются только для главного сборочного конвейера. Для цехов и участков, обслуживающих главный конвейер, графики производства не составляются (им устанавливаются лишь ориентировочные месячные объемы производства).

Постоянное использование философии «точно-во-время» позволяет раскрыть не обнаруженные до сих пор дефекты. Запасы очень хорошо приспособлены для сокрытия дефектов. Только при уменьшении запасов можно разглядеть проблемы. Это очень похоже на то, как высокий уровень воды скрывает подводные рифы.

«Канбан» - на японском языке означает карточка.

Существует два вида системы «Канбан»:

- тарный «Канбан»;

- карточный «Канбан».

Тарный «Канбан» представляет из себя единицу тары, на которой находится бирка «Канбан». Бирка «Канбан» на контейнере закреплена жестко и имеет следующие содержание:

Наименование детали;

Номер детали;

Количество деталей;

Адрес получателя детали;

Адрес отправителя детали.

Система заказа деталей и узлов по тарному «Канбану» осуществляется следующим образом: по мере окончания деталей в первом тарном «Канбане» оператор убирает его с рабочего места на нижний ярус стеллажа (нижний ярус стеллажа является местом для складирования заказов оператора и получением заказов транспортировщиком) и работает из второго. Транспортировщик забирает порожнею тару и поскольку к таре прикреплен «Канбан» осуществляется обратная связь между оператором и кладовщиком через транспортировщика для заказа материалов.

Тарный «Канбан» имеет недостаток - требуется дополнительное количество тары на каждую единицу детали или КИ при создании склада.

Карточный «Канбан» представляет из себя карточку, разделённую на четыре раздела:

Цвет карточки;

Адрес отправителя детали;

Наименование детали, номер детали, количество деталей или узлов, необходимое для поставки по адресу получателя;

Адрес получателя детали.

Один из вариантов цветовой гаммы:

Синий - производственный «Канбан» (между производственной линией и зоной выдачи);

Красный - складской «Канбан» (между складом и зоной выдачи);

Зелёный - межцеховой «Канбан»(между цехами, производствами заводами и.т.д.).

Доставка деталей должна осуществляться на транспортировочных тележках. Внутри цеховой электротранспорт, должен быть исключён, так как это требует дополнительных затрат на обслуживание, ремонт, дополнительную численность работающих и влияет на безопасность окружающих. Транспортная тележка содержит четыре отделения: для крупных деталей; для средних деталей; для мелких деталей; для порожней тары.

Крупные детали, как на складе, так и на рабочем месте оператора должны перекладываться в ручную, они должны перекатываться с транспортировочной телеги на рабочее место, либо наоборот. Транспортировка деталей на рабочие места должна производиться таким образом, чтобы транспортировщик не заходил в рабочею зону оператора. Для этого необходимо на рабочих местах операторов указать все адреса деталей согласно планировке, с обратной стороны рабочего стола оператора.

Первый принцип системы «Канбан» - бирка «Канбан» должна находиться в таре с деталями или прикреплена к ним.

Второй принцип системы «Канбан» - два «Канбана» на рабочем месте, т.е. на одном рабочем месте допускается иметь две нормы деталей. Этот принцип распространяется только на мелкие и средние детали, транспортировка которых осуществляется в специальной таре - данный принцип устанавливает время на транспортировку деталей.

Третий принцип системы «Канбан» - отсутствие бракованных деталей на производственной линии (конвейере), так как если бракованные детали будут попадать на конвейер, будет отсутствовать стабильная работа транспортировщика и работа конвейера.

Четвертый принцип системы «Канбан» - формирование новой схемы складского хозяйства:

Склад должен быть один, максимально приближённый к конвейеру;

Склад формируется по принципу магазина самообслуживания - транспортировщик движется по складу и сам собирает в тележку необходимые детали и сборочных единиц;

Детали и КИ в нужном количестве должны быть подготовленные для транспортировщика работниками склада, одним из самых важных факторов является отсутствие пересчёта, либо скорый пересчёт (мерная, ячеистая тара). Передача ТМЦ от транспортировщика оператору, также должна осуществляться без пересчёта - на первый план выходит доверие людей друг другу.

Для рационального использования рабочего времени кладовщика, транспортировщика и т.д., необходимо применить - упростить систему документооборота (применить штрих-кодирование).

Wikimedia Foundation . 2010 .

Синонимы :Книги

- Канбан и "точно вовремя" на Toyota. Менеджмент начинается на рабочем месте , . О писках совершенствования, восходящих к самурайской традиции, согласно которой воин никогда не перестает повышать свое мастерство и оттачивать свой меч. О системе канбан и "точно вовремя",…

Чтобы использовать их в работе, придумали правила.

Канбан - это способ управления работой в духе Аджайла. Он содержит всего шесть правил и предлагает эволюционный переход от привычного образа мышления к аджайловому. Аджайл-коучи часто сравнивают Канбан с водой - он обтекает структуру и иерархию компании и медленно начинает их менять. Как вода точит камни, так Канбан меняет образ мышления.

Не нужно прикладывать много усилий, чтобы начать быть аджайл - при переходе нет реорганизации, на первых порах сохраняются привычные роли. Всё меняется постепенно и не вызывает проблем у Команды.

Кому подходит Канбан

Канбан не имеет ограничений. С его помощью молодожёны планируют семейный бюджет , небольшие подразделения в Microsoft разрабатывают новые программы, а Toyota управляет всеми производствами.

Существуют отдельные ветки Канбана: производственная, софтверная и персональная. Они настолько разные, что визуализации совершенно друг на друга не похожи. На производстве много этапов работы, у каждого своя доска и все они разбросаны по цехам. Карточки обозначают стадии сборки, а визуализация направлена на снабжение цехов нужными деталями. У айтишников доска обычно общая, она рассчитана на командную работу и помогает вместе управлять работой.

Как использовать, чтобы быть аджайл

В Канбане всего шесть правил, они вводятся постепенно. Новые не добавляются, пока предыдущие изменения не стали привычными для большинства сотрудников.

На первых порах Канбан предлагает щадить старую структуру и иерархию, поэтому изменения будут эволюционными. Всё, что нужно, - твёрдое желание начать и поощрение инициативы в компании.

Правило 1. Визуализируйте поток задач

Канбан опирается на визуализацию. Все задачи записываются на видном месте, чтобы в любой момент знать, как обстоят дела.

Визуализация бывает разной: доска со стикерами, стол с карточками, таблица в Excel или программы типа Trello и Jira. Правильной или неправильной визуализации нет - хорошо то, что подходит именно вам:

Новичкам мы рекомендуем использовать доску или стену со стикерами. Физическая доска удобнее программ, потому что всегда перед глазами. Не нужно включать компьютер, открывать браузер и заходить на сайт, чтобы узнать, как идёт работа. Команда сразу видит актуальную картину.

Ещё физическая доска эмоционально тёплая. Только представьте, что вы сделали задачу, подошли к доске и перенесли карточку в другую колонку. Вы - молодец, и все это знают. В Trello и Jira такого не будет, карточка просто появится в другой колонке.

Запишите все задачи. Чтобы создать визуализацию, нужно записать все задачи, которые вы делаете сейчас и собираетесь сделать в ближайшие дни. После этого станет понятно, сколько у вас реальной работы, а сколько в планах.

Определите статусы задач. Статусы задач - это колонки на доске. Колонки можно использовать разные, конкретных правил нет. Для начала мы предлагаем три: «Сделать», «В работе» и «Готово». Потом их можно разбить на более мелкие, если нужно, или придумать новые статусы.

Важно: все задачи должны быть на доске. Нельзя работать над тем, чего нет в визуализации.

Правило 2. Ограничивайте количество одновременной работы

После создания визуализации вы будете удивлены, как много работы параллельно выполняет Команда. Это одна из причин, почему проекты растягиваются: силы тратятся не на задачи, а на переключение между ними.

Канбан предлагает ограничить количество одновременной работы. Так вы повысите свою эффективность и ускорите продвижение карточек от статуса «Сделать» до статуса «Готово». Рекомендуем зафиксировать количество текущих задач и взять это число за начальное ограничение. Дальше лимит нужно постепенно уменьшать:

Зафиксируйте лимит. Договоритесь с коллегами, сколько задач из каждой колонки сможете делать одновременно. Запишите эти ограничения цифрами над колонками или ограничьте место на доске, чтобы новые карточки не могли на неё поместиться.

Приоритизируйте задачи. После ограничения количества одновременной работы в колонке «Сделать» окажется много карточек. Чтобы их упорядочить, нужна приоритизация. Можно пометить карточки цветом, расположить в определённом порядке или составить рейтинг с баллами. Главное, чтобы все однозначно понимали, какие задачи нужно сделать сейчас, а какие можно отложить на пару дней.

Важно: заканчивайте начатые дела, а не беритесь за несколько новых параллельно.

Правило 3. Контролируйте поток задач

Визуализация помогает следить за скоростью продвижения карточек и равномерной загрузкой сотрудников. Если что-то не так, на доске это сразу видно:

Когда появляется пробка, действует принцип: один за всех, и все за одного. Сотрудники, которые остались без дела, не отсиживаются в уголке, а помогают разбирать завал. Например, дизайнеры подключаются к тестированию или составлению документов, когда нет своей работы.

Это не значит, что надо выполнять всю работу за других. Каждый сотрудник сам определяет, насколько расширять свою зону ответственности. Но помните, что умение разбираться в смежных областях делает вас профессиональнее.

Контролируйте загрузку. Работа должна быть ритмичной. Если вы почувствовали спад, сходите к доске. Возможно, у коллег завал, и нужна ваша помощь.

Сами просите о помощи. Если пробка образовалась на вашем участке, молчать не нужно. От вашей работы зависит общий успех, поэтому коллеги обязательно помогут. Посмотрите на доске, кто меньше всех загружен, и попросите его о помощи.

Важно: доска покажет, как идёт работа. Помогите Команде закончить её как можно быстрее.

Правило 4. Сделайте договорённости и ожидания явными

Правила, по которым работает Команда, должны быть известны каждому и при этом регулярно меняться . Мы рекомендуем повесить самые важные правила у доски или внутри колонок. Вот как это выглядит:

Запишите правила работы с доской. Договоритесь с коллегами и запишите, при каких условиях можно брать новую задачу, как переносить её в другую колонку и когда считать готовой. Сделайте правила продвижения карточек очевидными.

Повесьте правила на видное место. Чтобы подключаться к коллегам было проще, повесьте правила у доски или внутри колонок.

Важно: договорённости помогают Команде работать слаженно. Сделайте их явными.

Правило 5. Анализируйте работу

Регулярные планёрки и анализ - обязательное требование Канбана. Они нужны, чтобы быть уверенным: Команда движется в правильном направлении и не выбивается из сроков и бюджетов.

Ограничений по формату нет. Это могут быть встречи, созвоны или просто анкеты. Аджайл отдаёт предпочтение живому общению, поэтому мы рекомендуем собираться у доски. Планёрки - каждый день и каждую неделю, анализ - раз в месяц. Что представляют собой эти встречи:

Ежедневные планёрки удобно проводить рядом с визуализацией. Цель встречи - увеличить скорость потока задач. Команда просматривает доску справа налево, находит проблемные места и принимает решение, как быстрее завершить текущие задачи. Каждый может внести предложение, и Команда к нему прислушается.

На еженедельных планёрках вся Команда встречается с руководством. Вместе они обсуждают скорость работы и снижение рисков.

Раз в месяц собираются все команды, которые работают в компании. Руководство рассказывает про финансы, и каждый сотрудник понимает, сколько заработал его отдел, что делает компания в целом и в каком состоянии находятся задачи. Команды рассказывают, какие ресурсы им необходимы.

Важно: будьте инициативны, общайтесь с коллегами и предлагайте идеи.

Правило 6. Эволюционируйте благодаря совместным экспериментам

Канбан-команда всегда находится в поиске идеальной системы, где карточки двигаются по доске максимально быстро.

Для этого Команда проводит эксперименты: меняет количество одновременной работы или по-другому приоритизирует задачи. Чтобы система эволюционировала, эксперименты должны быть общими, а не среди отдельных сотрудников. Нужно регулярно пробовать новое:

Предлагайте улучшения. Если Команда не сможет доказать, что это плохо скажется на результате работы, проводится эксперимент.

Пробуйте одно изменение за раз. Чтобы точно знать, какой эффект дало нововведение, не проводите несколько экспериментов сразу. Лучше пробовать одну идею за другой, и оставлять в работе самые удачные.

Важно: эксперименты помогают Команде развиваться, не бойтесь пробовать новое.

Как не забыть о правильном образе мышления

Мы разобрали все шесть правил Канбана. Они не дают конкретных указаний, а только направляют Команду. Мы рекомендуем проверять себя:

Каждый сотрудник инициативен и заботится об общем успехе;

Он помогает, если у коллег завал;

Сотрудники регулярно проводят эксперименты, чтобы улучшить процесс работы;

Команды обсуждают финансы компании и свой вклад в её показатели;

В компании происходят эволюционные изменения.

Максимально коротко о Канбан-методе, его основные термины и области применимости.

Максимально коротко описали Канбан-метод, его основные термины и области применимости.

1. Что такое Канбан-метод?

Канбан-метод – это метод улучшения вашей работы. Чем бы вы ни занимались, есть гипотеза, что практики Канбан-метода позволят вам делать вашу работу еще лучше. С позиции Канбана это значит, что вы будете лучше попадать в ожидания заказчика.

Канбан, как инструмент в IT-менеджменте был представлен Дэвидом Дж. Андерсоном в компаниях Microsoft (2005) и Corbis. А широкое распространение и название, как метод, получил в 2007 году.

2. Канбан-метод и Канбан Тойоты – это одно и то же?

(Самая большая карточка). Не совсем так. Канбан на заводах Тойоты – это бережливое производство, определяющим принципом которого является понятие “точно в срок”. Канбан, как термин в управлении, действительно пошел от Тойоты. В переводе с японского это слово означает “сигнал” или “карточка”. На автомобильных заводах такие карточки использовались, чтобы передать информацию с одного этапа на следующий о том, сколько и каких деталей потребуется.

Давайте разберем короткий пример. Нам нужно сделать три автомобиля “точно в срок”. Это значит, что мы точно заранее можем определить, сколько нам потребуется деталей на определенных этапах, и начинаем с конца вытягивать необходимое количество деталей для создания этого автомобиля, отвечая на вопросы: “Сколько литров краски нам потребуется?”, “Сколько колес?”, “Сколько двигателей?” и так далее. Таким образом, мы не создаем излишки запасных частей в виде остатков и экономим на складах, логистике и прочих издержках.

Канбан-метод тоже придерживается понятия “точно в срок”, но в отличие от заводов Тойоты здесь речь идет об интеллектуальном труде. Иными словами, код программиста или идею маркетолога нельзя пощупать и увидеть обычному человеку, пока он(она) не превратится в конечный продукт или сервис. Таким образом, Канбан-метод используется для визуализации потока интеллектуальной работы и сокращения количества этой незавершенной работы. За счёт этого достигается равномерная и предсказуемая скорость оказания услуги конечному потребителю.

3. Можно ли использовать Канбан-метод не в IT?

Да. Канбан-метод подходит для визуализации потока любой творческой и интеллектуальной работы. Но гораздо эффективнее использовать его через призму сервисной парадигмы. Посмотрите на то, что вы делаете, как на сервис. Через какие стадии проходит работа, чтобы сервис был оказан? По каким критериям вы поймете, что сервис оказывается в соответствии с ожиданиями Заказчика? Это отправная точка в применении Канбан-метода. Канбан-практики называют эту точку “начните с того, что есть сейчас”.

4. Канбан – это как Скрам?

Нет. Скрам – это фреймворк с жесткими правилами и границами. Вы можете использовать разные инструменты и методологии внутри Скрама, но если вы отказались от чего-то обязательного в Скраме, он уже не может считаться Скрамом. Канбан – это метод, инструмент с набором практик и принципов. Вы можете использовать все практики, часть практик или не использовать их вообще. В Канбане нет строгого понятия, что есть Канбан, а что не есть Канбан. Однако, разумное использование практик может существенно помочь вам сделать сервис максимально качественным и соответствующим ожиданиям клиентов.

5. У Канбана есть ценности?

Да. Их девять: прозрачность, баланс, сотрудничество, клиентоориентированность, поток, лидерство, понимание, согласие, уважение.

6. Вы написали о принципах Канбана. Какие они?

У Канбана действительно есть базовые принципы, которые еще называют принципами управления изменениями:

- Начните с того, что есть сейчас.

- Договоритесь об эволюционном развитии.

- Поощряйте развитие лидерства на всех уровнях.

Так как Канбан-метод живет в сервисной парадигме, он придерживается ее принципов:

- Выясните потребности и ожидания заказчика.

- Управляйте работой, дайте людям организоваться вокруг нее.

- Развивайте правила, чтобы улучшить показатели.

7. А что за практики в Канбане?

Их тоже шесть:

- Визуализируйте.

- Ограничивайте незавершенную работу.

- Управляйте потоком работы.

- Используйте явные правила.

- Вводите петли обратной связи (каденции).

- Улучшайте и эволюционируйте.

Это непосредственно практические приемы, которые мы используем для улучшения нашей работы и повышения качества сервиса.

8. О, каденции! Что такое каденции в Канбане?

Каденция – термин из музыки. В контексте Канбан-метода она обозначает ритм. Каденциями называют регулярные встречи, которые еще являются петлями обратной связи. Регулярность задает ритм, с которым течет поток работы. Каденций семь:

- Канбан-митинг (ежедневная). Здесь обсуждаем статус заблокированных задач.

- Встреча по наполнению очереди (обычно раз в две недели). Берем на себя обязательства, что будет делать, как сервис.

- Встреча по планированию поставки (обычно раз в две недели). Возвращаем выполненные обязательства обратно.

- Встреча по обзору сервиса (обычно раз в две недели). С метриками обсуждаем качество сервиса и как его улучшить, если нужно.

- Операционная встреча (обычно раз в месяц). С метриками обсуждаем качество взаимодействия связанных сервисов.

- Встреча по обзору рисков (обычно раз в месяц). С метрикам обсуждаем влияние заблокированных задач на работу сервиса.

- Встреча по обзору стратегии (обычно раз в квартал). С метриками обсуждаем изменения в стратегии.

9. Я что-то слышал про классы обслуживания. Что это?

Канбан использует классы обслуживания для того, чтобы повысить приоритет определенным типам работ, заказчикам или нивелировать такое воздействие на бизнес, как стоимость задержки. Стоимость задержки – это недополученная прибыль или понесенные издержки из-за не вовремя оказанных услуг. Рассмотрим влияние стоимости задержки и соответствующий класс обслуживания на примерах:

- Ускоренный класс – неотложная скорая помощь-реанимация. Едет по выделенной полосе. Нет времени откладывать решение проблемы. Нужно как можно скорее.

- Класс с фиксированной датой – стоимость задержки резко возрастает после определенного периода. Пример: проект в виде ФЗ с фиксированной датой начала действия. Не успеем вовремя, есть риск потерять лицензию.

- Стандартный класс – стоимость задержки растет пропорционально времени. Если делаем сразу, получаем прибыль сразу. Если делаем долго, получаем прибыль долго.

- Нематериальный класс – делаем, но явной прибыли эта работа не несет, стоимость задержки растет медленно. Например, уборка в доме. Можно и не убираться регулярно, но через пол года придется делать генеральную уборку.

10. Что на счет метрик? Как померять эффективность работы сервиса?

У Канбан-метода есть метрики, которые позволяют ответить на вопросы: какие проблемы в потоке работы, какая пропускная способность у сервиса, какое время выполнения, какое время разрешения блокировок, какое время цикла и по каким типам распределяется работа? Все это позволяет менеджеру сервиса принимать решения о развитии и улучшении качества сервиса на основе накопленных данных.

11. С какими проблемами сталкивается Канбан при внедрении?

Основная трудность – это объяснить людям на всех уровнях ценность практик Канбана: визуализации и ограничения незавершенной работы. Из-за того, что люди не видят объем интеллектуального труда, им сложно понять, какой нагрузке они подвергаются. А ведь мозг, к примеру, такая же мышца, как и бицепс. Представьте себе тренажерный зал: вы приходите и видите вес на штанге: “Так, это слишком мало. А сейчас – слишком много. А вот это в самый раз!” С мозгом нужно работать точно также: “Вот эта – большая задача, а эта – маленькая, да и вообще как-то много я на себя взвалил. Ограничу-ка я нагрузку”. Когда на всех уровнях мы делаем сквозную визуализацию потока работы и ограничиваем количество незавершенной работы, мы создаем вытягивающий принцип для интеллектуального труда и делаем равномерный поток его результатов для наших клиентов.

12. А какие есть программы для Канбан-метода?

Их тоже много. Перечислим только профессиональные, разработанные специально под метод. Наше сердце отдано российской разработке Kaiten . Кроме нее есть еще TargetProcess, SwiftKanban, LeanKit и другие.

13. И в каких компаниях уже используется Канбан-метод?

Среди российских это Альфа-Банк, Хоум Кредит Банк, Почта-Банк, Додо Пицца, HeadHunter, Clever и другие. Из иностранных: Wargaming, Microsoft, Automotive IT, Blizzard Sports, Dr Dobb’s, Siemens, Tupalo. Этот список можно продолжать долго.

14. Есть еще что-то важное?

Да. Напоследок хотелось бы отметить важность двух ролей в Канбан-методе. Это менеджер сервиса поставки (service delivery manager) и менеджер сервиса запросов (service request manager). Первый отвечает за устранение препятствий в потоке поставки. Второй – за управление потоком запросов к сервису от множества заказчиков. Очень важно, чтобы эти две роли были партнерами и работали в паре.

15. Окей, я понял. С чего начать внедрение Канбана в организации?

Чтобы начать внедрение Канбана в организациях, мы используем инструмент S.T.A.T.I.K. – системный подход к применению Канбана. Подробнее о нем можно почитать в Интернете. Но мы рекомендуем посетить тренинг , на котором данный инструмент преподается в формате бизнес-игры. На примере своего сервиса (организации) вы можете спроектировать Канбан-систему для последующего применения в боевых условиях.

Тренер и консультант по гибким методологиям, Скрамтрек.

Система Канбан (CANBAN) - это технология организации процессов, которая обеспечивает непрерывный материальный поток, не нуждающийся в «лишних» складских запасах. Элементы и материалы, задействованные в процессе, вовремя поставляются небольшими просчитанными партиями, минуя склад, напрямую к соответствующему этапу производственного процесса. Готовая продукция тоже, не накапливаясь на складах, сразу отгружается конечным потребителя (покупателям).

Чтобы обеспечить бесперебойность такого процесса, задействован обратный порядок управления – от нужд конечного потребителя к начальным этапам. Но полнее определить, что такое Канбан, можно только в парадигме концепции «Бережливое производство», идеологию которой система Канбан и отражает.

Основа системы

При помощи технологии CANBAN происходит бережливое регулирование количества выпускаемой заводской продукции или объёма предоставляемых услуг (если принцип системы применяется в сфере услуг, что тоже возможно).

За то, что системе CANBAN, как своего рода мозгу, подчиняется производственная деятельность предприятия, эту технологию иногда называют «сигнальной системой» бережливого производства (по аналогии с первой сигнальной системой человека).

Но методику CANBAN практически невозможно внедрить без одновременной и параллельной реализации комплексной технологии управления качеством, которая и была сформулирована в первоначальном виде в рамках концепции бережливого производства в Японии на заводах Toyota.

Канбан как составная часть концепции «Бережливое производство»

Центральная идея системы CANBAN была основана на методе управления запасами. Зарождение этого метода приходится на годы правления Кииширо Тойода – сына одного из основателей компании Toyota. При нём возникло одно из ключевых понятий цикла – «точно вовремя». Суть понятия применительно к автопроизводству сводилась к тому, что любая запчасть автомобиля должна изготавливаться не раньше и не позже, чем в ней появится необходимость. Помимо прочего, это означало отказ от объёмных складских запасов, что снижало текущие издержки на изготовление запчастей и содержание складов. По сравнению с американским автопромом, где склады с большими запасами деталей были нормой, такой подход был новаторским.

Идею «точно вовремя» развил наследник династии Эйджи Тойода и приглашённый им специалист – Таичи Оно (консультант). Таичи Оно ввёл карточки – «kanban» – позволяющие осуществлять контроль движение запасов, чтобы в цикле своевременной поставки не происходило сбоев.

Он же настроил необходимое для этого чередование операций. Но чтобы работал весь механизм своевременной поставки детали к очередному этапу производства, понадобилось внедрение целого ряда дополнительных методов, приводящих к устранению потерь в цепочке операций. К таким методам относятся:

- картирование (изготовление графических карт) потока создания ценности продукта для потребителя,

- вытягивающее поточное производство,

- система 5s и другие.

Процесс создания ценности на Toyota шёл от спроса и нужд потребителей. Всё, что имело для потребителя непосредственную ценность и было востребовано, включалось в производственный цикл. А то, что, например, обеспечивало «спокойствие» производителю (наличие ассортимента деталей), но не относилось к ценностям потребителя – исключалось. Этот же принцип был перенесён на всю цепочку изготовления продукции, только в средине цикла учитывались потребности смежного звена. Так формировался своего рода процесс вытягивания, при котором последующий этап производства брал («вытягивал») из предыдущего ровно столько, сколько нужно.

Этот процесс стал основой метода вытягивающего производства и напоминал метод, применяемый в супермаркетах, когда товар на полки доставляется по мере продажи. В отличие от ориентации на прогнозируемые продажи (метод «выталкивания»), в системе CANBAN на предыдущем этапе производилось ровно столько деталей, сколько изымалось следующим, и в тот момент времени, когда это нужно было.

Однако для того чтобы такая система работала без сбоев, понадобилось добиваться безупречной чёткости работы, начиная буквально с оптимизации каждого рабочего места (метод 5s), где даже просто отсутствие лишних вещей и чистота становились обязательными факторами для любого сотрудника компании, включая высшее руководство.

Требования системы

Трудности, связанные с достижением абсолютной чёткости и слаженности всех структур, и считаются основной уязвимостью системы CANBAN. Не каждая производственная культура способна обеспечить высокую согласованность между стадиями производства. А это увеличивает риск срыва сроков поставок и реализации продукции. Как пример возросшей сложности можно привести следующую статистику: в 1976 году на заводах Toyota Motors ресурсы возобновлялись 3 раза в день, а 7 лет спустя – каждые несколько минут.

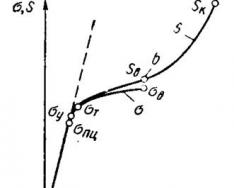

Зато, если принцип CANBAN удаётся реализовать в полном объёме, то производственные запасы снижаются на 50%, а товарные запасы сокращаются на 8%. Кроме того, целевое снижение запасов, одновременно способствует выявлению и решению проблем, существующих на производстве, поскольку накопление запасов даёт возможность скрыть регулярные поломки, производственный брак.

Таким образом, применение системы Канбан на производстве даёт целый ряд преимуществ, среди которых главное – предотвращение перепроизводства, чего не было в предшествующих системах и, как следствие:

Таким образом, применение системы Канбан на производстве даёт целый ряд преимуществ, среди которых главное – предотвращение перепроизводства, чего не было в предшествующих системах и, как следствие:

- короткий производственный цикл,

- низкие издержки при хранении запасов,

- высокая оборачиваемость активов,

- высокое качество результатов работы на всех стадиях.

Но чтобы увидеть, как работает система пошагово, надо начать с центрального элемента информационной системы Канбан – карточек (бирок), давших название всей системе.

Как устроена информационная система

Само слово «канбан» с японского переводится как «бирка», «карточка», «знак». В системе CANBAN этим понятием обозначается контрольная карточка, применяемая при вытягивающем производстве, – наряд-заказ на определённую работу. Карта закрепляется за каждым узлом и деталью, сообщая о том, откуда (с какого этапа) пришла деталь, и куда должна переместиться.

Так складывается целая информационная система, объединяющая предприятие в единое целое, с определёнными связями между всеми, на первый взгляд, разрозненными процессами. Так координируется поток создания ценности, отсчёт для которого следует начинать с потребительского спроса. Причём, движение канбанов может выходить за пределы одного завода – они могут перемещаться между филиалами и взаимодействующими корпорациями.

В информационной среде используется 2 вида канбанов:

- Карты производственного заказа. В них вписывается количество деталей, определяющее задачу для предыдущей стадии. Такие карточки отсылаются с последнего этапа (i) на первый и считаются основанием для формирования программы производства участка «i-1».

- Карты отбора. В них вписывается количество материальных ресурсов (полуфабрикатов, компонентов, элементов), которое нужно взять на предшествующем участке сборки. Указанное количество – это информация о фактически полученных ресурсах последним производственным участком.

Если определять все виды карт, как «канбаны перемещения» и «канбаны производства», то можно выделить следующие подвиды карточек.

Канбан перемещения – указывает куда (на обработку или на производственную линию) и откуда перемещаются детали,– делится на:

- Карточки поставки.

- Карточки изъятия.

Канбаны производства (с указанием на них инструкций по выполнению конкретных операций) делятся на:

- Карточку заказа.

- Сигнальную карточку.

В системе CANBAN эти карточки минуют отдел планирования, и должны начинать движение от отдела продаж через сборочную линию в отдел снабжения. Заказ потребителя становится определяющим и он же гарантирует гибкость в реакции на изменение спроса.

Канбаны крепятся к изделиям и служат средством визуального контроля и управления. Избыточность канбанов свидетельствует о больших объемах незавершенного производства. Специальные пакеты компьютерных программ упрощают и формирование структуры, и анализ данных. Статистическая информация включается в себя в этом случае и весь массив данных, связанных с потерями, что быстро позволяет выявить «узкие места» процессов.

Как пример практического применения системы можно вспомнить специфику работы сотрудника компании Toyota, которого называют «водяным пауком». Это прозвище даётся рабочему, который перемещает детали к месту работы других сотрудников, чтобы те не покидали своего рабочего места и не отвлекались от выпуска следующей партии.

Такие перемещения происходят постоянно и не только в масштабах одного цеха или завода. Для оптимизации движения формируется самый экономный маршрут, так называемый «маршрут молоковоза», который составляется так, чтобы по пути в обе стороны движения разносчик мог обслужить как можно больше рабочих ячеек без ущерба для эффективности.

Стратегия внедрения предполагает осуществления 6 шагов:

- Обеспечение следующих процессов от поставок предыдущих процессов.

- Изготовление на предыдущих стадиях только того, что изъято для последующих.

- Обеспечение перемещения только качественных изделий без дефектов.

- Создание выровненного производства.

- Закрепление за каждой деталью канбана.

- Снижение со временем числа канбанов.

Все этапы внедрения можно разделить на 3 фазы:

№ 1. Планирование в рамках системы

№ 2. Циркуляция канбанов

- При поступлении деталей на линию сборки, карточки снимаются и перемещаются в стойку для хранения «карточек изъятия».

- Сотрудник извлекает «карточку изъятия» и, согласно информации в ней, восполняет запас деталей для линии сборки.

- Сотрудник извлекает «карточку производства» из ячейки и перемещает в стойку для хранения «карточки производства» текущего процесса. А «карточку изъятия» крепит к контейнеру с деталями, которые нужны для сборки. При этом сам контейнер снова транспортируется на линию сборки.

- «Карточку производства» берут с контейнера и используют как рабочую инструкцию для изготовления изделий, изъятых для последующего процесса.

- Пустые контейнеры перемещают в отстойник.

- Обработанные детали комплектуются «карточками производства» и отвозятся в зону хранения. Из этой зоны рабочий с последующего участка должен их суметь взять в любой момент, поэтому зона располагается близко от линии.

- «Карточки изъятия» перемещаются на предыдущую стадию для восполнения количества необходимых узлов.

№ 3. Усовершенствование производства

- Уменьшается количество канбанов, что позволяет осуществить тонкую настройку, поскольку пи этом проявляются скрытые проблемы.

- Задействуются средства визуального управления:

- маркировка мест хранения деталей между процессами,

- установка сигнальных ламп для оповещения о процессах на конвейере (дефектах, проблемах на линии, нехватке запасов и др.),

- размещение канбанов над линией для отслеживания статуса детали.

- Удобное размещение карт так, чтобы сразу были видны время цикла, запасы, порядок обработки.

Конечная цель уменьшения числа карточек – состояние, когда незавершенное производство на предшествующих стадиях равно нулю, а восполнение изъятых деталей происходит немедленно и без использования канбанов. И хотя на практике этого почти невозможно добиться, к этому состоянию нужно стремиться.

При помощи системы канбан регулируется количество выпускаемой на заводе продукции. Канбан называют сигнальной системой бережливого производства, поскольку канбан управляет производством так же искусно, как мозг и нервная система (первая сигнальная система) - телом человека. Главное преимущество системы канбан заключается в предотвращении перепроизводства. Цель системы канбан - производить только необходимую продукцию в требуемом количестве и в нужное время.

В японском языке слово «канбан» обозначает «бирка» или «знак». Канбаном называется контрольная карточка, используемая при вытягивающем производстве . Это наряд-заказ на выполнение работы, который сопровождает любое изделие. Каждая такая карточка прикрепляется к детали или узлу, информируя о том, откуда поступила та или иная деталь и куда она должна быть перемещена дальше. Таким образом, канбан является информационной системой, которая объединяет завод в единое целое, устанавливает связи между различными процессами и координирует поток создания ценности в соответствии с потребительским спросом.

Вытягивающее производство и устранение потерь

В системе канбан на предыдущих этапах производства выпускается ровно столько деталей, сколько было изъято последующим процессом. Закончив один процесс, рабочие изымают детали у предыдущего процесса. Они берут столько, сколько нужно, и тогда, когда нужно. Сигналом для изъятия служит заказ потребителя. Такая система производства называется вытягивающей .

В основу вытягивающей системы положена идея супермаркета В супермаркете покупатели приобретают, что выставлено на полках. Полки пополняются по мере того, как продукты и товары раскупаются. Применительно к бережливому производству метод «вытягивания» противопоставляется методу «выталкивания», при котором количество произведенной продукции зависит от прогнозируемых продаж.

Вытягивающая система обеспечивает более гибкий подход к производству, с тем чтобы производить только необходимую продукцию в требуемом количестве и в нужное время. Такой подход позволяет избежать перепроизводства - основного источника потерь. Конечной целью в вытягивающей системе является достижение нуля канбанов, когда устраняется незавершенное производство. Другими словами, именно заказ покупателя запускает непрерывный производственный поток. В идеале в вытягивающей системе производственный процесс всегда совершенствуется.

Как повысить эффективность системы канбан?

Канбан лучше всего внедрять тогда, когда в компании уже применяют вытягивающую систему и практикуют мелкосерийное производство, а именно поток единичных изделий и ячеечное производство . Если эти методы работают, канбан превращается в информационную систему, при помощи которой ячейки образуют единое целое, а процессы становятся более согласованными. Если канбан применяют только в отдельных цехах, может возникнуть определенная дезориентация из-за смешения «вытягивающего» и «выталкивающего» аспектов производственной системы. Применение системы канбан позволяет выявить причины, порождающие потери, а именно - перепроизводство. В том случае, когда внедрение вытягивающей системы не является особой целью завода, решение этих проблем может быть весьма затруднено. Если спрос на продукцию компании непостоянен (это в особенности касается сезонных продуктов) и производственный процесс вряд ли выиграет от внедрения мелкосерийного производства, применение системы канбан может быть неэффективным, а порой и ненужным.

Так как количество канбанов в вытягивающей системе постепенно снижается, на поверхности в первую очередь оказываются проблемы, связанные с длительностью переналадки. Чтобы сократить время переналадки, следует сразу же применять методы улучшения, тогда время такта будет восстановлено, а смешанный мелкосерийный производственный поток можно будет регулировать при помощи канбанов. Если не внедрить методы, способствующие сокращению времени переналадки, то завод не сможет реагировать на изменения потребительского спроса, а главной целью внедрения системы канбан и вытягивающего производства является как раз адекватное реагирование на колебания спроса.

Автономное обслуживание - это еще один важный элемент вытягивающего производства. Поддержание работоспособного состояния станков, выполнение планового технического обслуживания, равно как и остальные элементы всеобщего ухода за оборудованием, весьма существенны для успешного функционирования системы канбан.

Канбан - это передовой метод визуального управления, успех которого во многом зависит от дисциплины рабочих и понимания важности начинаний, заложенных системой 5S. Надежным фундаментом, обеспечивающим прочность системы вытягивающего производства, является визуальное рабочее место. Правильно организованное рабочее место начинается с внедрения основ 5S и содержания рабочего места в порядке, установки подвесных знаков, постоянных улучшений, инициируемых всеми рабочими.

Интеграция системы канбан с MRP II

Проблемы интеграции системы канбан с MRP II (системой планирования материальных потребностей) рассматриваются во многих книгах, поэтому мы не будем останавливаться на этом вопросе. MRP II - это компьютеризованная система, применяемая не столько для реагирования на изменения потребительского спроса, сколько для оценки ресурсов, которые требуются для производства. Другими словами, сфера применения MRP II - выталкивающее производство. Хотя некоторые компании пытаются перейти к вытягивающему производству путем интеграции системы MRP И с системой канбан, в этой книге канбан рассматривается сам по себе как механизм внедрения истинно вытягивающего производства.

«Пилотное» или повсеместное внедрение системы канбан

Очень важно решить, как канбан будет внедряться - повсеместно или в нескольких цехах. Помните, что канбан - это система, которая организует в единое целое все процессы на заводе, привязывая их к потребностям потребителей. Если вы предпочтете внедрять канбан только в нескольких цехах, это может снизить общий эффект и нивелировать идею системы канбан как таковую.

Однако внедрять канбан в отдельных цехах действительно возможно, даже при отсутствии непрерывного производственного потока. В этом случае канбан позволит выявить проблемы в производственном потоке. Когда количество используемых канбанов уменьшается, требуется больше времени на переналадку, возникают задержки с доставкой продукции, оборудование простаивает, растут запасы незавершенного производства, и все это мешает выпуску продукции. В подобных случаях следует обратиться к другим методам бережливого производства: системе 5S, SMED, автономному обслуживанию и оптимальному расположению оборудования для того, чтобы применить ячеечное производство и наладить поток единичных изделий. Это необходимо, чтобы канбан стал тем, чем он на самом деле является: механизмом коммуникации, необходимым для поддержания вытягивающего производства .

С другой стороны, если вы уже внедрили систему 5S, быструю переналадку и автономное обслуживание и стремитесь перейти к вытягивающему производству, мы настоятельно рекомендуем распространить систему канбан по всему заводу. В этом случае система канбан синхронизирует все производственные процессы, соединив их в одну цепочку, и задает общий темп всему производству в соответствии со временем такта - «пульса» потребительского спроса. Канбан поможет выявить проблемные места в цехах, которые могли бы остаться незамеченными. С системой канбан бережливое производство становится реальностью.

Как канбан может улучшить вашу деятельность?

Нас всех учили работать эффективно: чем больше выпускаем продукции, тем лучше трудимся. Так нам всегда говорили. Мы приняли это утверждение как руководство к действию: «больше» значит «лучше». Однако при бережливом способе производства в вытягивающей системе, использующей канбан, это высказывание неактуально.

В системе канбан принцип «больше, еще больше», как и выпуск продукции только по той причине, что ее есть из чего выпускать, ведет к возникновению самых громадных потерь, то есть перепроизводству. В системе канбан рабочие производят продукцию только тогда, когда получат сигнал. Канбан - это сигнальная система, и требование об изготовлении продукции поступает от предшествующего процесса начиная с заказа потребителя.

Бизнес идеи