Технологические процессы делятся на два вида: единичные (для одного изделия), типовые (для группы различных изделий).

Единичный ТП на каждую деталь (СЕ) разрабатывается таким образом, как будто эта работа выполняется впервые. Нет обобщения опыта, нет гарантии в правильности технологических решений.

Работа по типизации ТП делится на два этапа:

Классификация объектов производства;

Проектирование ТП для каждой классифицированной группы.

Классификация деталей с целью типизации ТП начинается с выделения наиболее крупных классификационных единиц – классов . В один класс попадают детали, имеющие сходные конструкторско-технологические характеристики. В классификаторе выделено два основных класса: тела вращения и корпусные детали. Разбивая детали внутри класса на группы и подгруппы, получают все большее сближение технологических процессов. Разбивку проводят до типа, объединяющего совокупность деталей одинаковой конфигурации, но с различными размерами, которые имеют одинаковый маршрут изготовления, осуществляемый на однородном оборудовании с применением однотипной оснастки.

Работа по классификации деталей обязательно должна сочетаться с унификацией и нормализацией их конструкции. Это дает возможность укрупнить серии деталей, применять при изготовлении более прогрессивную технологию, а также сократить номенклатуру оснастки и измерительных средств.

Типизация ТП не ограничивается только областью обработки деталей. Ее принципы используются и при проектировании ТП сборки, регулировки, контроля и испытаний. Она способствует уменьшению неоправданного разнообразия ТП и оснастки, внедрению новых прогрессивных методов обработки, сокращению сроков и удешевлению ТПП, более широкому применению средств автоматизации.

ОБЩИЕ ПРАВИЛА РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Проектирование ТП представляет собой сложный комплекс взаимосвязанных работ:

Выбор заготовок;

Выбор технологических баз;

Подбор типового ТП;

Определение последовательности и содержания операций;

Определение, выбор и заказ новых средств технологического оснащения (в том числе средств контроля и испытаний);

Назначение и расчет режимов обработки;

Нормирование ТП;

Определение профессий и квалификации исполнителей;

Оформление рабочей документации на ТП.

При разработке ТП используются следующие виды технико-экономической документации;

Технологический классификатор объектов производства;

Классификатор технологических операций;

Система обозначения технологических документов;

Типовые технологические процессы и операции;

Стандарты и каталоги средств технологического оснащения;

Справочники по нормативам технологических режимов;

Справочники по материальным и трудовым нормативам.

Сущность ТП изготовления детали заключается в последовательном приближении сырья (заготовки) к качественным показателям изготавливаемой детали, требуемым чертежам и ТУ.

В общем случае путь от материала до детали можно разделить на 4 этапа.

1. Получение заготовки (первоначальное формообразование).

2. Черновая обработка.

3. Чистовая обработка.

4. Отделка (получение нужных качеств поверхностного слоя детали).

ВЫБОР ЗАГОТОВКИ.

Большое влияние на маршрут изготовления детали оказывает способ получения заготовки. При этом возможны два принципиально разных подхода:

1. Получение заготовки, наиболее приближающейся по форме и размерам к готовой детали. При этом на заготовительные операции приходится большая часть трудоемкости ТП, а на механообработку меньшая.

Это характерно для массового и крупносерийного производства и обеспечивается применением прогрессивных методов формообразования: литье, горячая и холодная штамповки, специальные виды обработки давлением и др.

2. Получение грубой заготовки с большими припусками. При этом на механообработку приходится большая часть трудоемкости изготовления детали. Это характерно для единичного и мелкосерийного производства.

Наличие различных подходов требует выбора оптимального способа получения заготовки.

ОСНОВНЫЕ СПОСОБЫ ПОЛУЧЕНИЯ ЗАГОТОВОК.

Сортовые материалы . К ним относятся: прутки круглого, квадратного и шестигранного сечения; трубы; плоский прокат – листы, ленты, полосы; некоторые из этих видов заготовок могут применяться и для неметаллических материалов (винипласт, текстолит, стеклотекстолит и др.). Заготовки из сортового материала следует изготавливать в тех случаях, когда профиль материала близко подходит к профилю детали.

Холодная штамповка . Делится на листовую и объемную. Листовая штамповка используется для формообразования, калибрования и пробивки отверстий с помощью штампов. Объемная холодная штамповка в основном служит для формообразования деталей. Холодная штамповка – один из самых распространенных методов изготовления деталей без снятия стружки. Холодная штамповка относится к ТП обработки давлением, применяемым для получения деталей из материалов, обладающих достаточно высокими пластическими свойствами. Из металлов холодной штамповке подвергаются: стали, алюминий и его сплавы, медь, латунь, некоторые сплавы титана, магниевые сплавы и др. Из неметаллов, подвергаемых холодной штамповке, наиболее распространены текстолит и гетинакс. Детали из этих материалов, в зависимости от толщины, штампуются, как без подогрева, так и с подогревом.

Основной технологической оснасткой, включающей в себя функции инструмента и приспособления, являются штампы, осуществляющие формообразования детали или заготовки. В качестве оборудования применяются механические прессы, главным образом кривошипные (эксцентриковые).

Достоинствами холодной штамповки являются:

Относительно высокая и стабильная точность получаемых размеров при вырубке, пробивке и вытяжке;

Высокая производительность процесса (при использовании штампа, в котором одновременно изготавливается одна деталь, производительность пресса может достигать 30 – 40 тыс. деталей за смену);

Простота выполнения операций и широкие возможности автоматизации процесса.

К недостаткам холодной штамповки относятся:

Высокая стоимость штампов, которая может быть уменьшена при применении нормализованных деталей и отдельных СЕ, а в мелкосерийном производстве – использование групповых методов организации производства, разновидностью которых является штамповка по элементам;

Ограниченность в выборе материала детали (по физико-механическим свойствам и толщине), также формы детали и конструктивного оформления отдельных ее элементов.

Метод холодной штамповки охватывает большое количество различных операций, которые можно разделить по характеру деформации, при которой происходит формообразование изготавливаемых деталей, на две основные группы:

Группу разделительных операций, характеризуемых полным или частичным разделением обрабатываемого материала по замкнутому или незамкнутому контуру; к этой группе относятся отрезка, вырубка, пробивка, обрезка, зачистка, просечка и другие;

Группу формоизменяющих операций, характеризующихся превращением заготовки в деталь заданной формы; к этой группе относятся гибка, правка, вытяжка, формовка, чеканка, отбортовка (отверстия или наружного контура), объемная штамповка и другие.

3. Литье . Литье применяется в основном как метод получения заготовок деталей сложной конфигурации (корпусы, основания, обоймы, постоянные магниты и др.) из алюминиевых, магниевых, цинковых и специальных сплавов, а также из стали, бронзы, латуни и ряда других металлов и сплавов.

Использование процесса литья в качестве заготовительной операции дает возможность максимально приблизить форму и размеры заготовок к форме и размерам готовых деталей, что значительно снижает трудоемкость изготовления этих деталей и их металлоемкость (меньше металла переводится в стружку).

Литье – процесс изготовления деталей и заготовок заливкой расплавленного металла в форму. Литейная форма представляет собой систему элементов, образующих рабочую полость, при заливке которой расплавленным металлом формируется отливка. Формы могут быть разового и многократного применения (постоянные), а также используемые несколько раз (полупостоянные). Способ получения отливок (метод литья) выбирают в зависимости от материала детали, сложности ее конфигурации, толщины стенок, массы материала и объема производства. Конструктивное оформление детали и наиболее целесообразный метод литья тесно связаны друг с другом.

Применяемые в технологии аэрокосмического приборостроения способы литья для получения заготовок приведены в табл. 1.1, причем последовательность расположения различных способов соответствует их распространенности на производстве.

Таблица 1. 1

Литье под давлением является наиболее производительным способом изготовления тонкостенных деталей сложной формы из цинковых, алюминиевых, магниевых и медных сплавов. Процесс литья под давлением заключается в подаче расплавленного металла из камеры прессования литьевой машины под действием поршня через литниковые каналы в полость пресс-формы, затвердевании металла под давлением и образовании отливки. Скорость подачи металла в форму, продолжительность ее заполнения, время выдержки отливки под давлением, давление и температура нагрева пресс-формы – основные параметры процесса, зависящие от вида металла отливки, толщины ее стенок, габаритов, вида оборудования и других факторов.

Точность отливок, получаемых литьем под давлением, зависит от точности изготовления пресс-форм. В крупносерийном и массовом производстве принимается, что все размеры отливок стабильно могут быть получены с точностью, соответствующей 12-му квалитету. Шероховатость поверхности отливок зависит в основном от качества обработки поверхностей пресс-формы. Рабочая полость пресс-формы, обработанная методами чистового шлифования и полирования, обеспечивает параметры шероховатости отливок, соответствующие 7-8 классу. С увеличением числа отливок, полученных в пресс-форме, шероховатость их поверхностей ухудшается. Оптимальная толщина стенок отливок из цинковых сплавов 1,5 – 2 мм, алюминиевых и магниевых 2 – 4 мм, из латуни 3 – 5 мм.

Основные преимущества литья под давлением следующие:

Самая высокая производительность из всех существующих методов литья, достигающая на обычных, применяемых в приборостроении машинах, 250 отливок в час в одногнездовой (рассчитанной на одну деталь) пресс-форме;

Высокая точность размеров и малая шероховатость поверхностей отливок дает возможность максимально приблизить размеры заготовки к размерам готовой детали;

Возможность получения тонкостенных деталей сложной конфигурации, что объясняется хорошей заполняемостью пресс-формы;

Возможность армирования отливок деталями из других более прочных и с иными свойствами материалов – высокопрочных нелитейных металлических сплавов, металлокерамики и др.;

Сокращение по сравнению с другими видами литья количества отходов от самого процесса литья (20 – 25 % от веса детали).

К недостаткам литья под давлением можно отнести следующее:

Сложность изготовления и высокая стоимость пресс-формы; в мелкосерийном производстве литье под давлением может быть рентабельным, если использовать нормализованные (групповые) пресс-формы со сменными элементами (вкладышами), образующими рабочую полость;

Значительное снижение стойкости пресс-форм при отливке деталей из металлов, имеющих высокую температуру плавления (стали, медные сплавы и др.);

Сложность или невозможность получения деталей толстостенных или имеющих в конструкции массивные элементы (то есть значительную неравномерность толщины стенок).

Литье по выплавляемым моделям включает в себя следующие этапы: изготовление моделей из легкоплавкого материала (парафин, стеарин, полиэтилен); нанесение на модель с помощью пульверизатора или методом окунания огнеупорной пленки (порошок марталита и связующий состав типа жидкого стекла или раствор этилселиката); обсыпка пленки кварцевым песком и сушка; формовка в металлических опорах моделей, покрытых огнеупорной пленкой; выплавление моделей в горячей воде или печи (в зависимости от материала модели); заливка металла в неразъемные формы, образуемые огнеупорной пленкой после выплавления модели; разрушение формы и извлечение отливок.

Литье по выплавляемым моделям широко применяется в технологии приборостроения для изготовления отливок сложной конфигурации массой от нескольких грамм до 1 – 15 кг; толщина стенок отливок 0,3 – 20 мм; точность размеров до 9-го квалитета; шероховатость поверхности до 7 – 8 класса. По производительности этот метод литья значительно уступает литью под давлением, так как включает в себя операцию формовки и характеризуется применением одноразовых форм.

Литье в кокиль более производительный процесс, чем литье в землю, так как использование металлических форм исключает необходимость такой трудоемкой операции, как формовка. Кроме того, этот вид литья характеризуется значительно более высоким уровнем механизации, поскольку кокиль может устанавливаться на специальном станке, позволяющем механизировать операции разъема формы и удаления отливки.

Отходы металла при литье в кокиль составляют примерно 30 – 35% от веса деталей. Точность размеров отливок соответствует 12 – 16-му квалитетам; шероховатость поверхности 5-му классу и грубее.

Большая теплопроводность металлической формы способствует более быстрому отвердению жидкого металла по сравнению с литьем в земляные формы. В результате структура металла отливок получается равномерной и мелкозернистой, что обеспечивает улучшение физико-механических свойств деталей за счет высокой однородности материала.

К недостаткам литья в кокиль следует отнести высокую стоимость металлических форм; трудности получения отливок сложной конфигурации и тонкостенных отливок (при толщине стенок менее 5 мм).

Литье в оболочковые формы включает следующие технологические операции: нагрев модели, состоящей из двух частей, вместе с модельной плитой до 200 – 250 0 С, смазку частей модели разделительным составом; обсыпание модели формовочной смесью (кварцевый песок с термореактивной смолой); ссыпание излишков смеси после выдержки на модели в течении 2 – 3 минут, спекание оболочки, образуемой на модели расплавленной смолой с кварцевым песком (температура спекания 250 – 300 0 С); снятие полуформ (оболочек) с частей модели с помощью специальных устройств; склеивание частей формы; их засыпка в специальных контейнерах песком или металлической дробью; заливка; выбивка литья и его очистка.

Литье в оболочковые формы экономически наиболее целесообразно в крупносерийном и массовом производстве, где для изготовления оболочковых полуформ применяются высокопроизводительные автоматизированные установки. В приборостроении этот метод применяется редко.

Заготовка всегда имеет массу больше детали. Происходит это за счет припусков, которые надо удалять при последующей обработке. Величина припуска должна быть оптимальной и его расчет имеет большое значение в процессе проектирования ТП.

4. Механообработка . Металлы обрабатывают резанием на металлорежущих станках при помощи различных режущих инструментов. Заготовками для деталей служат сортовые материалы, а также отливки из стали, цветных металлов и их сплавов.

В процессе обработки резанием различают рабочее движение двух видов: главное движение, определяющее скорость отделения стружки; движение подачи, обеспечивающее врезание режущей кромки инструмента в новые слои металла, причем скорость подачи меньше скорости главного движения.

Наиболее распространенные способы обработки металлов резанием – точение, сверление, фрезерование, строгание, шлифование.

При черновой и чистовой обработке последовательность технологических операций намечают исходя из следующих соображений:

Последующие операции, переходы и проходы должны уменьшать погрешность обработки и улучшать качество поверхности;

Сначала следует обрабатывать поверхность, которая будет служить базой для последующих операций. Для установки детали при первой операции следует выбирать наиболее ровную и имеющую наибольшие размеры поверхность;

После обработки установочной поверхности, заготовка при последующих операциях базируется на нее или связанные с ней поверхности;

Сначала обрабатывают менее точные поверхности;

Операции, при которых вероятность появления брака велика, следует выполнять вначале;

Отверстия обычно сверлят в конце ТП, за исключением тех случаев, когда они служат базой для установки деталей.

5. Изготовление деталей из пластических масс . По объему использования пластических масс на единицу продукции приборостроение занимает одно из первых мест среди других отраслей промышленности. Насыщенность аппаратуры пластмассовыми деталями в ряде случаев достигает 70% по объему и 45% по весу. Это объясняется особенностями свойств пластмасс. По сравнению с металлами пластмассы характеризуются значительно меньшей плотностью, обладают высокими изоляционными свойствами и повышенной износостойкостью, имеют низкий коэффициент трения, хорошо противостоят коррозии, стойки в агрессивных средах, радиопрозрачны и немагнитные. Переработка большинства пластмасс в изделие основывается на использовании высокопроизводительных технологических процессов с почти полным отсутствием механической обработки.

Можно выделить следующие группы деталей, изготавливаемых из пластмасс: детали внешнего оформления (корпусы, крышки, корректоры, лимбы, зажимы и др.); детали изоляционного назначения (клеммные колодки, контактные панели, каркасы, прокладки, втулки); несущие детали (платы, панели, основания); детали светотехнического и отсчетного назначения (линзы, стекла, шкалы); детали декоративного оформления (колпачки, кнопки, ручки переключателей и др.).

Основной составной частью пластмасс являются полимеры – синтетические органические соединения (смолы), некоторые виды пластмасс состоят в основном из полимеров, но чаще пластмасса представляет собой композицию из полимера, который играет роль связывающего, наполнителя и различных добавок (красители, пластификаторы, отвердители, смазывающие вещества). Связующие вещества делают пластмассу пластичной и превращают ее после отвердевания в монолитную деталь. В качестве связующих веществ используют фенолформальдегидные, фенолкрезольные, эпоксидные и другие смолы. Наполнители придают изделиям необходимую прочность, жесткость, теплостойкость и электротехнические свойства. Наполнители могут быть органическими (древесная мука, бумажная крошка, различные ткани, хлопковые очесы) и неорганическими (слюдяная и кварцевая мука, асбест, мел, тальк, стекловолокно). Красители добавляют в пластмассу для придания детали нужного цвета. Отвердители необходимы для ускорения процесса отвердевания связующего вещества при формировании изделий. Пластификаторы (дибутилфтолат и трикрезилфосфат) улучшают пластические свойства пластмассы и повышают ее жидкотекучесть при прессовании. Смазывающие вещества предупреждают прилипание пресс-материалов к стенкам пресс-формы при прессовании. В качестве смазывающих веществ используют, например, олеиновую кислоту, стеарин и касторовое масло.

В зависимости от поведения при нагревании пластмассы делятся на термопластичные (термопласты) и термореактивные (реактопласты).

Термопластичные пластмассы при нагревании приобретают пластические свойства или расплавляются, а при охлаждении возвращаются в твердоупругое состояние.

Термореактивные пластмассы при нагревании необратимо переходят в пластическое состояние с дальнейшим затвердеванием. При повторном нагревании они остаются твердыми или сгорают, не расплавляясь.

Метод переработки пластмасс в изделие в значительной степени связан с характером поставки этих материалов предприятиями химической промышленности. Пластмассы, перерабатываемые в изделия методами прессования или литья под давлением, выпускаются как пресс-порошки или пресс-материалы, последние в виде, удобном для измельчения и дальнейшего прессования (например, пресс-материал – стекловолокнит выпускается в виде ленты, полученной на основе крученых стеклянных нитей и связующего вещества). Кроме пресс-порошков и пресс-материалов в приборостроении применяются термореактивные слоистые пластмассы, поставляемые в виде листов и прутков. К ним относятся текстолит, гетинакс, стеклотекстолит и др.

Из термопластических пластмасс наиболее широко применяются фторопласты, полиамиды, капрон, оргстекло, полиэтилен, полистирол и полихлорвинил.

Основные способы переработки пластмасс в изделия – прессование и литье под давлением. Литые и прессованные детали из пластмасс имеют гладкие поверхности с шероховатостью 7-8 класса, размеры в пределах 11-13 квалитета точности и почти не требуют обработки резанием. Для литья и прессования используется сырье в виде гранулированных термопластов и термореактивных порошков и пресс-материалов. Оба способа рентабельны только в крупносерийном и массовом производстве ввиду высокой стоимости применяемого технологического оснащения.

Изделия из термореактивных порошков и пресс-материалов изготавливают прямым (компрессионным) или литьевым прессованием в металлических пресс-формах на гидравлических прессах.

Для литьевого прессования деталей сложной формы применяются прессы с рабочим цилиндром двойного действия. В этом случае основной плунжер рабочего цилиндра служит для замыкания пресс-формы с большой скоростью, а второй плунжер, находящийся внутри основного – для нагнетания размягченного пресс-материала через литниковый канал в рабочую полость пресс-формы, где образуется деталь.

Автоматические прессы (пресс-автоматы) имеют системы автоматического контроля и регулирования температуры прессования, давления и длительности отдельных операций цикла прессования в целом, кроме того, автоматизируется управление всеми перемещениями подвижных частей пресса. Прессы, как правило, оборудованы устройствами программного управления.

Процесс прямого прессования деталей из термореактивных пластмасс состоит из следующих этапов: подготовка пресс-материалов, дозировка материалов, загрузка в пресс-форму, прессование, удаление деталей из пресс-формы, очистка пресс-формы.

Подготовка материалов включает в себя главным образом их подсушивание и подогрев перед прессованием. Повышенная влажность способствует ухудшению текучести материалов, что может вызвать брак прессуемых деталей. Подогрев материалов перед прессованием способствует удалению влаги и газов, позволяет сократить технологическую выдержку при прессовании, снизить давление в пресс-форме. Что уменьшает ее износ, и сократить цикл прессования в 2 раза и более. Пресс-материал занимает в 2% - 10 раз больший объем, чем изготовленные из него детали. Для уменьшения объема пресс-форм производят таблетирование пресс-материалов. Масса таблеток колеблется от 1,5 до 150 г. Таблетирование не только позволяет сократить объем загрузочных камер пресс-форм, но дает следующие преимущества: уменьшение содержания воздуха в таблетках по сравнению с рыхлыми материалами, способствует улучшению качества прессуемых деталей, улучшает условия прессования, облегчает дозирование и нагрев материалов перед прессованием, сокращает потери материала в производстве. Пресс-материалы таблетируются на гидравлических прессах или специальных таблеточных машинах (эксцентриковых или ротационных) в холодных пресс-формах.

Дозировка материала может быть весовая, объемная или штучная (при наличии таблетирования). Штучный способ дозирования, осуществляемый по числу одинаковых таблеток, может быть легко полностью автоматизирован.

При прессовании или литье под давлением деталей из пластмасс часто до начала прессования требуется разместить в пресс-форме металлическую арматуру, запрессовываемую в пластмассу. Наиболее распространенными видами арматуры являются детали для образования внутренних или наружных резьб, зажимы, штыри, втулки, штифты и др. Арматура используется в качестве электропроводящих элементов, иногда для повышения прочности деталей, а также для удобства сборки и монтажа. Металлические детали перед прессованием устанавливают в тщательно очищенную пресс-форму до загрузки в нее пресс-материала и закрепляют в заданном положении.

Основными параметрами (режимами) процесса прессования пластмасс являются температура, давление и время выдержки.

Нагрев до определенной температуры необходим для перевода пресс-материалов в текучее состояние с дальнейшим отвердением (полимеризацией). Для термореактивных пластмасс температура нагрева пресс-форм при прямом и литьевом прессовании колеблется от 130 до 195 0 С.

Давление в процессе прессования необходимо для уплотнения разогретого пресс-материала, заполнения материалом рабочей полости пресс-формы и предотвращения коробления изделия, вызванного внутренними напряжениями. Величина необходимого давления зависит от текучести материала и конструктивных особенностей изделия. Чем меньше текучесть, тем больше должно быть давление.

При прессовании деталей из термореактивных пластмасс в начале дается небольшое давление на 30 – 40 сек, чтобы материал занял полость формы, затем дается основное давление, при котором происходит полимеризация материала в течение определенного времени выдержки.

Время выдержки зависит от вида пресс-материала, размера и сложности конфигурации детали, а также температуры предварительного нагрева пресс-материала. Чем больше изделие и чем выше требуемая температура нагрева, тем дольше выдержка его под давлением. При недостаточной выдержке происходит коробление детали при охлаждении и снижается механическая прочность. Время выдержки для различных термореактивных пластмасс находится в пределах от 0,5 до 2% мин на 1мм наибольшей толщины изделия. Заданная выдержка обеспечивается при прессовании с помощью реле времени.

После окончания прессования разъем пресс-формы и извлечение детали осуществляется автоматически при наличии соответствующих устройств или вручную с помощью специальных приспособлений. Извлеченные детали направляются на следующую операцию для зачистки от облоя и заусенцев, а также другой механической обработки.

Пресс-форма после извлечения детали тщательно очищается от прилипших остатков пресс-материала с целью устранения брака при последующем прессовании и возможной поломки отдельных деталей пресс-форм.

Метод прямого прессования экономичен и не требует сложных дорогостоящих пресс-форм. Однако он имеет ряд недостатков: давление на материал передается сразу после замыкания пресс-формы, когда пресс-материал, обладающий абразивными свойствами, еще не приобрел достаточной пластичности. Вследствие этого происходит износ оформляющих поверхностей пресс-формы, возможна деформация тонких ее элементов и арматуры; неравномерное отвердение материала по толщине изделия вследствие неравномерного прогревания от стенок пресс-формы приводит к возникновению внутренних напряжений, образованию пустот и других дефектов; по линии разъема пресс-формы на изделиях образуется облой (заусенец), который необходимо удалить механическим путем. Поэтому методом прямого прессования, как правило, изготавливаются детали простой конфигурации, не имеющие элементов пониженной жесткости (например, тонких стенок) и арматуры.

Литьевым прессованием можно получить тонкостенные детали сложной конфигурации с малопрочной сквозной арматурой, с глубокими отверстиями малого диаметра. При этом методе меньше, чем при прямом прессовании изнашиваются оформляющие поверхности пресс-форм, меньше вероятность появления брака на деталях (трещин, пустот и др.), уменьшается облой по плоскости разъема. К недостаткам метода следует отнести сложность, высокую стоимость пресс-форм и большой расход материала, чем при прямом прессовании.

Литье под давлением является характерным процессом изготовления деталей из термопластичных пластмасс без наполнителя (полиэтилен, полистирол, капрон, полиуретан и др.). По сравнению с процессами прямого литьевого прессования реактопластов литье под давлением имеет значительно более высокую производительность (до 300 отливок в час в одноместной пресс-форме). В качестве оборудования для литья под давлением используются автоматические и полуавтоматические литейные машины с поршневой или шнековой подачей материала.

Давление и температура процесса зависят от марки пресс-материала. Температура в камере сжатия для полистирола должна быть не ниже 190 – 215 0 С. Чем ниже температура, тем выше должно быть давление в цилиндре. Части пресс-формы охлаждаются водой до температурой 140 – 60 0 С.

Литьем под давлением можно получить сложные по конфигурации, тонкостенные детали с большим количеством арматуры и повышенной точностью размеров.

При прессовании и литье под давлением деталей из пластмасс основной технологической оснасткой являются пресс-формы. По методу прессования они делятся на компрессионные (для прямого прессования), литьевые и инжекционные. Компрессионные пресс-формы по конструктивным признакам подразделяются на открытые, полузакрытые и закрытые.

Открытые пресс-формы не имеют загрузочной камеры для пресс-материала, который загружается непосредственно в рабочую полость пресс-формы. Излишек пресс-материала вытекает из пресс-формы наружу через зазор между пуансоном и матрицей.

Полузакрытые пресс-формы имеют загрузочные камеры, площадь которых больше площади рабочей полости. На стыке пуансона и матрицы имеется опорная поверхность, ограничивающая ход пуансона, что позволяет получить изделие определенной толщины. Излишек пресс-материала выжимается при прессовании вверх по канавкам или лыскам, имеющимся в пуансоне.

В закрытых пресс-формах загрузочные камеры имеют размеры и конфигурацию такие же, как и рабочие гнезда, являясь как бы их продолжением. Во время прессования давление передается на всю площадь детали, чем обеспечивается ее более высокая плотность. Толщина детали зависит от количества пресс-материала, поэтому при загрузке закрытых пресс-форм требуется точное дозирование материала.

По внешнему виду литьевые пресс-формы отличаются от пресс-форм для компрессионного прессования наличием литьевой камеры и литниковой системы.

Инжекционные пресс-формы применяются для прессования только на литьевых машинах, то есть в процессах литья под давлением.

По характеру эксплуатации пресс-формы разделяются на съемные и стационарные. Съемные пресс-формы без обогрева используются только при прямом прессовании на небольших недостаточно оборудованных предприятиях. Для удаления отпрессованной детали из съемной пресс-формы ее необходимо снять с пресса. При использовании стационарных пресс-форм весь цикл изготовления изделия (загрузка материала, разборка пресс-формы, извлечение изделия) происходит без снятия пресс-формы с пресса.

Кроме процессов прессования и литья под давлением в производстве пластмассовых деталей используются процессы дутьевого (пневматического) и вакуумного формирования, а также процесс экструзии.

Дутьевое и вакуумное формование применяется для изготовления деталей простой формы типа корпусов, баллонов, крышек из листовых термопластичных материалов.

Экструзия (выдавливание через фасонную фильеру) используется для получения деталей в виде стержней (различного сечения) и трубок из термопластических материалов без наполнителя на шнековых экструзионных машинах.

Однако эти процессы в приборостроении применяются редко.

Разработка технологического процесса включает следующие этапы:

1) ознакомление со служебным назначением изделия;

2) изучение и критический анализ технических требований и различных норм (точности, производительности, КПД, расхода горючего), определяющих служебное назначение изделия;

3) ознакомление с намечаемым количественным выпуском изделия в единицу времени и общим количеством выпуска по неизменяемым чертежам;

4) изучение рабочих чертежей изделия и их критический анализ с точки зрения возможности выполнения изделием его служебного назначения, намечаемых конструктором способов получения точности, требуемой служебным назначением, выявления и исправления допущенных ошибок;

5) разработка технологического процесса последовательности общей сборки изделия, обеспечивающего возможность выполнения им служебного назначения, и выявление требований технологии общей сборки к конструкции изделия, сборочным единицам и деталям;

6) анализ служебного назначения сборочных единиц и разработка последовательности технологического процесса сборки сборочных единиц, их регулировки и испытания; выявление требований технологии сборки к деталям, составляющим сборочные единицы, и к конструкции сборочных единиц;

7) изучение служебного назначения деталей, критический анализ технических требований и требований к деталям со стороны технологии, выявление требований к конструкции деталей;

8) выбор наиболее экономичного технологического процесса получения заготовок с учетом требований служебного назначения деталей и намечаемого количественного выпуска в единицу времени и по неизменяемым чертежам;

9) разработка наиболее экономичного технологического процесса изготовления деталей при намеченном количестве выпуска в единицу времени и по неизменяемым чертежам; внесение коррективов в технологические процессы и, если необходимо, в конструкцию деталей;

10) планировка оборудования и рабочих мест, подсчет загрузки и внесение необходимых корректив в технологический процесс;

11) проектирование и изготовление инструмента, технологической оснастки и ; опробование их и внедрение в производство;

12) внесение в технологический процесс всех корректив для исправления ошибок и недочетов, обнаруженных во время внедрения технологических процессов в производство.

Изучение служебного назначения изделия. Перед началом разработки технологического процесса технологу необходимо детально изучить и понять служебное назначение изделия, намечаемого к изготовлению. Изучение формулировки служебного назначения изделия должно сопровождаться его критическим анализом с целью установления - насколько полно отражена задача, под решение которой создается изделие.

Первоначально служебное назначение изделия формулируется заказчиком при разработке технологического процесса изготовления продукции с помощью этого изделия и уточняется при оформлении заказа на проектирование изделия. Для конструктора формулировка служебного назначения изделия является исходным документом, который впоследствии прилагается к чертежам изделия. Со стороны технолога, приступающего к разработке технологии изготовления изделия и являющегося лицом, ответственным за сдачу готового изделия заказчику, помимо изучения требуется критическая оценка формулировки служебного назначения изделия.

Необходимость в критической оценке объясняется важностью того обстоятельства, что задачи, которые должны быть решены с помощью создаваемого изделия, должны быть определены правильно. Если ошибки или неточности, допущенные при конструировании и изготовлении изделия еще как-то могут быть устранены, то ошибки в определении служебного назначения в его основном замысле не поддаются исправлению и нередко ведут к неполноценности или негодности конструкции. На практике нередки случаи, когда уточнения служебного назначения изделия на стадии проектирования технологического процесса требовали значительных конструктивных доработок, что способствовало повышению качества изделия.

Анализ технических требований и норм точности. Технические требования и нормы точности являются результатом преобразования качественных и количественных показателей служебного назначения изделия в показатели размерных связей его исполнительных поверхностей. Так как технические требования и нормы точности являются отражением служебного назначения изделия, то. приступая к разработке технологического процесса, необходимо глубоко понимать смысл тех требований, которые предъявляются к качеству изготовляемого изделия, и иметь уверенность в том, что они разработаны правильно.

Разработка технических требований и норм точности на создаваемое изделие является сложной задачей. Нередки случаи, когда конструкторы задают технические требования в неявном виде. Технологам в таких случаях приходится уточнять и даже дополнять недостающие технические требования или переводить на язык цифр условия, заданные лишь на качественном уровне.

Анализ соответствия технических требований и норм точности служебному назначению изделия основывается: на теоретических исследованиях физической сущности явлений, сопутствующих работе изделия: на проведении экспериментов на опытных образцах, макетах или первых экземплярах изделия; на изучении опыта эксплуатации изделия аналогичного типа; на основании опыта, которым обладает технолог, выполняющий анализ.

Сформулированные технологом предложения по уточнению как служебного назначения, так и технических требований должны быть доведены до сведения конструктора и заказчика.

Анализ соответствия норм точности и технических требований служебному назначению изделия, так же, как и разработка их при конструировании, предполагает решение прямой задачи. Только переходя от служебного назначения изделия к техническим требованиям и нормам точности, можно понять логику их разработки и установить правильность и достаточность. Поэтому технолог, как и конструктор, должен владеть методом разработки норм точности и технических требований к изделию.

Исходными данными для установления норм точности изделия могут являться требования к качеству продукции, которую должно производить изделие, производительности и долговечности изделия и др. В конечном счете соблюдение этих требований зависит от точности формы, размеров, относительного положения и движения исполнительных поверхностей изделия, т. е. от точности размерных и кинематических связей исполнительных поверхностей.

Намечаемый выпуск изделий. Перед разработкой технологического процесса изготовления изделия необходимо знать: 1) намечаемый выпуск изделий в единицу времени (в год, квартал, месяц); 2) общее количество изделий, намечаемых к изготовлению по неизменяемым чертежам, или календарный промежуток времени, в течение которого намечается выпуск изделий по данным чертежам.

Эти данные требуются для выбора наиболее экономичных вариантов технологических процессов, видов оборудования, инструмента, объектов технологической оснастки, организации технологического процесса, степени его механизации и автоматизации.

В процессе разработки технологического процесса нередко приходится несколько изменять намечаемый выпуск изделий в единицу времени в ту или иную сторону. Объясняется это тем, что при намеченном выпуске часть оборудования может остаться недоиспользованной вследствие его некомплектности, что снижает основные технико-экономические показатели.

Разработку техпроцессов проводят в следующей последовательности:

I. Сбор исходных данных. Анализ служебного назначения детали.

Исходные данные: чертеж детали, годовая программа выпуска, продолжительность выпуска.

Под служебным назначением детали (изделия) понимают четко сформулированную задачу, для решения которой она применяется.

Анализ служебного назначения включает:

1. Установление условий, в которых работает деталь (изделие).

2. Определение нагрузок, действующих на деталь (постоянные, переменные, циклические, крутящий момент, изгибающие и др.)

3. Классификацию поверхностей детали.

Рис. 2.1. Классификация поверхностей детали

На рис. 2.1 приведена классификация поверхностей ступенчатого вала.

Поверхности детали классифицируются следующим образом:

Основные конструкторские базы (ОКБ) - это базы, определяющие положение детали в изделии;

Вспомогательные конструкторские базы (ВКБ) - это базы, которые определяют положение деталей, присоединяемых к рассматриваемой детали;

Исполнительные поверхности (ИП) - это поверхности, при помощи которых деталь выполняет свое служебное назначение;

Свободные поверхности (СП) - это поверхности, определяющие заданные контуры детали.

II. Анализ технологичности конструкции детали.

Этот анализ является важной частью при проектировании технологического процесса и заключается в технологическом контроле чертежа детали.

При этом:

1. Анализируется чертеж детали:

а) достаточность графической информации о детали (видов, разрезов, сечений и т.д.)

б) достаточность и правильность простановки размеров, величин шероховатостей, погрешностей формы и расположения поверхностей и т.д.

в) наличие сведений о материале детали, покрытиях, ее массе, термообработке и др.

2. Оценивается возможность упрощения конструкции детали.

3. Устанавливается возможность применения высокопроизводительных методов обработки.

4. Определяется соответствие стандарту конструктивных элементов детали (фасок, канавок и др.).

5. В первом приближении намечаются поверхности, которые будут использованы в качестве исходных баз.

III. Выбор типа производства и формы его организации.

В машиностроении различают три типа производства: единичное (Е), серийное (С) и массовое (М).

Серийное производство разделяют на мелкосерийное (МС), среднесерийное (СС) и крупносерийное (КС).

При помощи таблицы 2.1 ориентировочно можно определить тип производства, в зависимости от массы изготавливаемой детали или трудоемкости сборки изделия и годовой программы выпуска.

Таблица 2.1

Выбор типа машиностроительного производства

| Масса детали, кг | Тип производства | ||||

| Е | МС | СС | КС | М | |

| Годовой объем выпуска, шт/год | |||||

| <1,0 | <10 | 10-1500 | 1500-100000 | 75000-200000 | >200000 |

| 1,0-2,5 | < 10 | 10-1000 | 1000-50000 | 50000-100000 | >100000 |

| 2,5 - 5,0 | < 10 | 10-500 | 500-35000 | 35000-75000 | >75000 |

| 5,0-10,0 | <10 | 10-300 | 300-25000 | 25000-50000 | >50000 |

| 10-20 | <10 | 10-200 | 200-10000 | 10000-25000 | >25000 |

| 20-300 | <10 | 10-150 | 150-1000 | 1000-5000 | >5000 |

| >300 | <5 | 5-100 | 100-300 | 300-1000 | >1000 |

Для качественной оценки типа производства можно использовать критерий, называемый коэффициентом закрепления операций (КЗО).

КЗО равен отношению числа всех операций, выполняемых в течение месяца (SО) к числу рабочих мест (Р):

Если КЗО> 40, то это единичное производство; от 20 до 40 - мелкосерийное; от 10 до 20 - среднесерийное; свыше 1 до 10 - крупносерийное; равно единице - массовое.

Различают следующие формы организации ТП: предметная непоточная (Е), групповая непоточная (МС), групповая переменно-поточная (СС) и поточная непрерывная (КС, М).

Групповая форма организации производства характеризуется следующими признаками:

1. Изделие запускается в производство партиями (сериями) с определенной периодичностью.

2. Оборудование расставляется по типам станков, создавая производственные участки.

3. За каждым рабочим местом закрепляется несколько технологических операций.

При групповой форме организации производства рассчитывают размер партии деталей для разового запуска в производство:

где: а - периодичность запуска в днях (принимают 3,6,12,24 и т.д.); 254 -среднее количество рабочих дней в году.

Поточная форма характеризуется следующими признаками:

1. Специализацией каждого рабочего места на выполнение одной операции (КЗО=1).

2. Размещение рабочих мест производится строго в последовательности, соответствующей ТП.

Режим работы поточной линии оценивается тактом выпуска деталей.

Такт выпуска (tв) - это промежуток времени, в течение которого с поточной линии должна выпускаться единица продукции. Его можно определить при помощи формулы:

, мин/шт. ,

, мин/шт. ,

где: Fд- действительный фонд рабочего времени за год (в часах); N - годовая программа выпуска в штуках.

В таблице 2.2 приведены основные характеристики различных типов производства.

IV. Выбор и проектирование заготовки.

V. Выбор методов обработки отдельных поверхностей.

VI. Разработка технологического маршрута изготовления детали. Разработка плана обработки и схем базирования.

VII. Разработка технологических операций.

7.1. Выбор последовательности выполнения технологических переходов.

7.2. Окончательный выбор станка, оснастки, измерительного и режущего инструмента.

7.3. Расчет режимов резания и норм времени.

7.4. Расчет загрузки технологического оборудования.

7.5. Оформление технологической документации.

VIII. Проектирование технологической оснастки.

Таблица 2.2

Характеристика типов производства

| Показатель техпроцесса (ТП) | Тип производства | ||

| Единичное | Серийное | Массовое | |

| 1. Форма организации ТП | предметная непоточная | групповая | поточная |

| 2. Повторяемость изделий | отсутствие заранее обусловленной повторяемости | периодическое повторение партий | непрерывный выпуск в течение длительного времени |

| 3. Унификация ТП | использование типовых ТП | разработка специальных ТП на базе типовых | разработка специальных ТП на базе анализа |

| 4. Заготовка | прокат, литье в землю свободная ковка | профильный прокат, литье в кокиль, горячая штамповка | спец. прокат, литье в кокиль, холодная и горячая штамповка |

| 5. Припуск на обработку | значительный | незначительный | минимальный |

| 6. Расчет припусков | укрупненный по таблицам | подробный по переходам | детальный на базе размерного анализа |

| 7. Оборудование | универсальное | универсальное, отчасти специализированное | специализированное и специальное | загрузка различными деталями без какой-либо закономерности | периодическая смена детали на станках | непрерывная загрузка оборудования одними и теми же деталями |

| 9.КЗО | свыше 40 | от 1 до 40 | |

| 10. Расстановка оборудования | по типам и размерам | по направлениям характерных грузопотоков | по ходу ТП |

| 11 Настройка станков | отсутствие настройки, работа по промерам | по измерительным инструментам и приборам | по эталонам |

| 12. Оснастка | универсальная | универсальная и специальная | специальная |

| 13. Расчет режимов резания | по общемашиностроительным нормативам | по отраслевым нормативам и эмпирическим формулам | аналитическим путем на базе математической модели |

| 14. Квалификация рабочих | Высокая | различная | низкая, при высокой квалификации наладчиков |

3. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС СБОРКИ ИЗДЕЛИЯ

Сборка является заключительным этапом при изготовлении машин. Объем работ при сборке в автомобилестроении составляет до 20% от общей трудоемкости изготовления автомобиля.

Технологический процесс сборки - это совокупность операций по соединению деталей в определенной последовательности с целью получить изделие, отвечающее заданным эксплутационным требованиям.

Изделие состоит из основных частей, роль которых могут выполнять детали, сборочные единицы, комплексы, комплекты.

Сборочная единица - часть изделия, составные части которой подлежат соединению между собой на сборочных операциях на предприятии-изготовителе. Её характерной особенностью является возможность сборки обособленно от других элементов изделия. Сборочная единица изделия в зависимости от конструкции может собираться либо из отдельных деталей, либо из сборочных единиц высших порядков и деталей. Различают сборочные единицы первого, второго и более высоких порядков. Сборочная единица первого порядка входит непосредственно в изделие. Она состоит либо из отдельных деталей, либо из одной или нескольких сборочных единиц второго порядка и деталей и т.д. Сборочную единицу наивысшего порядка расчленяют только на детали. Сборочные единицы называют на практике узлами или группами.

Сборочная операция - это технологическая операция установки и образования соединений сборочных единиц изделия. Сборку начинают с установки и закрепления базовой детали. Поэтому в каждой сборочной единице должна быть найдена базовая деталь - это деталь, с которой начинают сборку изделия, присоединяя к ней детали и другие сборочные единицы.

По последовательности выполнения различают:

Промежуточную сборку - это сборка мелких элементов на механических участках или сборка 2-х деталей перед окончательной обработкой;

Узловую сборку - это сборка сборочных единиц изделия;

Общую сборку - это сборка изделия в целом.

По наличию перемещений собираемых изделий различают:

Стационарную сборку - это сборка изделия или основной его части на одном рабочем месте;

Подвижную сборку - собираемое изделие перемещается по конвейеру.

По организации производства различают:

Поточную сборку, - которая предусматривает разделение технологического процесса на отдельные технологические операции, продолжительность которых не превышает такта выпуска изделия;

Групповую сборку, - которая предусматривает возможность сборки различных однотипных изделий на одном рабочем месте.

По степени подвижности различают подвижные и неподвижные соединения.

Подвижные соединения обладают возможностью относительного перемещения в рабочем состоянии в соответствии с кинематической схемой механизма. При этом используются посадки с зазором. Для сборки не требуется значительных усилий.

Неподвижные соединения не позволяют перемещаться друг относительно друга соединяемым деталям. В неподвижных соединениях используются переходные посадки или посадки с натягом.

По характеру разбираемости соединения подразделяют на разъемные и неразъемные.

Разъемные соединения могут быть полностью разобраны без повреждения соединяемых деталей.

Неразъемные соединения собираются при помощи прессовых посадок, сварки, пайки, склеивания и т.д. Без повреждения собираемых деталей их разобрать невозможно.

Методы сборки - определяются конструктором изделия путем простановки допусков сопрягаемых деталей.

При сборке всегда происходит материализация заложенных конструктором размерных цепей.

Метод полной взаимозаменяемости - позволяет проводить сборку изделия без какого-либо подбора или дополнительной обработки деталей. Метод наименее трудоемок, но необходимо увеличить затраты на механическую обработку.

Метод неполной взаимозаменяемости – предусматривает, что ряд соединений не могут собраться без дополнительной доработки деталей.

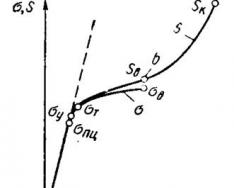

Метод групповой взаимозаменяемости (селективная сборка) – предусматривает предварительную сортировку деталей на группы. Сборка в пределах группы осуществляется по методу полной взаимозаменяемости. Это позволяет достичь высокой точности в сопряжениях, при незначительном увеличении затрат на контроль (рис 3.1).

Рис. 3.1. Селективная сборка

Метод пригонки и регулирования - предусматривает наличие в размерной цепи компенсирующего звена, положение которого регулируется в процессе сборки (регулировка зазоров, прокладки и т.п.).

Приспособления, применяемые при сборке, классифицируются следующим образом:

Зажимные приспособления (предназначены для базирования и закрепления базовых деталей, с которых начинается сборка узла или изделия);

Установочные приспособления (предназначены для точной установки соединяемых деталей друг относительно друга);

Рабочие приспособления (используемые при выполнении отдельных переходов технологических операций сборки (гайковёрты, прессы и т.д.));

Контрольные приспособления.

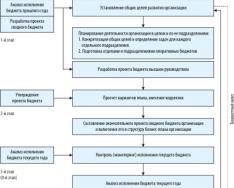

Разработка технологического процесса сборки осуществляется в следующей последовательности:

Этап 1. Анализ исходных данных:

Изучение чертежей изделия и деталей, технических требований на сборку и приемку изделия;

Выбор организационных форм сборки;

Классификация видов соединений деталей;

Выбор метода сборки;

Установление годовой программы выпуска;

Определение продолжительности выпуска.

Этап 2. Разработка технологических схем общей и узловой сборки.

Изучение собираемого изделия завершается составлением технологических схем общей (рис. 3.2) и узловой сборки (рис. 3.3). Технологические схемы сборки составляются на основе сборочных чертежей изделия. На них каждая составная часть изделия обозначается прямоугольником, разделённым на три части (рис. 3.4). В части А указывается наименование элемента, в части Б - числовой индекс согласно спецификации, в части В - число элементов, входящих в данное соединение. Перед числовым индексом сборочной единицы изделия ставятся буквы Сб (сборка) и номер порядка: 1сб, 2сб и т.д.

Элемент, с которого начинают сборку изделия или его сборочной единицы, называют базовым. По его номеру ставят числовой индекс составной части, в которую он входит.

Процесс общей сборки изображают на схеме горизонтальной линией. Её проводят в направлении от базового элемента изделия к собранному объекту.

Сверху (рис.3.2) в порядке последовательности сборки располагают условные обозначения всех непосредственно входящих в изделие деталей, снизу - сборочных единиц. На технологических схемах узловой сборки сборочные единицы расчленяют на сборочные единицы высших порядков и детали.

Технологические схемы сборки снабжают надписями - сносками, поясняющими характер сборочных работ ("Запрессовать", "Паять", "Клепать", "Регулировать", "Проверить зазоры" и пр.) и выполняемый при сборке контроль.

Схемы отражают возможности одновременной установки нескольких составных частей изделия на его базовую деталь (рис. 3.2, точка А), что позволяет сократить длительность цикла сборки.

Рис. 3.2. Технологическая схема общей сборки

Рис. 3.3. Технологическая схема узловой сборки

Рис. 3.4. Условное изображение сборочных единиц

Этап 3. Разработка маршрутной технологии общей и узловой сборки.

Процесс сборки изделия или узла разбивается на отдельные операции, выполняемые в определенной последовательности. В одну операцию может входить сборка нескольких деталей и узлов. Она характеризуется законченностью действий.

Маршрут сборки - это набор технологических операций, выполняемых в строго определенной последовательности.

Критерием для разделения маршрута на операции является такт выпуска t B .

Необходимо, чтобы длительность технологической операции t шт не превышала такта выпуска t B (t шт < t B).

,

,

где: F cp - действительный годовой фонд времени работы оборудования, в часах; N - годовая программа выпуска изделий, в штуках.

Этап 4. Разработка технологических операций сборки.

Разработка производится в следующей последовательности:

Разработка содержания и последовательности переходов;

Выбор оснастки, инструментов, оборудования;

Расчет норм времени на выполнение каждого перехода и всей операции;

Оформление технической документации (ОК, чертежей наладок, операционных эскизов сборки).

Разработку технологических процессов начинают с изучения, анализа и технологического контроля исходных данных: чертежей, описаний, технических условий и прочей конструкторской документации, а также программных заданий на выпуск изделия. По этим материалам знакомятся с назначением и конструкцией изделия, его техническими характеристиками, требованиями к качеству, сроками его изготовления и условиями эксплуатации. Дальнейшая работа складывается из следующих основных этапов:

- 1. Определяют возможный тип производства (единичное, серийное или массовое).

- 2. С учётом установленного типа производства анализируют технологичность конструкции изделия и составляют мероприятия по её повышению. Отработку изделия на технологичность считают обязательным этапом технологического проектирования.

- 3. Выбирают, а затем подтверждают соответствующими расчётами наиболее технологичный и экономичный метод получения заготовки.

- 4. Подбирают эффективные способы и последовательность обработки поверхностей, определяют технологические базы.

- 5. Составляют технологический маршрут обработки детали. Для каждой операции предварительно подбирают оборудование и технологическую оснастку, определяют величину припусков на обрабатываемые поверхности.

- 6. Уточняют структуру и степень концентрации операций: устанавливают содержание и последовательность выполнения всех переходов.

- 7. Для каждой операции окончательно выбирают режущий, вспомогательный, контрольно-измерительный инструмент и приспособления.

- 8. Устанавливают необходимые режимы резания и настроечные размеры; рассчитывают составляющие силы и моменты сил резания.

- 9. Проверяют соответствие подобранного оборудования по мощности приводов и прочности его механизмов и степени его загрузки.

- 10. Выполняют аналитические расчёты прогнозируемой точности обработки и шероховатости функциональных поверхностей.

- 11. Производят техническое нормирование операций, устанавливают квалификацию исполнителей, определяют экономичность и эффективность спроектированного технологического процесса.

- 12. Разрабатывают комплект необходимой технологической документации.

В процессе разработки технологических процессов для конкретных деталей объём всего комплекса проектных работ и содержание отдельных этапов могут уточняться и изменяться. Несколько взаимосвязанных этапов могут объединяться в один общий, может меняться последовательность их выполнения.

Определение типа производства. Тип производства определяет характер технологических процессов, их построение, степень углублённости, состав задач и последовательность их решения. Следовательно, перед началом технологического проектирования устанавливают тип производства.

Отработка изделия на технологичность и технологический контроль чертежа. В начале проектирования технологического процесса после определения типа производства конструкции изделий отрабатывают на технологичность. Осуществляют технологический контроль чертежей, технических условий и прочей конструкторской документации для конкретных производственных условий - типа производства и принятой формы организации труда. При этом стремятся улучшить технологичность конструкции изделий, например до минимума сократить размеры обрабатываемых поверхностей; для многоинструментальной обработки на интенсивных режимах резания повысить жёсткость конструкции; для сокращения номенклатуры применяемого инструмента унифицировать размеры пазов, канавок, фасок, переходных поверхностей и прочих элементов; обеспечить надёжное и удобное базирование заготовок с возможностью совмещения конструкторских технологических и измерительных баз и др. Проверяют достаточность видов проекций, разрезов и сечений на рабочих чертежах, а также правильность простановки размеров. Анализируют обоснованность требований к точности размеров и шероховатости поверхностей. Весьма часто конструкторы завышают требования к точности размеров и занижают регламентируемую шероховатость поверхностей детали, что усложняет технологический процесс её изготовления. В таблице 10.1 представлены рекомендуемые значения шероховатости поверхностей в зависимости от их функционального назначения.

Результаты технологического контроля и анализа конструкторской документации вместе с предложениями по повышению технологичности конструкции технологи обсуждают с конструкторами.

Выбор заготовки. Заготовку выбирают исходя из минимальной себестоимости готовой детали для заданного годового выТаблица 10.1

Оптимальные значения параметров шероховатости поверхностей деталей

|

Поверхности деталей |

||

|

Опорные шейки валов: под подшипники скольжения под вкладыши гп чугуна под подшипники качения |

|

|

|

Поверхности валов, работающих иод нафузкой |

||

|

Напылённые поверхности трения скольжения |

||

|

Свободные несопрягаемые торны валов, фланцев, крышек |

||

|

Опорные поверхности корпусов, кронштейнов, шкивов и других деталей, не являющихся посадочными |

||

|

Поверхности посадочных отверстий зубчатых колёс |

||

|

Шейки и кулачки распределительных валов |

||

|

Поверхности отверстии рычагов, вилок, сопрягаемых валами или осями |

||

|

Коррозирующпе гюверхi«ости |

||

|

Поверхности, соединяемые с натягом |

||

|

Боковые поверхности: |

||

|

зубьев колёс |

||

|

ниток червяков |

||

|

Поверхности основания отверстий корпусов: |

||

|

стальных |

||

|

чугунных |

||

|

Сопрягаемые поверхности корпусов и крышек |

||

|

Рабочая поверхность фланцев иод уплотнения |

||

пуска. Чем больше форма и размеры заготовки приближаются к форме и размерам готовой детали, тем дороже она в изготовлении, но тем проще и дешевле её последующая механическая обработка и меньше расход материала. Задача решается минимизацией суммарных затрат средств на изготовление заготовки и её последующую обработку.

В поточно-массовом и серийном производстве стремятся приблизить конфигурацию заготовки к готовой детали, увеличить точность размеров и повысить качество поверхностей. При этом резко сокращается объём механической обработки, а коэффициент использования металла достигает величины 0,7-0,8 и более. В условиях мелкосерийного и единичного производства требования к конфигурации заготовки менее жёсткие, а желательная величина коэффициента использования металла не менее 0,6.

Следует учитывать, что руководящим положениям об экономии материалов, о создании безотходной и малоотходной технологии и интенсификации технологических процессов в машиностроении отвечает тенденция использования более точной и сложной заготовки. Для таких заготовок требуется более дорогая технологическая оснастка в заготовительном цехе, затраты на которую могут оправдать себя лишь при достаточно большом объёме годового выпуска заготовок.

Для того чтобы применить точные горячештампованные заготовки в серийном производстве, предусматривают применение одной групповой (комплексной) заготовки для нескольких близких по конфигурации и размерам деталей.

Применение прогрессивных заготовок со стабильными характеристиками качества является важным условием организации гибкого автоматизированного производства, требующего быстрой переналадки оборудования и оснастки. При низкой точности размеров заготовок, увеличенных припусках, больших колебаниях твёрдости материала, плохом состоянии необработанных баз нарушается безотказность работы приспособлений, ухудшаются условия работы инструментов, снижается точность обработки, возрастают простои оборудования.

В машиностроении в качестве заготовок наиболее часто употребляют отливки, поковки, заготовки, получаемые непосредственно из проката и с применением сварки, а также сварные комбинированные, металлокерамические и пр.

В таблице 10.2 представлены основные способы изготовления отливок, их особенности и области применения в зависимости от требуемой массы заготовки, используемого материала. В таблице 10.3 приведены основные способы горячей штам-

Таблица 10.2

Способы изготовления отливок, их особенности и область применения

|

изготовления |

Материал |

Область применения и особенность способа |

|

|

Разовые формы |

|||

|

Ручная формовка: в стержнях |

Отливки со сложной ребристой поверхностью (головки и блоки цилиндров, направляющие) |

||

|

в почве открытая |

Сталь, серый, ковкий и высокопрочный чугун, цветные металлы и сплавы |

Отливки, не требующие механической обработки (плиты, подкладки) |

|

|

в мелких и средних опоках |

Рукоятки, шестерни, шайбы, втулки, рычаги, муфты, крышки |

||

|

Машинная формовка: в мелких и средних опоках |

Шестерни, подшипники, муфты, маховики; позволяет получать отливки повышенной точности с низкой шероховатостью поверхности |

||

|

Литьё в оболочковые формы: песчаносмоляные |

Сталь, чугун и |

Ответственные фасонные отливки в крупносерийном и массивом производстве |

|

|

химически твердеющие тонкостенные (10-20 мм) |

Ответственные фасонные мелкие и средние отливки |

||

|

жидкостекольные оболочковые |

Углеродистые и коррозионно- стойкие стали, кобальтовые, хромистые и алюминиевые сплавы, латунь |

Точные отливки с низкой шероховатостью поверхности в серийном производстве |

|

|

выплавляемым |

Высоколегиров анные стали и сплавы |

Лопатки турбин, клапаны, дюзы, шестерни, режущий инструмент, детали приборов. Керамические стержни позволяют изготовлять огливки толщиной 0,3 мм и отверстия диаметром до 2 мм |

|

|

замораживаемым |

Тонкостенные отливки (минимальная толщина стенки 0.8 мм, диаметр отверстия до 1 мм) |

|

Литьё по газифицируемым моделям |

Мелкие и средние отливки (рычаги, втулки, цилиндры, корпуса) |

||

|

Многократные формы |

|||

|

Литьё в формы: гипсовые |

|||

|

цементные |

|||

|

глинистые |

Крупные и средние отливки в серийном производстве |

||

|

графитовые |

|||

|

каменные |

Сталь, чугун, цветные металлы и сплавы |

||

|

мегаллокерами- ческие и керамические |

|||

|

Литьё в кокиль: с горизонтальной, вертикальной и комбинированной плоскостью разъёма |

|

Фасонные отливки в крупносерийном и массовом производстве (поршни, корпуса, диски, коробки подач, салазки) |

|

|

облицованный |

Сталь аустенитного и ферритного классов |

Лопатки рабочих колёс гидротурбин. коленчатые валы, буксы, крышки букс и другие крупные толстостенные отливки |

|

|

Литьё под давлением: на машинах с горизонтальными и вертикапьными камерами прессования |

Магниевые, алюминиевые, цинковые и свинцово- оловянные сплавы, сталь |

Отливки сложной конфигурации (тройники, колена, кольца электродвигателей, дел ал и приборов, блок двигателя) |

|

|

с применением вакуума |

Плотные отливки простой формы |

||

|

Центробежное литьё на машинах с осью вращения: вертикальной |

Чугун, сталь, бронза и др. |

Отливки типа тел вращения (венцы, шестерни, бандажи, колеса, фланцы, шкивы, маховики), двухслойные заготовки (чугун, бронза, сталь, чугун) при l/J 1 |

|

|

горизонтальной |

Грубы, гильзы, втулки, оси при ltd " 1 |

||

|

Литьё под низким давлением |

Чугун, алю- миниевые |

Тонкостенные отливки с толщиной стенки 2 мм при высоте 500-600 мм (головки блока цилиндров, поршни, гильзы) |

|

|

кристаллизацией под давлением |

Слитки, уплотнённые фасонные отливки с глубокими полостями (лопатки, детали арматуры высокого давления) |

Таблица 10.3

Способы горячей штамповки

|

получения заготовок |

Характеристика получаемых заготовок |

Припуски и допуски |

|

Штамповка в открытых |

Масса до 3 т (в основном 50-100 кг); сложной формы. Углубления или отверстия в боковых стенках поковок невозможны |

Припуски и допуски Г10 ГОСТ 7505-89. Припуски на сторону для поковок, изготовляемых на молотах, массой до 40 кг с размерами до 800 мм - от 0,6-1,2 до 3,0-6,4 мм. Поле допусков от 0,7-3,4 до 1.6- 11 мм. Для штампованных заготовок, изготовляемых на криво-шипных прессах, припуски на 0,1 -0,6 мм меньше. При холодной калибровке (чеканке) допуски от i 0.1-0,25 мм (калибровка обычной точности) до ± 0,05-0,1 5 мм (калибровка повышенной точности) |

|

Штамповка в закрытых |

Масса до 50-100 кг; простой формы, преимущественно в виде тел вращения. Применяются для сокращения расхода металла (отсутствует заусенец) и для сталей и сплавов с пониженной пластинносткю |

|

|

Вылавливание и прошивка |

Масса до 75 кг; круглые, конические или ступенчатые, фасонного сечения; стержень с массивной головкой различной формы; типа втулок (стаканов) с |

Припуски и допуски для наружных диамегров 5-150 мм; от 0,4 до 1.6 мм, для диаметров полостей 10-100 мм: от 1,6 до 5,0 мм |

|

глубокой глухой или сквозной полостью и односторонним фланцем |

||

|

Штамповка: в штампах с разъёмными матрицами |

Масса до 150 кг; сложной формы, например, с отверстиями в боковых стенках, невыполнимыми без напусков другими способами |

Аналогичные штамповке в открытых штампах, но допуски несколько больше в направлении разъёма частей матриц |

|

на горизонтально- ковочных машинах |

Масса до 30 кг; в виде стержней с головками или утолщениями различной формы, полые, со сквозными или глухими отверстиями, фланцами и выступами. Предпочтительна форма тела вращения |

Максимальные припуски и допуски по ГОСТ 7505. Припуск на 40-50 % больше, чем при штамповке на молотах |

|

Изогнутые в одной или нескольких плоскостях, получаемые из проката различного профиля (стандартного и специального) |

В зависимости от исходной заготовки. В результате гибки возникают искажения на участках с малым радиусом |

|

Вальцовка |

Переменного сечения массой до 5 кг, длиной до 50-60 мм. типа слесарного инструмента, шатунов, кулачков, гусениц |

Допуск по длине заготовки 1-5 мм. по высоте и ширине 0,5-0.8 мм |

|

Специальные процессы: радиальное |

Сплошные и полые прямые поковки удлинённой ступенчатой формы в виде тел вращения с цилиндрическими или коническими участками, ступенчатые или с заострениями, квадратного или прямоугольного сечения |

Припуск, в случае надобности под шлифование. Допуск при обжатии соответствует 11- 13-му квалитету. Шероховатость поверхности при обжатии Ra ~ 2,5...0,63 мкм |

|

высадка на электро- высадочных машинах |

В виде стержней с массивными утолщениями на конце или в определённой части заготовки (клапаны, валики, с фланцами и т.п.) |

Несколько больше, чем при штамповке на горизонтально-ковочной машине |

|

высадка на вертикальноковочных машинах |

Небольшие, изготовляемые вытяжкой: типа костылей, бородков, зубил, шинных гвоздей, веретён и т.п. |

Примерно те же, что и при штамповке |

|

раскатка |

Типа колец диаметром 70-700 мм при высоте 20- 200 мм из заготовок, штампованных на горизонтально-ковочных машинах или кованных на молоте |

Допуск.аля поковок колец шарикоподшипников диаметром 80-700 мм: по наружному диаметру и высоте 1-6 мм, по внутреннему диаметру 1,5-10 мм |

|

накатка зубьев |

Получение зубьев с модулем до 10 мм цилиндрических, конических и шевронных зубчатых колёс диаметром до 600 мм |

При горячей накатке (т > 2,5 мм) точность по 8-11-му квалитету; шероховатость поверхности Ra - 5... 1 ,25 мкм; при холодной накатке Ra ~ 1.25...0,32 мкм |

|

поперечная прокатка |

Удлинённой формы типа ступенчатых валиков, а также втулок |

Несколько меньше, чем при штамповке в открытых штампах |

|

Комбинированные процессы |

Требующие применения нескольких способов для получения отдельных участков |

В зависимости ог комбинации применённых способов |

|

Штамповка на высокоскоростном оборудовании |

Сложной формы (оребрен- ные); получают за один удар: экономия металла, нет уклонов, тонкие рёбра 0,5-0,8 мм |

Допуск ± (0.125-0,8) мм, шероховатость до Ra 10 |

иовки, характеристика получаемых заготовок, рекомендуемые припуски и допуски на заготовки.

Чертёж исходной заготовки связывает работу заготовительного и механического цехов, являясь для первого чертежом готового изделия, а для второго - исходным документом для построения технологического процесса изготовления детали. Заготовки вычерчивают с необходимым количеством проекций, разрезов и сечений, обычно в том же масштабе, в котором был выполнен чертёж соответствующей детали. На каждую обрабатываемую поверхность устанавливают припуск, который принимают по таблицам Государственных стандартов или справочникам. При необходимости на ответственные и функциональные поверхности величину припуска определяют расчётно-аналитическим способом.

Номинальные размеры заготовок получают суммированием (для отверстий вычитанием) номинальных размеров деталей с величиной принятого припуска. Предельные отклонения размеров устанавливают исходя из достигаемой (экономической) точности получения заготовки принятым способом.

На чертежах заготовок обычно указывают основные технические требования, среди которых: твёрдость материала, состояние поверхностного слоя и способы устранения дефектов поверхностей, методы и степень очистки, допустимые погрешности формы и расположения поверхностей, номинальные значения и предельные отклонения технологических уклонов, радиусов и переходов, методы и качество предварительной обработки (обдирка, обрезка, правка, зацентровка) поверхности, принимаемые за черновые технологические базы, способы контроля и др.

При изготовлении заготовок деталей из проката устанавливают его профиль, габаритные размеры и массу. В контуры чертежа заготовки тонкими линиями часто вписывают контуры детали. Чертёж и технические требования должны содержать достаточно информации для разработки рабочей документации по изготовлению заготовок в заготовительных цехах. В реальных производственных условиях чертёж исходной заготовки может представлять собой результат совместной работы технологов заготовительного и механического цехов (иногда к этой работе привлекают конструкторов изделия).

Выбор способов обработки поверхностей и назначение технологических баз. Качество детали обеспечивают постепенным ужесточением параметров точности и выполнением остальных технических требований на этапах превращения заготовки в готовую деталь. Точность и качество поверхностного слоя отдельных поверхностей формируют в результате последовательного применения нескольких методов обработки.

Каждая деталь может быть представлена в виде сочетания элементарных поверхностей, таких, как плоскости, цилиндры, конусы, торы, а также более сложных фигурных поверхностей, например винтовых, шлицевых, зубчатых и пр. В результате многолетней практики установлены наиболее рациональные типовые способы механической обработки для каждой элементарной поверхности. Выбор того или иного способа определяется комплексом факторов, среди которых учитывают: конфигурацию, габаритные размеры, материал и массу деталей, объём выпуска, принятый тип и форму организации производства; оборудование и оснастку, имеющиеся в распоряжении и др. К главным факторам также относят точность, производительность и рентабельность каждого способа. Например, получить плоскую поверхность небольшой площади с примерно одинаковым качеством на детали из чугуна можно: цилиндрическим и торцовым фрезерованием; строганием, точением и протягиванием; плоским и ленточным шлифованием; шабрением и т.д. Выбор способа тесно связан ещё и со стадией процесса обработки. Обдирочная, черновая, предварительная (промежуточная), чистовая и окончательная (отделочная, тонкая) обработки одной и той же поверхности чаще выполняются разными способами, например черновое и чистовое зенкерова- ние отверстия, а затем его развёртывание или шлифование.

Исходными данными для составления последовательности обработки отдельных поверхностей служат чертежи и технические требования к деталям и заготовкам, а также существующие технические возможности и организационные условия. Выбор методов обработки для определённой поверхности можно разделить на три основных этапа:

- 1. В соответствии с требованиями к точности размеров и качеству поверхностей, указанным на чертеже детали, с учётом размера, массы и формы детали назначают окончательный, последний метод обработки, обеспечивающий заданные требования.

- 2. В соответствии с точностью размеров и качеством поверхностей, указанным на чертеже заготовки, назначают первый метод обработки.

- 3. В соответствии с назначенными первым и последним методами обработки при необходимости назначают промежуточные. При этом придерживаются следующего правила: каждый последующий способ обработки должен быть точнее предыдущего. Это значит, что каждая очередная операция, переход или рабочий ход должны выполняться с меньшим технологическим допуском, обеспечивать повышение качества и снижение шероховатости обрабатываемой поверхности.

При определении количества промежуточных операций исходят из технических возможностей выбираемых методов обработки с точки зрения достигаемых экономической точности и качества поверхностей. Технологический допуск на промежуточный размер и качество поверхности, полученные на предшествующем этапе обработки, должны находиться в пределах, которые позволяют использовать намеченный последующий метод обработки. На последующую операцию рекомендуется принимать технологический допуск в 2-4 раза меньше предыдущего. Нельзя, например, после сверления производить чистовое развёртывание; нужно сначала перед чистовым развёртыванием выполнить зен- керование или черновое развёртывание и т.д. Число возможных вариантов маршрута обработки данной поверхности может быть значительным. Некоторые ограничения на их выбор могут оказывать такие факторы, как необходимость обработки данной поверхности совместно с другой; низкая жёсткость заготовки, препятствующая применению высокопроизводительных методов и др.

На практике при выборе методов обработки руководствуются рекомендациями таблиц средней экономической точности различных способов обработки, публикуемых в справочной и технической литературе по машиностроению. Основные из них представлены в таблицах 10.4-10.9.

В таблице 10.4 представлены точность и качество наружных цилиндрических поверхностей после применения различных методов обработки, а в таблице 10.5 - точность и качество обработки отверстий.

Таблица 10.4

Точность и параметры поверхностного слоя при обработке наружных цилиндрических поверхностей

Таблица 10.5

Точность и параметры поверхностного слоя при обработке отверстий

|

Метод обработки |

Шероховатость поверхности Ra, мкм |

Глубина дефектного поверхностного слоя, мкм |

Квалитет |

|

Сверление и рассверливание |

|||

|

Зенкерован ие: |

|||

|

черновое |

|||

|

однократное литого или прошитого отверстия |

|||

|

чистовое после чернового зенкерования или сверления |

|||

|

Развёртывание: |

|||

|

нормальное |

|||

|

Протягивание: |

|||

|

черновое литого или прошитого отверстия |

|||

|

чистовое после чернового протягивания или после сверления |

|||

|

Растачивание: |

|||

|

черновое |

|||

|

чистовое |

|||

В таблицах 10.6-10.9 представлены значения точности расположения осей отверстий после различных методов обработки. Таблица 10.8 содержит величины отклонений межосевого расстояния отверстий при растачивании на станках различных типов, а также в зависимости от метода координирования инструмента. Таблица 10.9 содержит величины смещения оси отверстий в зависимости от обрабатываемого материала, диаметра и применяемого инструмента.

Таблицы 10.6

Точность расположения осей отверстий при растачивании

Таблица 10.7

Точность расположения осей отверстий после сверления

|

Материал детали |

|||||

|

Параметр |

отверстия, |

Чугун и алюминий | |||

|

Сверло по ГОСТ 885- 77 |

|||||

|

назначения |

исполнения |

назначения |

исполнения |

||

|

Смещение оси отверстия относительно оси кондукторной втулки |