Качество получаемого молока на сегодняшний день продолжает оставаться камнем преткновения для многих производителей. Осетрина, как возвестил некогда российский классик, может быть лишь первой свежести, то есть высшего сорта. А вот об отечественном молоке это, к сожалению, пока сказать сложно.

В соответствии с требованиями ГОСТа в отношении многих показателей (бактериальная обсемененность, содержание соматических клеток, кислотность и термоустойчивость по алкогольной пробе и др.) оно может быть не только высшего сорта, но и первого, и второго, и даже третьего. Однако производство конкурентоспособной молочной продукции (прибыльной для перерабатывающих предприятий и безопасной для потребителя) возможно лишь из молока высшего сорта. Но именно такого сырья, кстати, способного приносить молочным хозяйствам реальную прибыль, остро не хватает на нашем рынке по многим причинам, основные из которых — санитарное состояние используемого доильного оборудования и здоровье животных.

Санитарное состояние доильного оборудования напрямую зависит от своевременной и тщательной промывки, удаляющей молочные отложения различных видов из всех узлов, находящихся в соприкосновении с молоком. При этом наряду с механической очисткой используют водные растворы моющих и дезинфицирующих средств различной температуры.

Эти средства должны:

- растворять прикипевшие к поверхностям загрязнения и удерживать их в растворе моющего средства, предотвращая повторное прикипание;

- препятствовать образованию молочного камня и удалять уже возникшие его отложения;

- уничтожать микроорганизмы;

- иметь минимальное негативное воздействие на промываемое оборудование (в том числе на резиновые детали);

- не содержать веществ, снижающих качество молока;

- не требовать особых условий для хранения, быть безопасными по отношению к окружающей среде.

Все моющие средства подразделяются на щелочные — основные, используемые для удаления жиров и кислотные — растворяющие твердые отложения, в первую очередь молочный камень, применяемые периодически. Следует иметь в виду, что в большинстве регионов России из-за высокой жесткости воды необходимо проводить комбинированную промывку, к примеру, после утренней дойки — щелочным моющим средством, а после вечерней — кислотным (недопустимо смешивать щелочные и кислотные моющие средства, так как при этом образуется ядовитый газ!).

Обычно для промывки оборудования в большинстве хозяйств широко применяют кальцинированную соду, хлорную известь и различные кислоты, которые приводят к образованию минеральных отложений на внутренних поверхностях молокопроводов, коррозии и быстрому износу узлов и агрегатов, выходу из строя резиновых уплотнений. Это значительно повышает бактериальную обсемененность и кислотность молока, а также усложняет технологию промывки, оказывает вредное воздействие не только на работников, но и на окружающую среду. В этом случае ни о каком выполнении вышеперечисленных требований (а следовательно, и о повышении качества молока) не может быть и речи.

Поэтому мы рекомендуем отказаться от использования кислот, каустика и хлорки, заменив их моющим и дезинфицирующим средствами. Они полностью растворяются в воде, оказывают щадящее воздействие на материал молокопровода, эффективны при использовании в воде любой жесткости, экономичны, легко дозируются и удаляются после промывки, мало пенятся и не загрязняют окружающую среду.

Промывать доильное оборудование надо сразу после дойки: сначала чистой теплой водой (температура не выше 35°C, что необходимо для удаления остатков молока), а затем раствором моющего средства (при этом циркуляция полученного раствора должна осуществляться в течение минимум 10-15 минут с соблюдением установленного инструкцией теплового режима, предусматривающего постепенное снижение температуры раствора с 70-90 до 50-40°С). После этого систему необходимо ополоснуть чистой прохладной водой, чтобы удалить остатки моющих средств, и просушить.

Говоря о здоровье животных, в первую очередь обычно имеют в виду наличие в стаде коров с таким распространенным и «дорогостоящим» заболеванием, как субклинический (то есть протекающий без видимых признаков) мастит. Он способен быстро передаваться от одного животного к другому и в короткие сроки поражать до 60% дойного стада при наличии клинических признаков лишь у 3-4% коров. Диагностика субклинического мастита достаточно сложна, а наносимый ущерб вследствие выбраковки и лечения животных, снижения продуктивности и качества молока, невозможности его дальнейшей переработки равен общим потерям от всех незаразных болезней.

Для контроля и снижения заболеваемости субклинической формы мастита в стаде необходимо ежедневное выполнение следующих требований:

- проведение регулярной проверки состояния вымени каждой коровы специальными тестами с регистрацией результатов; исключение попадания в сборное молоко продукции коров с положительной реакцией на данный тест;

- соблюдение следующей очередности доения: сначала — молодые и здоровые животные, затем — старые и здоровые, и лишь после них — коровы, чье молоко не должно попасть в сборное;

- сдаивание первых двух-трех струек молока из каждого соска с последующим визуальным определением изменений в цвете и консистенции продукта; отдельный сбор молока с видимыми изменениями;

- тщательная очистка и бережная сушка каждого соска вымени перед дойкой;

- проверка уровня вакуума перед дойкой (частота пульсаций должна соответствовать установленным стандартам);

- надевание доильных стаканов на соски и проверка их положения сразу после обработки вымени с целью предупреждения попадания на соски бактерий из воздуха, а также выравнивание длинного молочного и вакуумного шлангов;

- исключение передаивания коров;

- проверка на полноту выдаивания до снятия доильного аппарата с последующим удалением оставшегося молока с помощью доильного аппарата;

- одновременное снятие всех четырех стаканов лишь после отключения подачи вакуума;

- немедленная обработка сосков вымени сертифицированным дезинфицирующим средством сразу после снятия доильных стаканов методами окунания или распыления, что позволяет успешно контролировать и предотвращать бактериальную обсемененность и перенос заболевания от одного животного к другому;

- промывка доильного оборудования сразу после дойки;

- проверка температуры охлаждения в соответствии с рекомендациями перерабатывающего предприятия (охлаждение предотвращает размножение бактерий);

- немедленная промывка холодильного танка и емкости для хранения и перевозки молока после его удаления;

- регулярная проверка качества молока (необходимо следить за результатами исследований продукта при сдаче на перерабатывающее предприятие по параметрам качества и состава молока, а также ежемесячно проверять записи и отчеты о проведении исследований на мастит, менять сосковую резину и шланги в соответствии с рекомендациями производителя).

Перечисленные правила доения совсем не напрасно названы золотыми: соблюдая их, хозяйства получают возможность, не вкладывая значительных средств, резко повысить качество производимого ими молока и получить весьма ощутимую прибыль.

В последние годы отечественная молочная промышленность становится все более конкурентоспособной. Сегодня мы имеем на рынке очень широкий ассортимент молочных продуктов, выпускаемых российскими предприятиями. Стремление России к интеграции в мировое сообщество, а также развитие рыночных отношений внутри страны приведет к еще большему росту товарообмена, а значит, перед предприятиями стоит важная задача - адаптироваться к условиям и правилам "игры" на международном рынке. И качество выпускаемой продукции при этом является важным инструментом в борьбе за рынки сбыта. Сегодня вопросы организации и сертификации системы управления качеством волнуют многих специалистов. Нельзя сказать, что это совершенно новое для нас понятие. Многие элементы этой системы давно и плодотворно работают на наших предприятиях. Создание же целостной системы требует тщательной подготовки, постоянного внимания руководства, обучения персонала системному подходу, и очень часто технического перевооружения предприятия. Под управлением качеством продукции понимают постоянный, планомерный, целеустремленный процесс воздействия на всех уровнях на факторы и условия, обеспечивающий создание продукции оптимального качества и полноценное ее использование. Остановимся на факторах, под влиянием которых формируется качество продуктов молочной промышленности. Систему обеспечения качества и безопасности молочной продукции условно можно разделить на пять частей: - Good Hygiene Practice (Ghp), - Good Manufacturing Practice (GMP), - Chain control (CC), - Quality control (QC), - Hazard Analysis by Critical Control Points (HACCP). Рассмотрим подробнее каждую из составляющих. GHP - хорошая гигиеническая практика. Одна из главнейших составляющих успеха - высокая санитарная культура производства. Получение высококачественных молочных продуктов может быть достигнуто только при четкой организации противоэпидемических и гигиенических мероприятий. Это и состояние производственных и складских помещений завода, водоснабжение, канализация, холодоснабжение, санитарное состояние и оборудование бытовых помещений, соблюдение персоналом правил личной гигиены, организация лабораторного контроля, обеспечение производства необходимыми моющими и дезинфицирующими средствами, наличие раковин для мытья рук, графики уборки помещений, дератизация и дезинсекция. Сюда же входит и контроль за условиями труда (освещение, вентиляция помещений, заземление оборудования) и многое другое. Эффективность этой работы определяется тем, насколько полно соблюдены санитарно-гигиенические режимы и правила личной гигиены. Основная цель - исключить попадание в готовую продукцию любых нежелательных посторонних включений - начиная от штукатурки со своевременно не отремонтированных стен и потолков; насекомых, грызунов и прочих разносчиков возможного загрязнения; кусочков лака для ногтей при нарушении правил личной гигиены; до посторонних микроорганизмов от использования некачественной воды или неудовлетворительной уборки бытовых помещений. Решается эта задача с помощью грамотно организованного внутризаводского контроля. Важное значение при этом имеет санитарно-гигиеническое воспитание персонала, привитие необходимых гигиенических навыков. GМР - хорошая производственная практика. В первую очередь это четкая организация производственных процессов, соблюдение технологических регламентов, параметров мойки и дезинфекции оборудования, но не только. Соблюдение производственной дисциплины достигается не только порядком действий каждого работника, регламентированным должностными инструкциями или инструкциями на рабочих местах. Личная ответственность работающих, строгий контроль со стороны руководителя предприятия и начальников подразделений - залог выпуска продукции гарантированного качества. Необходимыми составляющими этого процесса являются производственные учебы, повышение квалификации специалистов, аттестация рабочих мест. Все производственные процессы должны быть максимально прозрачными, чтобы по информации на этикетке каждой партии готовой продукции можно было установить все исходные данные (а это значит - ведение всей технической и технологической документации должно всегда находится под строгим контролем). Таким образом, создается "Система обратного отсчета", которая позволяет в любое время для любой партии продукции проанализировать все факторы, повлиявшие на качество готового продукта, идентифицировать точки нежелательного воздействия и провести корректирующие действия. Все производственные и вспомогательные процессы должны быть четко выполнены и проконтролированы, согласно инструкциям, регламентам и другим документам, конкретизирующим каждый процесс. Другими словами, все, что записано в регламентирующих документах, должно быть выполнено. И наоборот, все, что выполнено, должно быть записано в соответствующих журналах, графиках и т.п. А, кроме того, все эти действия должны быть проконтролированы. Например, вымыт танк - сделана отметка в журнале, внесена закваска - появилась соответствующая запись в паспорте продукта и т.д. СС - цепочка контроля (отслеживание пути прохождения от сырья и основных компонентов до готовой продукции (от поставщика до потребителя)). Чаще всего на предприятии входной контроль сырья сводится к контролю отдельных образцов (или, например, к контролю по отдельным показателям), а полученный результат распространяется на всю партию. А как показывает практика, не всегда качество всей партии продукции соответствует анализируемому контрольному образцу. Или, кратность исследования показателей безопасности многих ингредиентов - 1 раз в квартал, тогда как, через производство проходит гораздо большее количество партий этих товаров. Очень часто продолжительность испытаний не может повлиять на судьбу партии продукции, которая уже реализована. Поэтому важной составляющей входного контроля является последовательная и постоянная работа с поставщиками, которая позволяет спрогнозировать качество поступающего на предприятие сырья, и своевременно принять меры к предотвращению поступления не качественного. На наших предприятиях есть хорошие примеры того, как надо работать с поставщиками молока. Многие предприятия молочной промышленности плодотворно сотрудничают с товаропроизводителями молока. В основе их взаимоотношений лежит планомерная работа по оказанию методической и практической помощи в вопросах получения и обеспечения качества сырого молока на молочно-товарных фермах и комплексах. Это может быть помощь в приобретении современного доильного оборудования или оборудования для охлаждения молока, обеспечение моющими и дезинфицирующими средствами, обучение специалистов хозяйства, организация лабораторного контроля и т.п. Форма может быть любая, но как говорилось выше, все мероприятия обязательно должны быть зафиксированы, например, в виде контрольных актов о посещении, проведении каких-либо мероприятий. Можно разработать систему оценок в баллах, выставляемых по итогам посещения молочно-товарных ферм и комплексов. Основными точками контроля при этом могут быть условия содержания скота, рационы кормления, применяемые лекарственные средства, организация процесса доения, охлаждения и хранения сырого молока, мойка доильного и технологического оборудования и др. Это способствует не только получению каче ственного сырья, но и помогает техническому росту и развитию хозяйства-поставщика. И это только малая часть работы, которая может проводиться в целях улучшения качества закупаемого молока. По такой же схеме должна проводится работа со всеми поставщиками ингредиентов, упаковочных материалов. Организовав работу, таким образом, Вы всегда будете иметь сырье гарантированного качества. Главное преимущество системы последовательного входного контроля состоит в постоянном контроле над ситуацией. Под не менее постоянным контролем должны находится и предприятия, осуществляющие оптовую закупку Вашей продукции, а также условия и режимы транспортировки и хранения готовой продукции на складах и в торговых точках. Особенно важным является этот процесс сейчас, когда просматривается общая тенденция к увеличению сроков годности реализуемой продукции. Ярким примером могут служить взаимоотношения некоторых предприятий по производству мороженого с розничными торговым точкам, которым предоставляются в аренду морозильники для хранения продукции. Таким образом, создается система обеспечения качества от поставщика сырья до потребителя готовой продукции. В этой цепочке (поставщик сырья - предприятие переработки - оптовая и розничная продажа готовой продукции) должны действовать общие принципы и правила, которые принимаются и поддерживаются всеми звеньями (не только руководителями, но и сотрудниками предприятий и фирм). Только так можно гарантировать конечному потребителю качество молочных продуктов, выпускаемых Вашим предприятием. QC - контроль качества. Каждое предприятие самостоятельно строит свою производственную деятельность, а значит должно иметь собственный пакет документов, регламентирующих производственную деятельность и призванных обеспечить качество и безопасность выпускаемой продукции. В основе этих документов должны лежать требования государственных нормативных актов. Это потребует разработки большого количество инструкций, регламентов и других документов, конкретизирующих деятельность каждого работника, на каждом производственном участке. Инструкция должна включать описание полных и подробных действий по каждому производственному процессу, каждому продукту. Например, в какой точке, каким способом, какой параметр контролировать, с какой периодичностью отбирать пробы, каким методом их анализировать, кто исполнитель, как оформить результат, кому сообщить о результате, какие меры приняты в случае отклонения текущих параметров от заданных. Конечно, порой существует многократная повторяемость отдельных параметров в записях, но это позволяет лучше проанализировать и оценить работу технологических и вспомогательных цехов, производственной лаборатории, отдела технического контроля и других служб. Это повышает ответственность каждого исполнителя. Контроль качества сырья и готовой продукции на предприятии осуществляется в соответствии с Производственной программой лабораторного контроля, согласованной с центром Госсанэпиднадзора. В программе определены показатели безопасности сырья, вспомогательных материалов, готовой продукции, периодичность и методы их контроля. Условия контроля иногда могут быть более жесткими, чем рекомендованные государственными нормативными документами. Например, многие предприятия, имеющие баклаборатории, осуществляют микробиологический контроль каждой партии выпускаемой продукции, хотя по требованиям СанПиНа периодичность исследований менее жесткая. Или, например, ряд предприятий уже перешел на приемку молока в соответствии с требованиями ГОСТ 13264-88, хотя внедрение этого документа пока приостановлено. Постоянное совершенствование методов контроля - залог выпуска качественной молочной продукции. Расширение направлений лабораторного контроля тесно связано с материальной базой производственной лаборатории и квалификацией кадров. Поэтому необходимо полнее использовать возможности аккредитованных лабораторий центров сертификации, Госсанэпиднадзора и других ведомств. Контроль качества не должен ограничиваться существующими возможностями, поскольку необходима полная информация обо всех параметрах продукта. НАССР - анализ рисков и контроль в критических точках Существенной частью этой общей системы менеджмента качества является система ХАССП. Сущность этой системы заключается в выявлении опасных факторов, влияющих на безопасность производимой продукции. Внедрение данной системы дает возможность предприятию эффективно использовать все технические ресурсы для обеспечения безопасности выпускаемой продукции, начиная от закупки сырья и заканчивая продажей готовой продукции. Вначале собирается исходная информация, необходимая для разработки системы контроля и анализа опасных факторов в каждой точке производства и реализации любого продукта. Собранная информация позволяет проанализировать вероятные опасные факторы, проранжировать их по приоритетам и ресурсам, идентифицировать точки эффективного управления, сформировать перечень корректирующих воздействий. Надлежащим образом проведенное изучение критических контрольных точек при анализе опасного фактора позволяет установить причины, непосредственно влияющие на безопасность продукта. Важным моментом в процессе внедрения системы управления качеством является регистрация и документирование (трассировка процессов), которые используются для подтверждения своевременности действий, предпринятых для обеспечения необходимых мер по сведению к минимуму риска наступления нежелательного события. В соответствии с этой системой в производственном цикле определяются контрольные точки, то есть такие, где имеется высокая вероятность возникновения потенциально серьезной опасности. Например, соблюдение режимов пастеризации молока (контроль температуры и давления). Известно, что отмирание микроорганизмов под воздействием высоких температур протекает в логарифмическом порядке, т.е. количество и вид микроорганизмов, определяющих бактериальную осемененность, в начале процесса пастеризации определяет конечное число бактериального загрязнения продукта. Если в исходном материале много спорообразующих микроорганизмов, то обычный режим пастеризации будет недостаточен (при недостаточной пастеризации существует опасность выживания, например, клостридий). Чем выше была первичная обсемененность молока, тем больше вероятность появления пороков в готовом продукте. Поэтому, процесс пастеризации - это критическая контрольная точка технологического процесса производства любого молочного продукта. Предпосылкой успешного производства является соблюдение всех технологических режимов и регламентов. В работе важна система, а не единичные мероприятия. Необходимым элементом поддержания системы качества являются внутренние аудиторские проверки. Это может быть и независимый отдел технического контроля и санитарная комиссия, которые по определенному графику проводят обследование всех подразделений предприятия, отслеживая состояние на текущий момент, требуя устранения выявленных недостатков. Система управления качеством охватывает не только конкретные производственные процессы и помещения. В нее входит все, что имеет прямое или косвенное отношение к изготавливаемому продукту. Стабильность системы управления качеством обеспечивается "человеческим фактором" и поддерживается системой управления кадрами. Это потребует изменения отношения к своим обязанностям всего коллектива, каждого работника - от рабочего до высококвалифицированного специалиста. Контроль за качеством и безопасностью молочных продуктов должен осуществляться на постоянной основе, обеспечивая безопасность их потребления для жизни и здоровья людей и предотвращая экономический ущерб, наносимый употреблением некачественной продукции.

На мероприятии выступила эксперт ОЮЛ «Молочный союз Казахстана» Лидия Ивановна Михеева на тему: «Повышение стандартов качества молочной продукции: новые вызовы, современные решения».

Она озвучила видение ситуации в молочной отрасли РК и предложения молочного союза по повышению качества казахстанской продукции.

Ниже даем ее выступление без сокращения:

«Последовательное продвижение страны в мировую экономическую систему, членство Казахстана в Евразийском экономическом Союзе, во Всемирной торговой организации может быть успешным только при обеспечении конкурентоспособности производимой продукции с выполнением обязательных требований, нормативов, установленных основополагающими документами этих организаций, в т.ч. Техническими регламентами.

Эти условия в полной степени относятся к молоку и молочным продуктам.

Основными критериями, характеризующими конкурентоспособность молочной продукции, являются качество и цена, и их соотношение. Обеспечение должного уровня этих показателей практически охватывает не только все сферы деятельности молокоперерабатывающих предприятий, но и смежных отраслей, особенно животноводство.

Всем понятно, что конкурентоспособную полноценную продукцию можно получить только из молока-сырья высокого качества и доступной его цене. Основными факторами, влияющими на эти показатели, являются:

— климатические условия;

— экология;

— физиологическое состояние животных;

— сбалансированный рацион кормления;

— создание соответствующих санитарно-зоогигиенических условий содержания животных и первичной обработки молока.

Анализ сложившейся ситуации указывает на далеко от благополучного состояние: средний надой молока на одну корову низкий, около 2200 кг в год товарность молока не превышает 35%, состав молока (содержание жира, белка, СОМО)предельно низкие, что отражается на выходе готового продукта, а следовательно на его себестоимости; и, главное, по микробиологическим показателям и содержанию соматических клеток молоко не соответствует нормам технического регламента и практически до 80% пока находится не в правовом поле, но этот вопрос находится в стадии разрешения.

О причинах сложившегося положения говорилось многое, в т.ч. наши климатические и территориальные особенности, сложившаяся структура животноводства и молокоприемной сети, недостатки инфраструктуры и кадрового обеспечения и т.д.

Но, сегодня, я думаю, целесообразнее заострить внимание на том, что делается и предстоит делать для улучшения ситуации, в том числе переработчикам.

Понятно, что было бы желательно производить молоко в крупных МТФ и комплексах, где легче проводить селекционноплеменную работу, за счет механизации и автоматизации процессов сохранять качество молока, снижать затраты и т.д.

В этом направлении определенная работа проводится, в результате объем производства молока в сельхозпредприятиях в 2016 году против 2015 года возрос на 11%, а за 10 месяцев т.г. – на 12%, в крестьянских и фермерских хозяйствах – на 16%, что опережает средний процент роста с учетом всех категорий хозяйств – 2.9%. Однако, доля в общем объеме надоев этих категорий остается низкой (первых – 6.3%, вторых – 18.7%, по-прежнему доля молока надоенного в хозяйствах населения остается высокой – 75%.

Учитывая высокую долю малых форм хозяйствования в общем объеме валовой продукции сельского хозяйства, значительнуюзанятость населения в этой сфере и другие факторы, для решения множества проблемличных подсобных хозяйств, повышения их эффективности было выбрано приоритетным направлением – объединение их в сельскохозяйственные кооперативы; принятым в октябре 2015 года ЗакономРК «О сельскохозяйственных кооперативах» создана нормативно-правовая база этих объединений, регулирующая их деятельность.

Разрабатываются стимулирующие факторы объединений фермеров, совершенствуется механизм господдержки через предоставление субсидий, льготного кредитования, специального налогового режима и др.

Например, в проекте Приказа МСХ, который в настоящее время обсуждается, в Перечне приоритетных направлений инвестиционного субсидирования в первую группу с нормативом возмещения затрат до 50% внесено приобретение техники и оборудования для с/х кооперативов, в т.ч. молочнотоварных ферм, молокоприемных пунктов.

В результате проведенной работы уже в текущем году в стране создано 273 кооператива с молокоприемными пунктами.

Внедрена схема приобретения модульных молокоприемных пунктов, оснащенных оборудованием для очистки, охлаждения, учета молока, молоковозов без залога и первоначального взноса для кооперативов, а также для их членов.

Но все эти меры и затраты не дадут ожидаемых результатов и эффекта, если не будут подкреплены квалифицированным подходом, человеческим фактором и в этом в значительной степени могут оказать влияние молокоперерабатывающие предприятия.

В чем может выражаться это участие?

Во-первых, договорные обязательства должны строиться на взаимовыгодной основе:

— переработчику получить молоко высокого качества;

– кооперативу получить более высокую цену за молоко высокого качества.

При этом закупочная цена обязательно должна быть дифференцированной в зависимости от содержания массовой доли жира, белка, других физикохимических и микробиологических показателей, очень важно, с учетом специфики работы с/х кооперативов, отработать содержание договоров поставки. Необходимо отметить, что в ТР приводятся только граневые показатели, фактически на уровне первого сорта ранее действовавших единых санитарно-эпидемиологических и гигиенических требований (ЕСТ), утвержденных Решением Комиссии ТС в 2010 году №299, сортности нет. СТ РК 1760-2008 «Молоко коровье» остается пока не гармонизированным с ТР, а межгосударственный стандарт 31449-2013 «Молоко коровье-сырье» содержит требования более жесткие, чем в ТР, не для всех это выполнимо.

Во-вторых, сдвиги в улучшении качества молока будут только в том случае, если каждый сдатчик будет заинтересован, мотивирован в сохранении качества молока, получая за это дополнительное вознаграждение. Нельзя допустить, чтобы функции молокоприемного пункта не сводились к функциям современных сборщиков молока (ИП), где молоко принимается только по количеству, сливается в одну емкость и все сдатчики получают одинаково по результатам анализа сборного молока.

Не случайно в Перечень субсидируемого оборудования молокоприемных пунктов внесен прибор для определения качества молока. В настоящее время на рынке имеется несколько видов ультразвуковых анализаторов экспресс-исследований показателей молока (массовой доли жира, белка, суммы лактозы и солей, СМО и СОМО, фальсификации молока водой), что отображается на цифровом индикаторе прибора. Это «Клевер», «Лактан», «Лактоскан», «Экомилк» и другие.

Желательно оказать помощь в выборе прибора, научить на нем работать, правильно организовать контроль качества молока от каждого сдатчика, учет и отчетность, применение дифференцированных цен. Может оказываться помощь через проведение силами производственных лабораторий мониторинга работы молокоприемного пункта с выдачей рекомендаций, именно в проведении исследований качества молока.

Необходимой может оказаться техпомощь в обслуживании оборудования, транспорта, организации кольцевого сбора молока для сокращения транспортных расходов и многое другое.

В принципе, учитывая конкуренцию на сырьевом рынке, каждое предприятие должно задуматься о том, какими услугами может привлечь к себе тот или иной кооператив, опять же преследуя и свои интересы, главным образом, в получении молока хорошего качества и состава, какие рычаги воздействия еще можно применить.

Сохраняются до конца не отработанными проблемы в части ветнадзора и оформления ветеринарных документов на готовую продукцию, что зачастую приводит к дискриминации отечественных производителей, потере рынка, значительным временным и материальным затратам.

На наши запросы МСХ даются разъяснения со ссылкой на Решение Комиссии таможенного союза от 18.06.2010г. №317 «О применении ветеринарно-санитарных мер в таможенном союзе».

При этом нормы, установленные этим документом только для продукции перемещаемой между сторонами ЕАЭС переносятся и на продукцию, перемещаемую внутри территории Казахстана, что по объемам работы трудно выполнимо и формально. При том, ответы носят противоречивый характер и периодически то в одном, то в другом регионе возникают конфликтные ситуации. Наряду с этим, пока нет уверенности в том, что ветнадзором охвачено все поголовье, соблюдаются ли правила отбора проб для ветэспертизы, обезвреживается ли молоко от здоровых коров в хозяйствах не благополучных по инфекционным заболеваниям, как это установлено ветеринарно-санитарными правилами (очаги заболеваемости есть, а вот информации о продаже молока пастеризованного непосредственно в хозяйстве — нет, куда же использовано это молоко? Ведется ли анализ его прослеживаемости?).

Видимо предстоит внести некоторые изменения в деятельность ветнадзора и профилактической работы по отношению к сельхозкооперативов.

Конечно, перестройка относительно качества молока требует и затрат и время, а у нас уже сегодня поставляется и принимается на переработку значительная часть молока, не соответствующего нормам ТР.

Переработчикам приходится принимать дополнительные меры по устранению дефектов сырья после приемки до использования его в переработке (механическая и бактериальная очистка с использованием различных модификаций фильтрующих систем и другого оборудования, дезодорация, глубокое охлаждение, высокотемпературная термическая обработка и т.д.), что, естественно связано со значительными дополнительными затратами на приобретение дорогостоящего оборудования, расходы энергоресурсов и т.д., что все же дает возможность выработать продукцию, соответствующую ТР.

Однако, такой вариант не исключает нарушения требований ТР, поэтому казахстанская сторона на уровне Правительства внесла предложение о предоставлении РК до 01 января 2022 года права по показателям содержания общего количества микроорганизмов и соматических клеток в сыром молоке, используемом для производства молочных продуктов руководствоваться нормами, установленными Едиными санитарно-эпидемиологическими и гигиеническими требованиями, утвержденными Решением Комиссии ТС №299.

Подготовлен проект решения Совета. Если вопрос решится положительно, то в предоставленную рассрочку предприятиям действительно нужно обеспечивать дополнительную обработку молока, а в сфере производства довести качество производимого молока до требований ТР.

МСХ РК вносит предложение в Комиссию евразийского союза о возможности допуска к переработке молока при приемке не соответствующего ТР, но дополнительно обработанного на предприятии до переработки. Как решится этот вопрос пока не известно.

Весьма актуальна в настоящее время задача, поставленная в рамках Госпрограммы развития АПК на 2017-2021гг. «О развитии рынка органической продукции растительного, животного и микробиологического происхождения» в т.ч. молочной.

Внедрение производства органической продукции приносит экономические и социальные преимущества, т.к. повышение качества продукции, ее безопасности в значительной мере определяет конкурентоспособность предприятия в условиях рынка, рост эффективности производства. В мировой практике существует система гарантий органического производства, что способствует международной торговле, поддерживает чистоту органического производства и вызывает доверие покупателей.

В РК приняты Закон от 27.11.2015г №421-V «О производстве органической продукции», приказ министра СХ от 23.05.2016г. №230 «Правила производства органической продукции» и другие нормативные документы, подготовлены проекты СТ РК «Оценка соответствия. Требования к органической продукции и процессу ее производства», СТ РК «Продукция органическая. Требования к нанесению знака органической продукции» и другие. Дальнейшее продвижение этой работы позволит обеспечить рост спроса на отечественные органические продукты, в т.ч. молочные, выход их на зарубежные рынки.

В подготовленных документах очень подробно изложены требования к условиям производства органической продукции, в т.ч. в сфере животноводства, начиная от почвы, где выращиваются кормовые культуры, пастбищ, воды, условий содержания животных и т.д. Что касается переработчиков молока, то задача стоит в максимально полном использовании произведенного органического молока-сырья на изготовление органической молочной продукции. В числе основных условий этого производства ставятся:

— предприятия по органической переработке, все процессы производства должны соответствовать требованиям законодательных актов и нормативных документов к органическому производству, иметь отвечающие требованиям производственные площади, технические и кадровые ресурсы, средства контроля;

— органическая переработка и следующие за ней процедуры должны быть отделены от переработки обычных продуктов (по времени, либо по месту расположения), хотя могут производиться на одном и том же предприятии;

— в процессе переработки должна максимально сохраняться питательная ценность и первоначальные свойства продукта;

— не менее 95% используемых ингредиентов должны относиться к органическим, при том, остальные 5% должны быть из числа разрешенных для этой категории продуктов.

Перед переработчиками стоит задача быть готовыми к производству органической продукции при наличии органического молока-сырья, выработать механизмы мотиваций и материальной заинтересованности животноводов в производстве и поставке молока соответствующего органическому и содействовать этому.

Что касается роли Молочного союза Казахстана во всех перечисленных процессах, то можно отметить постоянную работу по подготовке отзывов, предложений по проектам нормативных документов, правил технического регулирования, субсидирования, налогообложения и других, с учетом мнений членов Союза и их интересов.

В связи со структурными изменениями в животноводстве – организации кооперативов должны быть внесены некоторые новые аспекты, как в деятельности предприятий, так и Союза, в том числе внесение изменений и дополнений в разработанные ранее рекомендации, поддержание тесной связи с ассоциациями кооперативов и т.д. Следует также обратиться в МСХ РК с предложением о привлечении научно-исследовательского потенциала АПК к решению проблемных вопросов кооперативов (разработка рекомендуемых проектов типовых договоров кооперативов с переработчиками, разработка электронных программ учета и отчетности кооперативов, расчета со сдатчиками, проведение кустовых семинаров, организация показательных объектов, обмен опытом и т.д.).

И, главное, все же решить вопрос с национальным стандартом на молоко коровье – сырье и разработать механизм сбора информации о качестве молока производимого в РК».

Ключевые слова

БЕЗОПАСНОСТЬ / SAFETY / КАЧЕСТВО / QUALITY / МОЛОЧНАЯ ПРОДУКТИВНОСТЬ / MILK PRODUCTION / ТЕХНИЧЕСКИЙ РЕГЛАМЕНТ / TECHNICAL REGULATIONS / НАССР / ТЕХНИЧЕСКАЯ ОСНАЩЕННОСТЬ / TECHNICAL EQUIPMENT / ПЕРВИЧНАЯ ОБРАБОТКА МОЛОКА / PRIMARY PROCESSING OF MILK / БАКТЕРИАЛЬНАЯ ОБСЕМЕНЕННОСТЬ / СОМАТИЧЕСКИЕ КЛЕТКИ / SOMATIC CELLS / ЭФФЕКТИВНОСТЬ ПРОИЗВОДСТВА / PRODUCTION EFFICIENCY / КОНКУРЕНТОСПОСОБНОСТЬ / COMPETITIVENESS / NA OF USSR / AMOUNT OF BACTERIAАннотация научной статьи по животноводству и молочному делу, автор научной работы - Тихомиров И.А., Андрюхина О.Л.

В статье рассмотрены актуальные вопросы и обоснованы основные направления производства высококачественного молока. Современный рынок предъявляет жесткие требования к качеству молока и молочных продуктов, выдвигая на первый план их натуральность и безопасность . Приведена законодательная, нормативная и методическая база молочной отрасли, определяющие характеристики качества и безопасности молока-сырья на рынке. Определены факторы, влияющие на молочную продуктивность коров и качество молока. Дается обоснование ряда перспективных направлений совершенство-вания технологий в молочном скотоводстве. Изложены причины, вызывающие снижение качества и безопасности молока, методы их устранения, контроль показателей санитарно-гигиенического состояния молока в условиях производства. Соблюдение технологии производства, требований к первичной обработке и транспортировке молока позволяет получать сырье высокого качества . Представлен отечественный и зарубежный опыт управления качеством в молочном скотоводстве. Освещаются проблемы повышения эффективности и конкурентоспособности производства молока. Обеспечение условий для увеличения производства качественного молока-сырья и насыщение потребительского рынка страны конкурентоспособной молочной продукцией собственного производства способствует решению продовольственной безопасности и улучшению питания населения России.The article deals with topical issues and the main production of high quality milk justification. The modern market imposes strict requirements to the quality of milk and dairy products, forefromting their naturalness and safety . The legislative, regulatory and methodological base on the dairy industry are given, defining characteristics of quality and safety of raw milk on the market. The factors influencing milk production of cows and quality of milk. The substantiation of a number of promising directions for improving technologies in dairy cattle breeding are shown. The reasons causing the decline of the quality and safety of milk, methods of their elimination, control of sanitary conditions of milk production are provided. The compliance of technology of production, requirements for primary processing and transportation of milk allows you to obtain raw materials of high quality . The domestic and foreign experience of management of quality in dairy cattle are represented. The problems of increasing of the efficiency and competitiveness of milk production are illuminate. Ensuring of conditions for increasing of the production of quality raw milk and the saturation of the consumer market of the country with competitive dairy products of own production contributes to the solution of food security and improving of nutrition of the population of Russia.

Похожие темы научных работ по животноводству и молочному делу, автор научной работы - Тихомиров И.А., Андрюхина О.Л.

-

Современные технологии управления процессами обеспечения качества молока

2016 / Тихомиров И.А., Аксенова В.П., Андрюхина О.Л. -

Технологическое и техническое обеспечение производства высококачественного молока

2018 / Скоркин В.К., Ларкин Д.К., Тихомиров И.А., Карпов В.П. -

Ресурсосберегающие технологии производства высококачественного молока

2017 / Тихомиров И.А., Андрюхина О.Л., Скоркин А.В. -

Продуктивное долголетие коров и анализ причин их выбытия

2016 / Тихомиров И.А., Скоркин В.К., Аксенова В.П., Андрюхина О.Л. -

Технологические схемы производства молока для комплекса на 800 голов при беспривязном способе содержания на несменяемой подстилке

2016 / Шишкин В.В., Михалёв В.В., Шишкина Г.Ю., Шульженко Е.А. -

Перспективные технологии производства молока

2015 / Хусаинов И.И., Морозов И.Ю. -

Направления технической модернизации при производстве продукции животноводства

2015 / Иванов Ю.А. -

Стратегия развития механизации и автоматизации при производстве молока

2015 / Скоркин В.К. -

Соблюдение технологии машинного доения - залог повышения качества молока и продуктивного долголетия коров

2017 / Тихомиров И.А., Скоркин В.К., Рахманова Т.А. -

Инновационная технология контроля качества молока методом анализа результатов лабораторных исследований с применением компьютерной программы

2017 / Скоркин В.К., Ларкин Д.К., Милешина О.В.

Текст научной работы на тему «Основные направления повышения качества молока»

УДК 637.13.05

ОСНОВНЫЕ НАПРАВЛЕНИЯ ПОВЫШЕНИЯ КАЧЕСТВА

И.А. Тихомиров, кандидат с.-х. наук, ведущий научный сотрудник О.Л. Андрюхина, инженер-исследователь

Всероссийский научно-исследовательский институт механизации животноводства E-mail: [email protected]

Аннотация. В статье рассмотрены актуальные вопросы и обоснованы основные направления производства высококачественного молока. Современный рынок предъявляет жесткие требования к качеству молока и молочных продуктов, выдвигая на первый план их натуральность и безопасность. Приведена законодательная, нормативная и методическая база молочной отрасли, определяющие характеристики качества и безопасности молока-сырья на рынке. Определены факторы, влияющие на молочную продуктивность коров и качество молока. Дается обоснование ряда перспективных направлений совершенствования технологий в молочном скотоводстве. Изложены причины, вызывающие снижение качества и безопасности молока, методы их устранения, контроль показателей санитарно-гигиенического состояния молока в условиях производства. Соблюдение технологии производства, требований к первичной обработке и транспортировке молока позволяет получать сырье высокого качества. Представлен отечественный и зарубежный опыт управления качеством в молочном скотоводстве. Освещаются проблемы повышения эффективности и конкурентоспособности производства молока. Обеспечение условий для увеличения производства качественного молока-сырья и насыщение потребительского рынка страны конкурентоспособной молочной продукцией собственного производства способствует решению продовольственной безопасности и улучшению питания населения России.

Ключевые слова: безопасность, качество, молочная продуктивность, технический регламент, НАССР, техническая оснащенность, первичная обработка молока, бактериальная обсемененность, соматические клетки, эффективность производства, конкурентоспособность.

Одним из важных условий повышения рентабельности и конкурентоспособности молочного скотоводства является производство безопасного высококачественного молока, соответствующего отечественным и мировым стандартам. Улучшение качества молока и молочных продуктов, повышение их безопасности, сохранности состава, ценнейших природных качеств и полезных свойств, ликвидация потерь на всех стадиях производства и реализации являются актуальными направлениями в решении продовольственной безопасности Российской Федерации, а также обеспечении полноценного и здорового питания населения страны.

Важность решения этой проблемы продиктована принятием Федерального закона №88-ФЗ «Технический регламент на молоко и молочную продукцию» от 12.06.2008 г. и изменений к нему №163-Ф3 от 22.07.2010 г., а также вступлением в силу с 1 мая 2014 г. «Технического регламента на молоко и мо-

лочные продукты Таможенного Союза», которые содержат новые подходы к решению вопросов обеспечения качества и безопасности продукции и устанавливают правила идентификации, формы оценки соответствия и подтверждения соответствия молока и молочной продукции требованиям закона.

Введение в действие ФЗ «Технический регламент на молоко и молочную продукцию» привело к ужесточению контрольных мер по обеспечению безопасности продукции со стороны государственных органов. В этих условиях основной задачей производителей становится соблюдение принципов удовлетворенности потребителя и непрерывного улучшения качества при неукоснительном соблюдении законодательных норм [ 1].

Молоко, поступающее на продажу и переработку, должно иметь качественную характеристику, обусловленную составом, свойствами, пищевой, биологической и энергетической ценностью, и удовлетворять тре-

бованиям, предъявляемым к нему как к продукту питания и сырью. Если молоко используют как непосредственный продукт питания, то главными показателями являются санитарно-гигиенические и экономические. В случае применения молока в качестве сырья для молочной и пищевой промышленности наряду с вышеуказанными показателями большое значение приобретают его физико-химические и технологические свойства.

Низкое качество сырья порождает огромные потери, компенсация которых требует привлечения дополнительных трудовых и материальных ресурсов, а также в значительной степени влияет на престиж предприятия и эффективность ведения молочной отрасли. Поэтому современная промышленная переработка молока, основанная на высокотехнологичных процессах, предъявляет повышенные требования к качеству и безопасности молока, используемого как сырье для производства широкого ассортимента молочных продуктов, так как только из сырья надлежащего качества можно получить высококачественные молочные продукты в расширенном ассортименте и обеспечить их конкурентоспособность.

Качество молока невозможно улучшить в процессе переработки, в лучшем случае оно может быть стабилизировано (приостановлено или замедлено его ухудшение), система управления качеством молока должна акцентировать внимание на технологических процессах производства и его первичной обработки.

Одним из аспектов проблемы качества является вопрос регулирования цен на сырье и конечную продукцию. Обусловлено это тем, что ценовая политика не формирует заинтересованность предприятия в повышении качества молочных продуктов. Поэтому мо-локоперерабатывающим предприятиям совместно с сельхозпроизводителями необходимо работать над качеством сырья методом экономического стимулирования производства высокосортного молока. При этом цена реализации за принимаемое на переработку молоко напрямую должна зависеть от показателей, характеризующих его качество, так

как из молока более высокого качества вырабатываются более дорогостоящие молочные продукты, следовательно, у молокопе-рерабатывающих предприятий появляется возможность закупать сырье по повышенным ценам. Производству молочных продуктов высокого качества в нашей стране в последнее время стали уделять большое внимание, реализация этого направления подкреплена законодательной, нормативной и методической базой. От уровня управления качеством зависят успех или провал молочной отрасли.

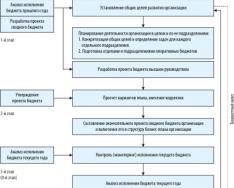

По данным Минсельхоза России, с возрастанием требований к качеству молока при реализации на молокоперерабатывающие предприятия повысилась технологическая культура производства, а с ним и сортность товарной продукции (рис. 1).

60,00 40,00 20,00 0,00

8 5,4 4,9 2,9 2,5

аЛ* «Л" «V .Л" »V -V Л1" / / # ^ ^

■Высший сорт

■Второй сорт+несортовое

Рис. 1. Сортность товарного молока по данным Минсельхоза России

Достижение высоких результатов по улучшению состава и качества производимого молока обеспечивается комплексным решением проблем. Это - учет наследственных факторов (породная структура), систематический контроль за состоянием здоровья животных в стаде, условиями кормления и содержания их, внедрение в технологию производства новых технических средств, эффективных приемов доения, первичной обработки и транспортировки молока, повышение квалификации работников ферм .

Дальнейшее развитие отечественного молочного животноводства и молочной промышленности будет зависеть от того, насколько оперативно будет в России освоена система управления качеством производства

и переработки молока на всех этапах технологической цепочки: поле - ферма - завод -потребитель.

Для производителей молока наиболее эффективной системой управления качеством продукции является система HACCP (Hazard Analysis and Critical Control Points) - анализ рисков и критических контрольных точек (ККТ). Определение ККТ позволяет своевременно выявлять причины снижения качества показателей и проводить корректирующие действия.

Методика HACCP - это прямая логическая система контроля, основанная на предотвращении опасностей на всех стадиях производства конкретного пищевого продукта, начиная от сырья и заканчивая реализацией готовой продукции. На каждой технологической операции необходимо выявить опасные факторы, которые могут угрожать безопасности продукции, и обеспечить управление процессами, позволяющее исключить влияние этих факторов. За последнее время система HACCP получила большое распространение на международном уровне, и сейчас правительства многих стран видят в ее реализации способ решения проблем безопасности и качества пищевых продуктов для всей страны. В результате нарушения правил и техники получения и первичной обработки и транспортировки молока в нем могут появляться различные пороки, обусловленные причинами кормового, бактериального, технического, технологического и физико-химического происхождения. К переработке такое сырье непригодно, и из такого молока невозможно выработать продукты высокого качества.

Качество молока формируется в ходе всего технологического процесса, начиная с кормов и заканчивая реализацией молока, поэтому систему качества HACCP в технологии производства молока в хозяйстве необходимо разделить на следующие этапы: заготовка, хранение кормов и полноценное кормление коров, создание комфортных условий их содержания; подготовительные работы перед дойкой, процесс дойки и дальнейший путь следования молока: очистка,

охлаждение, хранение и транспортировка его на перерабатывающие предприятия .

В настоящее время вопросы качества и безопасности сырья и продовольствия курируются Минсельхозом России, Минсоцраз-вития России и другими ведомствами; в связи сложным межведомственным характером целесообразна организация межведомственного совета по координации работ в области качества и безопасности продовольствия. Штрафы на фальсификат накладываются очень небольшие, жесткое наказание применяется только в случае отравления. Необходим мониторинг качества молока и молочных продуктов не только уполномоченными федеральными государственными органами, но и региональными независимыми учреждениями, средствами массовой информации с привлечением аккредитованных лабораторий.

Производимое сельхозпроизводителем сырое молоко наделяется различными уровнями качества. Первым уровнем качества является безопасность. Безопасность сырого молока в микробиологическом отношении, а также по содержанию посторонних загрязнителей определяется его соответствием гигиеническим нормам, установленным Сан-ПиН 2.3.2.1078-01. Поэтому сельхозпроизводитель должен обеспечивать безопасность сырого молока, что гарантирует отсутствие в нем остаточных количеств ингибирующих, моющих, дезинфицирующих и нейтрализующих веществ, гормональных препаратов, лекарственных средств (в том числе антибиотиков), применяемых в животноводстве в целях лечения молочного скота или профилактики его заболеваний.

Решение об использовании сырого молока, не соответствующего требованиям безопасности к допустимым уровням содержания потенциально опасных веществ, микроорганизмов и соматических клеток, принимает изготовитель в соответствии с требованиями законодательства РФ о ветеринарии, законодательства РФ в области обеспечения санитарно-эпидемиологического благополучия населения и законодательства в области экологической безопасности .

Молокоперерабатывающие предприятия закупают от производителей молоко, отвечающее требованиям национального стандарта и ФЗ «Технический регламент на молоко и молочную продукцию». Сырое коровье молоко в зависимости от органолептических, физико-химических, микробиологических показателей подразделяют на сорта: высший, первый, второй и несортовое (табл. 1).

С целью установления соответствия молока требованиям «Технического регламента» правилами и процедурами идентификации предусматривается экспертиза документов, в соответствии с которыми произведен продукт, а также его испытание. Периодичность контроля показателей качества молока, стандарты и методы испытаний приведены в таблице 2.

Таблица 1. Требования к качеству молока-сырья

Показатель Высший сорт Первый сорт Второй сорт Несортовое молоко

Консистенция Однородная жидкость без осадка и хлопьев. Замораживание не допускается Наличие хлопьев белка

Запах и вкус Чистые, без посторонних запахов и привкусов, не свойственных свежему молоку Выраженные кормовые привкус и запах

В зимне-весенний период допускаются слабо-выраженные кормовые привкус и запах

Цвет От белого до светло-кремового Кремовый, от светлосерого до серого

Кислотность, оТ 16-18 16-18 16-20,99 Менее 15,99; более 21

Группа чистоты, не ниже I I II III

Плотность, кг/м3, не менее 1028 1027 1027 Менее 1026,9

Температура замерзания*, оС Не выше -0,52 Не выше -0,52 Не выше -0,52 -

КМАФАнМ, КОЕ/см3 1-105 5-105 4-106 -

Патогенные микроорганизмы, в т.ч. сальмонеллы, в 2 г продукта Не допускаются

Соматические клетки в 1 см3, не более 4-105 1-106 1-106 -

*Может использоваться взамен определения плотности молока

контроля качества

Таблица 2. Периодичность молока

Контролируемый показатель Периодичность контроля

Органолептические показатели Ежедн. в кажд. партии

Температура, оС Ежедн. в кажд. партии

Титруемая кислотность, оТ Ежедн. в кажд. партии

Массовая доля жира, % Ежедн. в кажд. партии

Массовая доля белка, % Ежедн. в кажд. партии

Плотность, кг/м3 Ежедн. в кажд. партии

Степень чистоты по эталону, группа Ежедн. в кажд. партии

Бактериальная обсеменен-ность, класс Не реже 1 раза в 10 дн.

Температура замерзания, оС Ежедн. в кажд. партии

Фосфатаза При подозрении на тепловую обработку

Термоустойчивость Ежедн. в кажд. партии

Соматические клетки, тыс/см3 Не реже 1 раза в 10дн.

Нейтрализующие и ингиби-рующие вещества Не реже 1 раза в 10 дн.

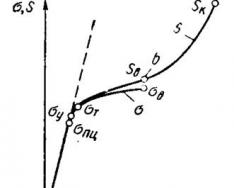

Молочное животноводство России значительно отстало от мирового прогресса и в дальнейшем не может быть конкурентоспособным из-за больших потерь в связи с отсталостью производства. Основные потери сельхозпроизводителей молока можно объединить в три основные группы: биологические, технологические и технические (рис. 2).

Рис. 2. Примерные потери отрасли молочного скотоводства

Величина перечисленных групп потерь значительно зависит от экономических, организационных и технологических факторов (рис. 3). Наибольшие потери несут сельхозпроизводители, в основном от несовершенства биологической, технологической и технической базы ведения хозяйства .

Рис. 3. Влияние различных факторов на качество молока

Основной производительной силой молочного скотоводства является корова определенной породы. Молочная продуктивность коров, состав и свойства молока наследственно закреплены и генетически обусловлены для каждой породы, даже кормлением и выращиванием невозможно существенно их изменить. Определенные различия в составе, свойствах молока животных разных пород объясняются тем, что для каждой породы характерен свой обмен веществ. Эти породные особенности в обмене веществ находят свое отражение в специфике формирования и секреции отдельных компонентов молока, их взаимосвязей, что, в конечном счете, обусловливает различия состава и свойств молока.

Вопрос о выборе породы, оптимальной для имеющихся природно-климатических условий и создаваемых с их учетом технологий, решают в каждом отдельном случае, исходя из конкретных зон производства и переработки молока, сыроделия, маслоделия и производства цельномолочной продукции. Учитывая большую зависимость молочной продуктивности и качества молока от породных и индивидуальных наследственных особенностей животных, следует улучшать композиционные характеристики и технологические свойства молока за счет целена-

правленной селекционно-племенной работы, разведения породного высокопродуктивного молочного скота.

Значительное влияние на молочную продуктивность, качество и безопасность молока оказывает состояние здоровья коров. Только здоровая корова может полностью реализовать свой генетический потенциал и производить молоко высокого качества. Установлено, что самой затратной статьей расходов после кормов является мастит коров, проведение мероприятий по его предотвращению значительно эффективнее лечения антибиотиками. Поэтому необходимо проводить профилактику этого заболевания. Ма-ститные коровы в зависимости от способа содержания и их количества должны быть перемещены в отдельную группу с доением в последнюю очередь . Не допускается использование в пищу сырого молока, полученного от коров в течение первых 7 дней после отела (молозиво) и в последние 5 дней лактации до их запуска перед отелом (стародойное молоко), от больных животных, находящихся на карантине.

Кормовой фактор оказывает наибольшее влияние на экономику молочного животноводства, затраты кормов на производство молока составляют в среднем 50-60% его себестоимости. Неполноценное кормление коров низкокачественными кормами ведет к их перерасходу, что резко повышает его себестоимость и делает продукцию неконкурентоспособной на рынках сбыта, в конечном итоге производство молока становится убыточным. Установлено, что для получения одной и той же продуктивности животных при использовании сена, сенажа, силоса 3 класса расход концентратов увеличивается почти в 2 раза по сравнению с использованием кормов 1 класса. Объясняется это тем, что корма 3 класса имеют питательность в 1,5-2 раза ниже, чем аналогичные корма 1 класса.

Из-за погрешностей в кормлении дойного стада возникают расстройства системы пищеварения и пороки молока, необходимо ограничить корма с повышенным содержанием алкалоидов, гликозидов, эфирных масел и других вредных и ядовитых веществ.

Нельзя скармливать животным испорченные (замороженные, заплесневелые, подгнившие и сильно загрязненные) корма.

Для увеличения производства молока высокого качества следует повысить качество заготавливаемых объемистых кормов и расширить ассортимент комбикормов. Для бесперебойного обеспечения молочного скотоводства высококачественными кормами необходима технологическая модернизация кормопроизводства, применение современной высокопроизводительной кормоубороч-ной техники и прогрессивных технологий заготовки и хранения кормов .

Продуктивность коров и качество молока также зависят от условий содержания скота. Создание комфортных условий для содержания животных на животноводческих фермах гарантирует получение продукции высокого качества.

Наряду с кормлением и содержанием высокая молочная продуктивность коров, качество молока, здоровье вымени во многом зависят от технически исправного состояния доильной установки, аппарата и соблюдения правил машинного доения. Регулярное техобслуживание доильных аппаратов и установок является залогом получения качественного молока и успешной борьбы с маститами. В перспективе для повышения качества и безопасности молока предстоит важная работа по совершенствованию доильных установок для стойловых помещений, а также доильных залов и площадок. Необходимо отдавать предпочтение доению в доильных залах и площадках как способу, предотвращающему загрязнению молока, а привязное содержание коров, как эффективную технологию доения, сочетать с использованием автоматических систем привязи животных, кормлением их на выгульных площадках и выпасом на пастбищах.

Принципиально новым направлением в технологии машинного доения является автоматизированная система свободного доения коров или доильных роботов, в которых все операции - подготовка коров к доению, эвакуация молока из вымени, его массаж, отключение аппаратов, санитарная обработ-

ка вымени и молочного оборудования, осуществляются в автоматически управляемом режиме. Наибольшее применение роботы получили в ряде стран Западной Европы.

Применение доильных роботов в России должно базироваться на проведении широкомасштабных экспериментов в хозяйствах разных зон страны при различных уровнях интенсивности производства. Проводимые исследования в хозяйствах Вологодской, Ленинградской, Калужской областей и других регионов показывают, что адаптация технических решений автоматизированных систем доения с физиологическими потребностями коров к молоковыделению выражается в возможности животных с различными индивидуальными характеристиками - стадия лактации, продуктивность, скорость молоко-отдачи, состояние нервной системы и др., самостоятельно определять частоту посещений доильного робота. Установлено, что доение роботами увеличивает молочную продуктивность коров до 15%, при этом повышается качество молока и практически полностью устраняется ручной труд на выполнение технологических операций доения. Поэтому технологию свободного доения коров следует рассматривать как перспективную .

Условия содержания коров, качество обработки вымени, соблюдение технологий машинного доения, состояние доильного, холодильного и другого молочного оборудования - все эти факторы влияют на уровень бактериальной обсемененности молока (табл. 3). Зависимость роста бактерий в процессе хранения молока от первоначальной степени его микробного загрязнения (2300 и 500 тыс/мл) и температуры (+15 и +4оС) показана в таблице 4.

Таблица 3. Факторы, влияющие на бактериальную обсемененность молока

Фактор Количество бактерий в 1 мл

Доильное и холодильное оборудование От 300 до 3000000

Состояние вымени От 10 до 20000

животных

Гигиена вымени От 5000 до 20000

(загрязненные соски)

Таблица 4. Увеличение количества бактерий в 1 см3 молока при разной температуре хранения

Продолжительность Температура, оС

хранения, ч 4,4 10 15,6

Чистое молоко

Сразу после 4300 4300 4300

выдаивания

24 4200 14000 1600000

48 4600 128000 33000000

72 8300 5720000 326000000

Загрязненное молоко

Сразу после 137000 137000 137000

выдаивания

24 282000 1170000 24700000

48 540000 13700000 640000000

72 750000 25700000 2410000000

При бактериальной обсемененности, равной 2,3 тыс. микробов на 1 мл и температуре 15оС через сутки их число достигает 1 млн, в то время как при охлаждении до 4оС через 2 суток содержание бактерий составляет десятки тысяч, а через 2,5 суток - сотни тысяч. При охлаждении до 15оС через сутки появляются уже сотни миллионов бактерий, тогда как при температуре молока 4оС их количество увеличивается до 1 млн. Сырое молоко, полученное от коров на фермах, подвергают первичной обработке: очистке от механических примесей, охлаждению, хранению, пастеризации (если созданы условия). Целью первичной обработки молока является сохранение его полезных свойств до реализации на перерабатывающие предприятия молочной промышленности.

В настоящее время очистку сырого молока на ферме от механических загрязнений проводят фильтрованием под действием сил тяжести или давления с применением различных фильтрующих материалов и фильтрационных аппаратов: трубчатых, дисковых и цилиндрических, а также центробежной силы с помощью молокоочистителей сразу после выдаивания при температуре молока 30-35оС (но не ниже 25оС). Однако используемые на молочных фермах способы фильтрования не очень эффективны и трудоемки. Наиболее качественную и эффективную очистку молока обеспечивают центробежные способы с применением сепараторов-молоко-очистителей и бактофуг, которые очищают

молоко не только от механических примесей, но и слизи, сгустков молока, эпителия, микроорганизмов . Хранение неохлажденного молока приводит к потере бактерицидных свойств молока, нарастанию количества микрофлоры и снижению его качества. Если парное молоко сразу после дойки и очистки охладить до температуры ниже 4оС, то оно не только не утратит питательных свойств, но и может храниться на трое суток дольше. Поэтому рентабельность фермы напрямую зависит от холодильного оборудования.

Для сохранения пищевых и технологических свойств сырого молока и поддержания его качества после доения оно должно быть очищено и охлаждено до температуры +4...+2°С в течение 2 часов. Допускается хранение сырого молока на предприятии при температуре +4.. ,+2°С не более чем 24 часа с учетом времени перевозки. Транспортировка молока требует хороших дорог с твердым покрытием и подъездных путей к месту загрузки/разгрузки. Молоко доставляют к месту переработки молоковозами (автомолци-стернах), благодаря термоизоляции автомол-цистерн температура молока в них практически не меняется. Все процессы наполнения и разгрузки автомолцистерн механизированы.

Качество молока и молочных продуктов, особенно его бактериологические показатели, в значительной степени зависят от санитарного состояния молочного оборудования и инвентаря. По завершении технологического процесса доения молочное оборудование необходимо тщательно мыть и дезинфицировать. Обязательным условием эффективности мойки и дезинфекции должно быть полное удаление органических и неорганических загрязнений, остатков моющих и дезинфицирующих средств с поверхности обрабатываемого оборудования. Для сохранения природных качеств и полезных свойств молока и предотвращения пороков молока необходимо соблюдать санитарно-гигиенический режим производства, первичной обработки и транспортирования молока на перерабатывающие предприятия . Производство высококачественного молока позволяет сельхозпроизводителям: устанавливать более

высокие розничные цены, конкурировать на сегментах рынка с повышенной покупательной способностью; обеспечивать производство молочной продукции с более длительными сроками хранения; производить перерабатывающим предприятиям большее количество молочных продуктов из 1 т сырого молока. Таким образом, повышение молочной продуктивности коров, улучшение состава, свойств и качества производимого молока обеспечиваются комплексностью решения проблем - от технического оснащения до правильного соблюдения технологии производства молока. Производство высококачественного молока определяет эффективность молочного скотоводства, конкурентоспособность продукции и дальнейшее развитие отрасли.

Литература:

1. ФЗ РФ №88. Технический регламент на молоко и молочную продукцию от 12.06.2008.

2. Управление качеством в сельском хозяйстве / Чер-ноиванов В.И. и др. М., 2011. 344 с.

3. Морозов Н.М. Организационно-экономические и технологические основы механизации и автоматизации животноводства. М., 2011. 283 с.

4. Сухачева В.Ю. Что практически дает НАССР предприятию // Молочная промышленность. 2008. №2.

5. Лоретц О.Г., Барашкин М.И. Повышение качества молока-сырья с использованием принципов ХАССП // Аграрный вестник Урала. 2012. №8. С. 41-42.

6. Иванов Ю.А. Научные проблемы управления технологическими процессами и качеством продукции животноводства // Вестник ВНИИМЖ. 2013. №2.

7. СанПиН 2.3.2.1078-01. Гигиенические требования безопасности и пищевой ценности пищевых продуктов

8. Скоркин В.К., Иванов Ю.А. Интенсификация производства продукции молочного скотоводства. Подольск, 2011.

9. Скоркин В.К. Развитие машинных технологий при производстве продукции животноводства // АПК: экономика, управление. 2004. №10. С. 14-20.

10. Наставление по методам получения молока высокого качества / Н.В. Сивкин и др. Дубровицы, 2014.

11. Курак А. Пути снижения бактериальной обсеме-ненности молока // Животноводство России. 2014. №1.

1. FZ RF №88. Tekhnicheskij reglament na moloko i mo-lochnuyu produkciyu ot 12.06.2008.

2. Upravlenie kachestvom v sel"skom hozyajstve / CHer-noivanov V.I. i dr. M., 2011. 344 s.

3. Morozov N.M. Organizacionno-ehkonomicheskie i te-khnologicheskie osnovy mekhanizacii i avtomatizacii zhi-votnovodstva. M., 2011. 283 s.

4. Suhacheva V. YU. CHto prakticheski daet HACCP pred-priyatiyu // Molochnaya promyshlennost". 2008. №2.

5. Loretc O.G., Barashkin M.I. Povyshenie kachestva mo-loka-syr"ya s ispol"zovaniem principov HASSP // Agrar-nyj vestnik Urala. 2012. №8. S. 41-42.

6. Ivanov YU.A. Nauchnye problemy upravleniya tekhno-logicheskimi processami i kachestvom produkcii zhivot-novodstva // Vestnik VNIIMZH. 2013. №2.

7. SanPiN 2.3.2.1078-01. Gigienicheskie trebovaniya be-zopasnosti i pishchevoj cennosti pishchevyh produktov

8. Skorkin V.K., Ivanov YU.A. Intensifikaciya proizvod-stva produkcii molochnogo skotovodstva. Podol"sk, 2011.

9. Skorkin V.K. Razvitie mashinnyh tekhnologij pri pro-izvodstve produkcii zhivotnovodstva // APK: ehkonomi-ka, upravlenie. 2004. №10. S. 14-20.

10. Nastavlenie po metodam polucheniya moloka vyso-kogo kachestva / N.V. Sivkin i dr. Dubrovicy, 2014.

11. KurakA. Puti snizheniya bakterial"noj obsemenennos-ti moloka // ZHivotnovodstvo Rossii. 2014. №1.

12. Tihomirov I.A. Rekomendacii po povysheniyu kachestva moloka. Orel, 2009. 16 s.

THE MAIN DIRECTIONS OF IMPROVING OF THE QUALITY OF MILK I.A. Tihomirov, candidate of agricultural sciences, leading researcher O.L. Andryukhina, engineer researcher All-Russian research Institute of mechanization of animal husbandry

Abstract. The article deals with topical issues and the main production of high quality milk justification. The modern market imposes strict requirements to the quality of milk and dairy products, forefromting their naturalness and safety. The legislative, regulatory and methodological base on the dairy industry are given, defining characteristics of quality and safety of raw milk on the market. The factors influencing milk production of cows and quality of milk. The substantiation of a number of promising directions for improving technologies in dairy cattle breeding are shown. The reasons causing the decline of the quality and safety of milk, methods of their elimination, control of sanitary conditions of milk production are provided. The compliance of technology of production, requirements for primary processing and transportation of milk allows you to obtain raw materials of high quality. The domestic and foreign experience of management of quality in dairy cattle are represented. The problems of increasing of the efficiency and competitiveness of milk production are illuminate. Ensuring of conditions for increasing of the production of quality raw milk and the saturation of the consumer market of the country with competitive dairy products of own production contributes to the solution of food security and improving of nutrition of the population of Russia.

Keywords: safety, quality, milk production, technical regulations, NA of USSR, technical equipment, primary processing of milk, amount of bacteria, somatic cells, production efficiency, competitiveness.

Проблема обеспечения качества молока – одна из наиболее сложно решаемых задач. Улучшение качества молока-сырья – задача сельскохозяйственных организаций – производителей сырого молока. В эффективности решения данной задачи заинтересованы все: государство, производитель и переработчик, а в выигрыше остается потребитель молока и молочной продукции – население.

Основной составляющей потребительского качества сырого молока является соотношение в его составе жира, белка и воды. Безопасность сырого молока определяется общей бактериальной загрязненностью, показатели которой зависят от санитарно-гигиенического состояния производства, технической оснащенности предприятия, культуры и дисциплины производства. Борьба за качество молока началась с введения ГОСТ 13264-88 («Молоко коровье. Требования при закупках»), в который были включены более жесткие требования по показателям бактериальной обсемененности, приближенные к европейским. Однако его применение в 1991 г. показало, что хозяйства не готовы к его реализации. При этом одной из главных причин, приводящих к снижению качества молочной продукции, был высокий показатель общей бактериальной обсемененности молока- сырья. В результате государство временно отказалось от повсеместного введения ГОСТа в молочном животноводстве.

С приходом в страну зарубежных инвесторов и обострения конкуренции за качество молока- сырья в соответствии с названным ГОСТом бактериальная обсемененность для молока высшего сорта была принята на уровне до 300 тыс./см?, а содержание соматических клеток – не более 500 тыс./см?. На его основе был разработан и утвержден СанПиН 2.3.21078-01 и новый ГОСТ Р52054- 2003, но и эти документы практически не смогли работать, хотя показатели качества в них значительно ниже требований, принятых в странах с развитой молочной индустрией. В настоящее время розничные цены на молоко-сырье в России достигли европейского уровня, а его качество не соответствует цене. Именно поэтому особую актуальность приобрели проблемы санитарного качества молока.

Санитарно-гигиеническое качество производимого молока – комплексная проблема, определяемая рядом факторов, прежде всего техническим уровнем и эксплуатационным состоянием доильно-молочного оборудования, культурой производства. Количество и качество получаемого молока зависят от условий содержания и кормления коров, а также от строгого соблюдения гигиенических условий доения, эксплуатации, технического обслуживания и модернизации в целом доильного оборудования. Первоочередной задачей при получении молока высокого качества является предотвращение попадания в него микроорганизмов. Качество молока по бактериальной обсемененности во многом зависит от соблюдения санитарных норм на всех этапах его получения, обработки, хранения и транспортировки. На всем пути от продуцента до потребителя происходит микробное обсеменение молока. Быстрота накопления и динамика развития определенных видов микроорганизмов зависят от санитарного состояния потенциальных источников контаминации молока и условий его хранения, прежде всего от температурного фактора. Особую роль имеет первичная микрофлора, попадающая в молоко на ферме и изначально предопределяющая качество и сохранность продукта как наиболее раннего и продолжительного контаминанта. Все исследователи сходятся на том, что в молоке непосредственно из вымени здорового животного содержится незначительное количество микроорганизмов и оно практически стерильно. Сразу после выдаивания происходит его постепенное обсеменение на всех технологических этапах производства и переработки. Технологическая цепочка элиминирования контаминационных факторов включает следующие этапы:

Преддоильная обработка вымени;

обеспечение хорошей санитарии и

технического состояния доильной

аппаратуры;

исключение контакта молока с

внешней средой;

укорочение пути прохождения молока

по трубопроводам, уменьшение

количества его переливаний и механических

воздействий;

обеспечение первичной обработки

молока на ферме (фильтрация, охлаждение);

высокая санитария его перевозки;

дополнительные меры повышения

уровня гигиены на ферме и в доильном

зале.

Каждое из перечисленных звеньев требует продуманного технического и ресурсного обеспечения и должно гармонично складываться в технологическую цепь производства на предприятии. Преддоильная обработка вымени. Наиболее рационально применение теплой проточной воды из шланга и обслуживание одноразовыми салфетками. По экспериментальным данным, эта операция снижает бактериальную обсемененность более чем на 80 %. Шланг должен входить в состав доильного оборудования, быть удобным, практичным и долговечным. Такое приспособление используется в доильных залах с импортным оборудованием и на установках типа УДА-8 и УДА-16. Бумажные салфетки для обслуживания вымени должны быть недорогими, влагоемкими и одноразовыми. Обеспечение хорошей санитарии и технического состояния доильной аппаратуры. Установлено, что до 90 % микроорганизмов поступает в молоко с плохо очищенного доильного оборудования. Для предотвращения этого необходимо применять эффективные моющие средства. Некоторые доильные установки типа АДМ 8А, УДА-8, УДА-16 снабжены системой полуавтоматической санитарной обработки, но, как показывает практика, эти системы используются редко. Причины этого – низкое качество систем очистки и недостаток недорогих и эффективных жидких моющих средств.

Неправильная работа доильной установки и несвоевременное ее эксплуатационное обслуживание может привести к системному ухудшению качества молока. Нестабильный уровень вакуума влияет на работу доильных аппаратов, меняя частоту пульсаций, нарушая процесс доения, что в конечном итоге может привести к образованию ранок, повреждению кожи сосков и маститу вымени животного. Сосковая резина – самая нагруженная и самая ответственная деталь доильной установки. Гладкая поверхность со временем делается неровной, с множес твом трещин и отложениями твердых загрязнений (солей жесткости, абразивов), в которых могут укрываться бактерии. Поскольку при доении сосковая резина может удлиняться и сокращаться, прочно связанные с шероховатой поверхностью твердые загрязнения, как «наждачная шкурка», могут воздействовать на соски животного, травмируя их. По мере эксплуатации сосковая резина приобретает микро- и макротрещины, стареет и теряет свои упругие свойства, что оказывает отрицательное влияние на процесс доения, увеличивая вероятность потери части удоя (до 2 %) и образования мастита вымени животного. За срок использования сосковая резина сокращается 1,0–1,5 млн раз, теряет рабочие характеристики и не обеспечивает нормальный режим работы доильного аппарата. Сосковая резина подлежит замене примерно через 6 мес ее эксплуатации.

Изменяющаяся ситуация в молочном животноводстве на фоне ужесточения требований к качеству получаемого молока в настоящее время особенно остро ставит задачу поиска экономических решений для повышения эффективности производства. Несмотря на весьма интенсивную работу по внедрению новых технологий в течение последних лет в среднем по стране около 90 % поголовья содержится по привязной технологии, а значит, процесс доения животных осуществляется посредством линейных доильных установок.