Любой полимер (или пластмасс) можно классифицировать на 2 группы – реактопластичные (реактопласты) и термопластичные (термопласты) полимеры.

Отличие заключается в том, как тот или иной полимер ведет себя при нагревании. Термопласты под воздействием высоких температур обладают способностью многократно переходить в вязкотекучее (пластичное) состояние и вновь отверждаться при понижении температуры. Реактопласты же под воздействием высоких температур приобретают сшитую структуру макромолекул , это необратимый процесс. При последующем нагреве реактопластичные полимеры разрушаются, не переходя в пластичное состояние.

Как следствие, способы и технологии переработки реактопластичных и термопластичных полимеров сильно отличаются. Так термопласты перерабатывают преимущественно литьем под давлением, центробежным литьем, экструзией, выдуванием, вакуумным и пневматическим формованием, штамповкой. В то время как к реактопластам применимы технологии прямого (компрессионного) прессования, литьевого и штранг-прессования.

Разберемся более подробно в терминологии, классификации и примерах.

Термопласты

Термопластами (также называемые термопластичными полимерами термопластиками, термопласт-полимерами, пластмассами, thermoplast, thermoplastic), говоря научным языком, называют полимеры, способные многократно преобразовываться при нагреве в высокоэластичное либо вязкотекучее состояние и в этой фазе перерабатываются в конечные изделия. По завершению изготовления изделия они обладают возможностью повторной переработки, что особенно важно при утилизации полимерных отходов.

К термопластам относят полиэтилен, полиметилметакрилат, полипропилен, полиэтилентерефталат, поливинилхлорид, поликарбонат, политетрафторэтилен, политрифторхлорэтилен, полиизобутилен, полистирол, полиамид, полиимид и другие полимеры.

Такие свойства обусловлены структурой макромолекул и их взаимодействием. Так термопластам свойственны линейные и разветвленные структуры макромолекул, а также отсутствие 3-хмерных сшитых структур. При этом группы макромолекул могут образовывать как аморфные, так и аморфно-кристаллические структуры. Макромолекулы связанны друг с другом, как правило, только физически, и энергия обрыва таких связей невысока, гораздо ниже энергии обрыва связей на химическом уровне в макромолекуле. Именно этим и обусловлен переход термопластов в пластичное состояние без деструкции макромолекул.

Однако существуют некоторые полимеры с линейной структурой макромолекул, но термопластичными не являются, так как температура их деструкции ниже температуры текучести. Ярким примером служит целлюлоза.

Чаще всего термопласты нерастворимы в воде (малогигроскопичны), являются горючими , устойчивыми к щелочным и кислотным средам, являются диэлектриками. Термопластичные полимеры классифицируют на неполярные и полярные по тому, как они себя ведут при наложении электрических полей.

Термопласты бывают наполненными или однородными. Однородные термопласты также именуют смолами, которые, в свою очередь, подразделяют на природные и синтетические. Наполнители же значительно изменяют эксплуатационные и технологические свойства термопластов. Широкое применение получили стеклопластики (полимеры, наполненные стекловолокном), углепластики (полимеры, наполненные углеволокном), а также специальные пластики (полимеры, наполненные разнообразными добавками – антипиренами , электропроводящими и антифрикционными добавками, антистатиками, износостойкими добавками и т.д.).

Реактопласты

Реактопластами (также называемые, реактопластиками, термореактивными пластмассами, реактопластичными полимерами, дуропластами, реактопласт-полимерами, thermoset), говоря научным языком, называют полимерные материалы, которые при формовании в конечные изделия проходят необратимую химическую реакцию с образованием сшитой структурной сетки макромолекул (отверждение), в результате которой образуется неплавкий и нерастворимый полимер. По завершению отверждения изделия более не имеют возможности вторичной переработки, а при нагреве материал не становится пластичным, а лишь деструктирует или возгорается.

По виду применяемых основ реактопластичные полимеры делят на фенопласты (основа - фенолформальдегидные смолы), имидопласты (основа – олигоимиды), эпоксипласты (основа - эпоксидные смолы), эфиропласты (основа - акриловые олигомеры), аминопласты (основа - мочевино- и меламино-формальдегидные смолы) и др.

Часто реактопластмассы в изделиях являются не чистыми полимерами (т.к. высоки усадочные процессы), а наполненными (композитными). Так обычно они содержат такие наполнители как стекловолокно и другие волокнистые наполнители, сажу, мел, целлюлозу, древесную муку, кварцевый песок и др.

Термореактивные материалы за счет сшитой трехмерной структуры, как правило, обладают более высокими показателями твёрдости, хрупкости и упругости, более низким коэффициентом теплового расширения, чем термопластичные материалы, имеют стойкость к органическим растворителям и слабым кислотным и щелочным средам. В отличие от термопластов, чаще всего, могут эксплуатироваться при более высоких температурах . Однако процессы переработки несколько более сложны и требуют соблюдения временных промежутков и температур, за пределами которых могут произойти необратимые реакции и, как следствие, получение брака изделий.

ППУ – термопласт или реактопласт?

Ответ на вопрос не так прост, как может показаться. Строго говоря, двухкомпонентный полиуретан является реактопластом, поскольку полиэфирный компонент отверждается изоцианатным компонентом (реже используются иные отвердители) с образованием сшитых макромолекулярных структур (реакция полиприсоединения). Тоже самое справедливо и для газонаполненных полиуретанов (пенополиуретанов или, проще говоря, ППУ), отверждаемых изоцианатным компонентом, с той лишь разницей, что в полимерную структуру заключены пузырьки газа. В зависимости от функциональности компонентов, степени сшивки и средней длины макромолекул мы можем получать эластичные , интегральные или жесткие ППУ . Такой реактопластичный ППУ при повышенных температурах обугливается и деструктирует, минуя высокоэластичное состояние.

Однако еще в далеких 60-х годах минувшего столетия американские исследователи впервые получили термопластичный полиуретан. Позднее удалось сделать его и газонаполненным, т.е. получить термопластичный пенополиуретан. Основным сырьевым компонентом служат простые и сложные полиэфиры , полиэфиры угольной кислоты, алифатический изоцианат. Как правило, термопластичные полиуретаны (ТПУ) являются однокомпонентными. В зависимости от используемого компонента меняются и свойства конечных продуктов.

ТПУ сочетает в себе прочностные свойства жестких пластиков и высокоэластичные свойства каучуков в широком диапазоне температур. При малой массе, ТПУ выдерживает высокие физическо-механические нагрузки и противостоит разнообразным видам воздействий – истиранию, отрицательным температурам, жирам, маслам и растворителям. Не подвержен воздействию микроорганизмов. Имеет способность шумо- и виброгашения, окрашивается в различные цвета.

Благодаря удачному сочетанию свойств и возможности эти свойства варьировать в широком диапазоне, термопластичный полиуретан стал хорошим заменителем ряда пластиков, резин и даже металлов, и сегодня широко используется во многих промышленных отраслях. Так данный полимер используется для производства подошв обуви, изоляция силовых кабелей, шлангов высокого давления, шин, уплотнителей, футеровочных пленок и листов, амортизационных опор, декоративных элементов в автомобилестроении, роликов на скейтбордах и т.д.

ТПУ перерабатываются литьем под давлением и экструзией.

Дополнительно по данной теме смотрите:

Вконтакте

КЛАССИФИКАЦИЯ ВМС

1. Органические и неорганические

Органические ВМС являются основой живой

природы входящие в состав растений, - полисахариды, белки, пектиновые вещества,

крахмал. Торф, бурый уголь, каменные угли представляют собой продукты

геологического превращения растительных тканей, главным образом целлюлозы и

лигнина также должны быть отнесены к высокомолекулярным соединениям.

В основе живого мира также лежат ВМС - белки, являющиеся главной составной

частью почти всех веществ животного происхождения.

Неорганические высокомолекулярные соединения играют большую роль в минеральном

мире. Основная часть земной коры состоит из окислов кремния, алюминия и других

многовалентных элементов, соединенных, по-видимому, в макромолекулы. Наиболее

распространен среди этих окислов кремниевый ангидрид n ,

являющийся высокомолекулярным соединением. Более 50% всей массы земного шара

состоит из кремниевого ангидрида, а в наружной части земной коры содержание его

достигает 60%. Наиболее распространенной модификацией кремниевого ангидрида

является кварц - важнейшая составная часть большинства горных пород и песка.

2. По происхождению высокомолекулярные соединения делят на природные , или биополимеры (белки, нуклеиновые кислоты, полисахариды), искусственные и синтетические (полиэтилен , полистирол , фенолформальдегидные смолы ).

3. В зависимости от расположения в макромолекуле атомов и атомных групп (по структуре) различают:

Макромолекулы высокомолекулярных соединений имеют линейное или разветвленное строение; при соединении их поперечными связями возникают трехмерные пространственные полимеры.

1) линейные высокомолекулярные соединения, макромолекулы которых представляют собой открытую, линейную, цепь (каучук натуральный) или вытянутую в линию последовательность циклов (целлюлоза);

2) разветвленные высокомолекулярные соединения, макромолекулы которых имеют форму линейной цепи с ответвлениями (амилопектин);

3) пространственные или сетчатые высокомолекулярные соединения - трехмерные сетки, образованные отрезками высокомолекулярных соединений цепного строения (пластмассы, дубленый коллаген, вулканизованный каучук).

|

Структура |

Линейная |

Разветвлённая |

Пространственная |

|

Примеры |

натуральный каучук, целлюлоза, полиэтилен низкого давления, капрон |

крахмал, полипропилен, полиэтилен высокого давления |

фенолформальдегидные полимеры, шерсть, резина |

|

Свойства |

Обладают гибкостью. Чем длиннее цепь полимера, тем больше гибкость. В результате гибкости макромолекулы полимеров постоянно меняют свою форму. Линейные полимеры имеют наибольшую плотность, их макромолекулы способны к ориентации вдоль оси направленного механического поля (это используется, например, при формовании волокон и пленок). Линейные полимеры термопластичны, растворимы |

Гибкость разветвлённых макромолекул зависит от степени разветвления. Чем больше разветвлённость, тем меньше гибкость. Разветвленные полимеры термопластичны, растворимы |

Полимеры сетчатого (пространственного) строения, не плавятся, не растворяются, а только набухают в растворителях; определение молекулярной массы для таких полимеров утрачивает смысл (нет отдельных макромолекул, все цепи сшиты в единую сетку). Сетчатые структуры могут быть получены из термореактивных полимеров. |

Гибкость макромолекул - это их способность обратимо (без разрыва химических связей) изменять свою форму. Степень гибкости макромолекул полимеров определяет область их применения.

4. По строению

Химическое строение макромолекул - это порядок соединения структурных звеньев в цепи.

Структурные звeнья несимметричного строения, например,

могут соединяться между собой двумя способами:

Полимеры, макромолекулы которых построены одним из этих способов, называют регулярными .

Полимеры нерегулярного строения образованы произвольным сочетанием обоих способов соединения звeньев.

Полимер называется стереорегулярным , если заместители R в основной цепи макромолекул расположены упорядоченно:

- или все они находятся по одну сторону от плоскости цепи (такие полимеры называют изотактическими )

- или строго очередно по одну и другую стороны от этой плоскости (синдиотактические полимеры )

Стереорегулярные полимеры способны кристаллизоваться, они обладают большей прочностью и теплостойкостью.

- Если боковые заместители в макромолекулах располагаются в беспорядке относительно плоскости основной цепи, то такой полимер является стереонерегулярным или атактическим .

Атактические полимеры не способны кристаллизоваться и уступают по большинству эксплуатационных свойств стереорегулярным полимерам такого же химического состава.

5. По отношению к нагреванию различают:

Термопластичность – свойство тел изменять форму в нагретом состоянии и сохранять её после охлаждения.

ТЕРМОПЛАСТЫ

–

п

ластмассы,

которые после формования изделия сохраняют способность к повторной переработке.

Наиболее распространены термопласты на основе полиэтилена, поливинилхлорида,

полистирола.

РЕАКТОПЛАСТЫ – т ермореактивные пластмассы, пластмассы, переработка которых в изделия сопровождается необратимой химической реакцией, приводящей к образованию неплавкого и нерастворимого материала (происходит отверждение). Наиболее распространены реактопласты на основе феноло-формальдегидных, полиэфирных, эпоксидных и карбамидных смол. Содержат обычно большие количества наполнителя - стекловолокна, сажи, мела и др.

6. По способам образования полимеры делятся на получаемые в результате реакции полимеризации или реакции поликонденсации.

1). Пoлимеризация – реакция образования высокомолекулярных соединений путем последовательного присоединения молекул мономера к растущей цепи.

Например, полимеризация этилена записывается следующим образом:

n CH 2 =CH 2 → (–CH 2 –CH 2 –) n

или

С

H 2 =CH 2 + CH 2 =CH 2 + CH 2 =CH 2 + ... →

→ -CH 2 –CH 2 - + -CH 2 –CH 2 - + -CH 2 –CH 2 - + ... → (– СН 2 – С H 2 –) n

Процесс образования высокомолекулярных соединений при совместной полимеризации двух или более различных мономеров называют сополимеризацией .

Пример. Схема сополимеризации этилена с пропиленом:

2). Пoликонденсация – процесс образования высокомолекулярных соединений, протекающий по механизму замещения и сопровождающийся выделением побочных низкомолекулярных продуктов.

Видео-опыт «Получение пластмасс на примере резорцинформальдегидной смолы»

Видео-опыт «Получение пенопласта»

Например, получение капрона из ε-аминокапроновой кислоты:

n H 2 N-(CH 2) 5 -COOH → H-[-NH-(CH 2) 5 -CO-] n -OH + (n-1) H 2 O

или лавсана из терефталевой кислоты и этиленгликоля:

n HOOC-C 6 H 4 -COOH + n HO-CH 2 CH 2 -OH →

→ HO-(-CO-C 6 H 4 -CO-O-CH 2 CH 2 -O-) n -H + (n-1) H 2 O

Поликонденсация является основным способом образования природных полимеров в естественных условиях.

Пластмассы – материалы, основой которых являются синтетические или природные высокомолекулярные органические вещества – полимеры.

В зависимости от условий полимеризации различают три вида полиэтилена.

1. Полиэтилен высокого давления (ВД) или низкой плотности (НП), получаемый при давлении 1000-3000 атм и температуре около 180°С; инициатором служит кислород (радикальная полимеризация). Макромолекулы полиэтилена, полученного этим способом имеют разветвленное строение, этим объясняется его невысокая плотность (менее плотная упаковка макромолекул).

2. Полиэтилен среднего давления (полиэтилен СД) получают в среде разбавителя при 35-40 атм и 125-150°С на металлоксидных катализаторах.

3. Полиэтилен низкого давления (НД) или высокой плотности (ВП). Полимеризацию проводят в среде органического растворителя при давлении около 5 атм и температуре ниже 80°С. Катализаторами являются металлорганические комплексы (катализаторы Циглера-Натта). Процесс идет по ионному механизму.

Несмотря на то, что различные виды полиэтилена получают из одного и того же мономера, они представляют собой совершенно различные материалы, отличаясь друг от друга не меньше, чем от других полимеров. Это объясняется различными геометрическими формами макромолекул и разной способностью к кристаллизации.

Полиэтилен высокого давления состоит из разветвленных макромолекул и представляет собой мягкий и эластичный материал. Полиэтилены среднего и низкого давления, имеющие линейное строение и довольно высокую степень кристалличности (85-90%), – жесткие продукты. Все полиэтилены обладают высокой морозостойкостью (низкой температурой хрупкости) и могут эксплуатироваться при температурах до -70°С, некоторые марки сохраняют свои ценные свойства при температурах ниже -120°С. Полиэтилены, являясь предельными углеводородами, стойки по отношению ко многим агрессивным средам (кислотам, щелочам и т.д.) и органическим жидкостям.

В промышленности полиэтилен разных марок выпускается в виде блоков, листов и гранул. Перерабатываются они в изделия главным образом методом литья под давлением, экструзии (выдавливание размягченного полимера через сопло шприц-машины) и выдувания. Из полиэтилена производят бесшовные коррозионно-стойкие трубки, изоляционные оболочки электропроводов и пленки, широко применяемые в качестве упаковочного материала, для изготовления покрытий, перегородок, в сельском хозяйстве и т.д. При помощи литья под давлением или выдувания получают различную тару (бутылки, ведра и т.п.). Благодаря прекрасным диэлектрическим свойствам полиэтилен применяется для изоляции электрических кабелей в телевидении, радиолокации и многопроводной телефонной связи.

Полиэтилен хорошо сваривается. Пропуская струю сжатого воздуха со взвешенными в ней частицами полимера через воздушно-ацетиленовое пламя и направляя эту струю на металлические изделия, можно покрыть их сплошным защитным слоем (метод газопламенного напыления).

Существенным недостатком полиэтилена является его быстрое старение, которое, однако, можно резко замедлить при введении в полимер противостарителей (фенолы, амины, газовая сажа).

Изделия из полиэтилена

Полипропилен

Полимеризация пропилена осуществляется в условиях, близких к тем, которые применяются при получении полиэтилена низкого давления. При этом образуется стереорегулярный (изотактический) полипропилен. Этот полимер легко кристаллизуется и обладает высокой температурой плавления (175° С). Кристаллический полипропилен – наиболее легкий из всех известных жестких полимеров (относительная плотность 0,9); он отличается высокой прочностью на разрыв и твердостью. Благодаря кристаллической структуре стереорегулярный полипропилен сохраняет форму и хорошие механические свойства вплоть до температуры плавления и может поэтому подвергаться обычной стерилизации. По прочности полипропилен превосходит полиэтилен, но уступает ему по морозостойкости (температура хрупкости от -5 до-15° С). Однако этот недостаток устраняется путем введения в макромолекулу изотактического полипропилена звеньев этилена (например, при сополимеризации пропилена с этиленом).

Стереорегулярный полипропилен обладает такими же диэлектическими свойствами, как и полиэтилен, но более химически устойчив при повышенных температурах. При помощи тех же методов, которые используются при переработке полиэтилена, из полипропилена изготовляют трубы для горячих жидкостей, прозрачные пленки с низкой проницаемостью для жидкостей и газов, бутылки и различные сосуды для химической промышленности.

Полипропилен является экологически чистым материалом. За столь ценные свойства он получил титул "короля пластмасс".

При сополимеризации пропилена с этиленом получают некристаллизующиеся сополимеры, которые проявляют свойства каучука, отличающегося повышенной химической стойкостью и сопротивлением старению.

Политетрафторэтилен (тефлон)

Полимеризация тетрафторэтилена проводится обычно водно-эмульсионным способом при 70-80° С и давлении 40-100 атм в присутствии инициаторов.

Вследствие симметричного линейного строения политетрафторэтилен

CF 2 -CF 2 -CF 2 -CF 2 -CF 2 -CF 2 -..., или (-CF 2 -CF 2 -) n , или (-CF 2 -) 2n

имеет кристаллическую структуру и высокую температуру плавления (320-327°С). Суммарный дипольный момент полимера равен 0, поэтому тефлон является прекрасным диэлектриком. Температурный интервал эксплуатации очень велик: от -190° С до +300° С. При этом полимер отличается высокой химической стойкостью.

Для переработки тефлона в изделия применяется метод холодного прессования порошкообразного полимера в цилиндрические заготовки, которые затем подвергаются механической обработке на токарных станках.

Тефлон используется в химическом машиностроении для изготовления пластин, кранов, вентилей, клапанов и т.д., применяемых при высокой температуре в среде концентрированных минеральных кислот. Высокое сопротивление износу и низкий коэффициент трения сделали тефлон незаменимым материалом для производства подшипников, работающих в агрессивных средах или в контакте со сжиженными газами (кислород, водород и т.п.) и не требующих смазки.

Фенопласты – пластмассы полученные из (текстолит, волокнит, гетинакс, стеклопласт, карболит) .

Введение……………………...……………………….. ………………………….3

- Полимеры ………....……………………………………………………... 4

- Свойства термопластичных полимеров …………..………………………8

- Полиэтилен……………………………………….…….… …………..….....9

- Полиизобутилен ………..…………………………………………………12

- Полистирол……………..………………………………… ……………….13

- Поливинилхлорид……..…………………………… ……………………..15

- Поливинилацетат……………………………………… …………………..17

- Поливиниловый спирт…………………………………………………….18

- Полиакрилаты и полиметилметакрилат…………………………… …….19

- Синтетические каучуки…………………………………………………... 20

Заключение…………………………………………………… …………….......22

Список используемых источников……………………………………………23

Введение

Термопластичные полимеры - полимеры с линейной структурой молекул. Материалы способны размягчаться при нагреве и восстанавливаться при охлаждении. К этой группе материалов относят: полиэтилен, полипропилен, полиизобутилен, поливинилхлорид, полистирол, поливинилацетат, а также полиамидные и инден-кумароновые полимеры.

Целью данной работы является изучение термопластичных полимеров, их строение, состав. И в каких областях они применяются.

- Полимеры

Полимером называется органическое вещество, длинные молекулы которого построены из одинаковых многократно повторяющихся звеньев - мономеров. По происхождению полимеры делятся на три группы.

Природные образуются в результате жизнедеятельности растений и животных и содержатся в древесине, шерсти, коже. Это протеин, целлюлоза, крахмал, шеллак, лигнин, латекс.

Обычно природные полимеры подвергаются операциям выделения очистки, модификации, при которых структура основных цепей остается неизменной. Продуктом такой переработки являются искусственные полимеры. Примерами являются натуральный каучук, изготовляемый из латекса, целлулоид, представляющий собой нитроцеллюлозу, пластифицированную камфарой для повышения эластичности.

Природные и искусственные полимеры сыграли большую роль в современной технике, а в некоторых областях остаются незаменимыми и до сих пор, например в целлюлозно-бумажной промышленности. Однако резкий рост производства и потребления органических материалов произошел за счет синтетических полимеров – материалов, полученных синтезом из низкомолекулярных веществ и не имеющих аналогов в природе. Развитие химической технологии высокомолекулярных веществ - неотъемлемая и существенная часть современной НТР. Без полимеров уже не может обойтись ни одна отрасль техники, тем более новой. По химической структуре полимеры делятся на линейные, разветвленные, сетчатые и пространственные.

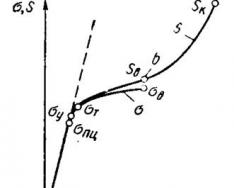

Молекулы линейных полимеров химически инертны по отношению друг к другу и связаны между собой лишь силами Ван-дер-Ваальса. При нагревании вязкость таких полимеров уменьшается и они способны обратимо переходить сначала в высокоэластическое, а затем и в вязкотекучее состояния (рис. 1).

Рис.1. Схематическая

диаграмма вязкости термопластичных

полимеров в зависимости от температуры:

Т 1 – температура перехода из стеклообразного

в высоко эластичное состояние, Т 2 –

температура перехода из высокоэластичного

в вязкотекучее состояние.

Поскольку единственным следствием нагрева является изменение пластичности, линейные полимеры называют термопластичными. Не следует думать, что термин «линейные» обозначает прямолинейные, наоборот, для них более характерна зубчатая или спиральная конфигурация, что придает таким полимерам механическую прочность. Термопластичные полимеры можно не только плавить, но и растворять, так как связи Ван-дер-Ваальса легко рвутся под действием реагентов.

Разветвленные (привитые) полимеры более прочны, чем линейные. Контролируемое разветвление цепей служит одним из основных промышленных методов модификации свойств термопластичных полимеров.

Сетчатая

структура характерна тем, что цепи

связаны друг с другом, а это

сильно ограничивает движение и приводит

к изменению как механических, так и

химических свойств. Обычная резина мягка,

но при вулканизации серой образуются

ковалентные связи типа S-0, и прочность

растет. Полимер может приобрести сетчатую

структуру и спонтанно, например, под действием

света и кислорода произойдет старение

с потерей эластичности и работоспособности.

Наконец, если молекулы полимера содержат

реакционно-способные группы, то при нагревании

они соединяются множеством прочных поперечных

связей, полимер оказывается сшитым, т.

е. приобретает пространственную структуру.

Таким образом, нагрев вызывает реакции,

резко и необратимо изменяющие свойства

материала, который приобретает прочность

и высокую вязкость, становится нерастворимым

и неплавким. Вследствие большой реакционной

способности молекул, проявляющейся при

повышении температуры, такие полимеры

называют термореактивными.

Рис.2.

Термопластичные

полимеры получают по реакции полимеризации,

протекающей по схеме пМ М п

(рис.2), где М - молекула мономера, М п -

макромолекула, состоящая из мономерных

звеньев, п - степень полимеризации. При

цепной полимеризации молекулярная масса

нарастает почти мгновенно, промежуточные

продукты неустойчивы, реакция чувствительна

к присутствию примесей и требует, как

правило, высоких давлений. Неудивительно,

что такой процесс в естественных условиях

невозможен, и все природные полимеры

образовались иным путем. Современная

химия создала новый инструмент - реакцию

полимеризации, а благодаря ему большой

класс термопластичных полимеров. Реакция

полимеризации реализуется лишь в сложной

аппаратуре специализированных производств,

и термопластичные полимеры потребитель

получает в готовом виде.

Реакционно-способные молекулы термореактивных полимеров могут образоваться более простым и естественным путем - постепенно от мономера к димеру, потом к тримеру, тетрамеру и т. д. Такое объединение мономеров, их «конденсацию», называют реакцией поликонденсации; она не требует ни высокой чистоты, ни давлений, но сопровождается изменением химического состава, а часто и выделением побочных продуктов (обычно водяного пара) (рис. 2). Именно эта реакция реализуется в природе; она может быть легко осуществлена за счет лишь небольшого нагрева в самых простых условиях, вплоть до домашних. Такая высокая технологичность термореактивных полимеров предоставляет широкие возможности изготовлять различные изделия на нехимических предприятиях, в том числе на радиозаводах.

Независимо

от вида и состава исходных веществ

и способов получения материалы

на основе полимеров можно классифицировать

следующим образом: пластмассы, волокниты,

слоистые пластики, пленки, покрытия, клеи.

Я не буду особо заострять внимание на

всех этих продуктах, расскажу лишь о самых

широко используемых. Необходимо показать,

насколько велика потребность полимерных

материалов в наше время, а, следовательно,

и важность их переработки. Иначе проблема

была бы просто необоснованна.

- Свойства термопластичных полимеров

Свойства термопластичных (полимеризационных) полимеров обусловлены линейным строением их молекул. Так, при нагревании ослабевает взаимодействие между молекулами и полимер размягчается, вплоть до состояния вязкой жидкости. На этом свойстве термопластов основано формование изделий из этих полимеров, а также их сварка. Однако не все термопласты могут быть переведены в вязкотекучее состояние нагреванием. Это связано с тем, что температура термического разложения некоторых полимеров ниже температуры их текучести. В этом случае используются технологические приемы по снижению температуры текучести (например, введение пластификатора) и по предотвращению разложения полимера (введение стабилизатора и др.).

Способность термопластичных полимеров набухать и растворяться в некоторых растворителях также объясняется линейным строением молекул. Тип растворителя определяется химической природой полимера. Растворы полимеров даже малой концентрации (2... 5%) отличаются высокой вязкостью, что связано с большими размерами макромолекул полимеров в сравнении с молекулами низкомолекулярных веществ. После испарения растворителя полимер вновь отвердевает. На этом основано применение растворов термопластов в качестве клеев и вяжущих в мастиках и строительных растворах.

- Полиэтилен

Полиэтилен - один из наиболее распространенных полимеров, представляющий собой прозрачное роговидное вещество, жирное на ощупь. Плотность его колеблется в пределах от 910 до 970 кг/м3 (в зависимости от метода получения): при нагревании до 85... 90°С он размягчается, а при 105... 130°С - плавится. При поджигании полиэтилен горит с характерным запахом парафина; практически нерастворим ни в одном из растворителей при комнатной температуре; стоек по отношению к кислотам, щелочам, солям; водостоек; прочность при растяжении 20 ...40 МПа; эластичность сохраняется до -70°С.

К недостаткам полиэтилена относятся низкие теплостойкость и твердость, горючесть, слабая адгезия к минеральным материалам, клеям, склонность к старению под действием солнечного света, поражаемость грызунами.

Полипропилен по свойствам близок к полиэтилену, но превосходит его по теплостойкости (температура перехода в жидкое состояние 170°С) и механическим свойствам.

Полиэтилен и полипропилен применяют для изготовления труб, пленок, листов, пенопластов, погонажных, санитарно-технических и других изделий. Изделия из этих полимеров хорошо свариваются и подвергаются механической обработке.

Существуют два принципиально различающихся способа получения полиэтилена из мономера - этилена. Полимеризацию этилена по первому способу проводят при высоком давлении (1500-3000 атм). В этом случае получают полиэтилен низкой плотности (порядка 500 мономерных звеньев). Молекулы полиэтилена низкой плотности имеют разветвленную структуру, что показано на (рис. 3, а):

Рис. 3.

Структура полиэтилена: а- низкой плотности;

б- высокой плотности

Рис. 3.а. Полиэтилен разветвленного строения

Другим, более современным способом получения полиэтилена является полимеризация этилена при небольшом давлении (1 -10 атм) в присутствии особых катализаторов.

Таким образом получают полимер высокой плотности (порядка 10 000 мономерных звеньев). Особенностью этого процесса является получение молекул полимера линейной структуры (рис. 3.б):

Рис. 3.б. Полиэтилен линейного строения

Полиэтилен высокой плотности обладает значительно лучшей механической прочностью по сравнению с полиэтиленом низкой плотности.

Полиэтилен низкой плотности применяют для изготовления упаковочных материалов, пакетов для хранения пищевых продуктов или одежды.

Полиэтилен высокой плотности используют для изготовления детских игрушек, а также пакетов для молока, соков и жидких моющих средств.

Применение полиэтилена показано на (рис. 4):

Рис. 4. Применение полиэтилена: 1- трубы; 2-одноразовые шприцы; 3-детские игрушки; 4- детали механизмов; 5- пленка для парников;

6-предметы

домашнего обихода; 7- клейкая лента; 8-

пакеты

- Полиизобутилен

Полиизобутилен - мягкий, эластичный, каучукоподобный полимер, но в отличие от каучуков не способен вулканизироваться (превращаться в резину). По химической стойкости и прочности уступает полиэтилену и полипропилену, но превосходит их по эластичности и степени адгезии к бетону и другим материалам. Из полиизобутилена изготовляют герметизирующие мастики, клеи, пленки.

Полиизобутилен является продуктом полимеризации изобутилена молекулы которого, обладая двойной связью и асимметрией, легко полимеризуются. Длина цепей (молекулярная масса) полимера зависит в основном от условий полимеризации, чистоты и концентрации мономера и природы катализатора.

Полиизобутилен с молекулярной массой ниже 50 000 представляет собой жидкость, вязкость которой увеличивается с повышением степени полимеризации. В строительной технике применение находят в основном твердые полиизобутилсиы, обладающие средней молекулярной массой 100000-500000.

Термопластичные полимеры

Термопластичные полимеры способны многократно размягчаться при нагревании и отвердевать при охлаждении. Эти и многие другие свойства термопластичных полимеров объясняются линейным строением их макромолекул. При нагревании взаимодействие между молекулами ослабевает и они могут сдвигаться одна относительно другой, полимер размягчается, превращаясь при дальнейшем нагревании в вязкую жидкость. На этом свойстве базируются различные способы формования изделий из термопластов, а также соединение их сваркой.

Однако на практике не все термопласты так просто можно перевести в вязко-текучее состояние, так как температура начала термического разложения некоторых полимеров ниже температуры их текучести (поливинилхлорид, фторопласты и др.). В таком случае используют различные технологические приемы, снижающие температуру текучести (например, вводя пластификаторы) или задерживающие термодеструкцию (введением стабилизаторов, переработкой в среде инертного газа).

Линейным строением молекул объясняется также способность термопластов не только набухать, но и хорошо растворяться в правильно подобранных растворителях. Тип растворителя зависит от химической природы полимера. Растворы полимеров даже очень небольшой концентрации (2...5 %) отличаются довольно высокой вязкостью. Причиной этого являются большие размеры полимерных молекул по сравнению с молекулами обычных низкомолекулярных веществ. После испарения растворителя полимер вновь переходит в твердое состояние. На этом основано использование растворов термопластов в качестве лаков, красок, клеев и вяжущего компонента в мастиках и полимеррастворах.

К недостаткам термопластов относятся; низкая теплостойкость (обычно не выше 80... 120 °С), низкая поверхностная твердость, хрупкость при пониженных температурах и текучесть при высоких, склонность к старению под действием солнечных лучей и кислорода воздуха.

Термореактивные полимеры

Молекулы термореактивных полимеров до их отверждения имеют линейное строение, такое же, как молекулы термопластичных полимеров, но размер молекул реактопластов намного меньше.

В отличие от термопластов, у которых молекулы химически инертны и не способны соединяться друг с другом, молекулы термореактивных олигомеров химически активны. Они содержат либо двойные (ненасыщенные) связи, либо химически активные группы. Поэтому при определенных условиях (нагревании, облучении или добавлении веществ-отвердителей) молекулы термореактивных олигомеров соединяются друг с другом, образуя сплошную пространственную сетку, как бы одну гигантскую макромолекулу.

После отверждения свойства полимеров изменяются: они перестают размягчаться при нагревании, не растворяются, а только набухают в растворителях, становятся более прочными, твердыми и термостойкими.

К термореактивным полимерам, используемым в строительстве, относятся фенолоальдегидные, карбамидные, полиэфирные, эпоксидные и полиуретановые.

Фенолоальдегидные полимеры - первые синтетические полимеры, которые в начале XX в. начали получать методом поликонденсации фенолов с альдегидами. В качестве фенольного сырья применяют фенол, крезол, ксиленол и резорцин, а альдегидного - формальдегид, фурфурол, уротропин и лигнин.

Фенолоформальдегидные полимеры ~ наиболее распространенные полимеры этого класса. Их получают поликонденсацией фенола с формальдегидом. Фенол представляет собой бесцветные кристаллы с характерным сильным запахом; токсичен. Вдыхание его приводит к отравлению, а попадание на кожу вызывает ожоги. Формальдегид - газ, тоже с резким удушливым запахом. Следует помнить, что отрицательные свойства, присущие исходным компонентам, в значительной степени передаются и полимеру. В зависимости от соотношения исходных продуктов поликонденсации и характера катализаторов получают различные виды фенолоформальдегидных полимеров.

Термопластичными называют полимеры, способные многократно размягчаться при нагревании и отвердевать при охлаждении. Эти и многие другие свойства термопластичных полимеров объясняются линейным строением их макромолекул. При нагревании взаимодействие между молекулами ослабевает и они могут сдвигаться одна относительно другой (как это происходит с частицами влажной глины), полимер размягчается, превращаясь при дальнейшем нагревании в вязкую жидкость. На этом свойстве базируются различные способы формования изделий из термопластов, а также соединение их сваркой.

Однако на практике не все термопласты так просто можно перевести в вязкотекучее состояние, так как температура начала термического разложения некоторых полимеров ниже температуры их перехода в вязкотекучее состояние (это характерно, в частности, для поливинилхлорида, фторпластов и др.). В таком случае используют различные технологические приемы, снижающие температуру текучести (например, вводят пластификаторы) или задерживающие термодеструкцию (введением стабилизаторов, переработкой в среде инертного газа).

Линейным строением молекул объясняется также способность термопластов не только набухать, но и хорошо растворяться в правильно подобранных растворителях. Тип растворителя зависит от химической природы полимера. Растворы полимеров, даже очень небольшой концентрации (2...5 %), отличаются довольно высокой вязкостью, причиной этого являются большие размеры полимерных молекул по сравнению с молекулами обычных низкомолекулярных веществ. После испарения растворителя полимер вновь переходит в твердое состояние. На этом основано использование растворов термопластов в качестве лаков, красок, клеев и вяжущего компонента в мастиках и полимеррастворах.

К недостаткам термопластов относятся низкая теплостойкость (обычно не выше 80...120 °С), низкая поверхностная твердость, хрупкость при пониженных температурах и текучесть при высоких, склонность к старению под действием солнечных лучей и кислорода воздуха.

Но положительные свойства пластмасс на основе термопластичных полимеров с лихвой компенсируют недостатки последних. Среди термопластов выделяют группу важнейших, называемых многотоннажными, годовое производство которых в мире достигает более 5 млн т в год (табл. 9.2). С учетом низкой плотности полимеров (почти в 8 раз ниже, чем у стали) объемы их производства сравнимы с объемами производства металлов.

Таблица 9.2. Объемы производства главнейших термопластичных полимеров в мире (данные на 2001 г.)

В строительстве используется около 20...25 % производимых полимеров. Главнейшие термопластичные полимеры, применяемые в строительстве,- поливинилхлорид, полистирол, полиэтилен и полипропилен, а также поливинилацетат, полиакрилаты, полиизобути-лен и др.

Кроме полимеров, получаемых из одного мономера, синтезируют сополимеры - продукты, получаемые совместной полимеризацией (сополимеризацией) двух и более мономеров. В таком случае образуются материалы с новым комплексом свойств. Так, винилацетат по-лимеризуют совместно с этиленом для получения сополимера более прочного и водостойкого, чем поливинилацетат, но сохраняющего его высокие адгезионные свойства. Широкий спектр сополимеров выпускают на базе акриловых мономеров.

Полиэтилен (-СН^ - СН^ -)„ - продукт полимеризации этилена - самый распространенный в наше время полимер. Полиэтилен роговидный, жирный на ощупь, просвечивающийся материал, легко режется ножом; при поджигании горит и одновременно плавится с характерным запахом горящего парафина. При комнатной температуре полиэтилен практически не растворяется ни в одном из растворителей, но набухает в бензоле и хлорированных углеводородах; при температуре выше 70...80 °С он растворяется в указанных растворителях.

Полиэтилен обладает высокой химической стойкостью, биологически инертен. Под влиянием солнечного излучения (УФ его составляющей) полиэтилен стареет, теряя эксплуатационные свойства.

Впервые полиэтилен был синтезирован в 1932 г. методом высокого давления. Более эффективный метод низкого давления появился в 1953 г. В настоящее время полиэтилен синтезируют несколькими методами. При этом получают полиэтилен двух типов: высокой плотности (на изделиях из него стоит аббревиатура PEHD - Polyethilen High Dencity) и низкой плотности (PELD - Polyethilen Low Dencity), различающиеся строением молекул и физико-механическими свойствами (табл. 9.3). Полиэтилен высокой плотности с меньшей разветвленностью молекул имеет большую степень кристалличности, чем полиэтилен низкой плотности.

Таблица 9.3. Физико-механические свойства полиэтилена

|

Показатель |

Тип полиэтилена |

|

|

низкой плотности (LD) |

высокой плотности (HD) |

|

|

Плотность, кг/м 3 | ||

|

Температура плавления, °С | ||

|

Теплопроводность, Вт/м К | ||

|

Предел прочности при растяжении, МПа | ||

|

Предел текучести при растяжении, МПа | ||

|

Относительное удлинение, % | ||

|

Твердость по Бринеллю, МПа | ||

При нагреве до 50...60 °С полиэтилен снижает свои прочностные показатели, но при этом сохраняет эластичность до минус 60...70°С. Полиэтилен хорошо сваривается и легко перерабатывается в изделия. Из него изготавливают пленки (прозрачные и непрозрачные), трубы, электроизоляцию. Вспененный полиэтилен в виде листов и труб используется для целей теплоизоляции и герметизирующих прокладок (см. п. 16.4).

Недостатки полиэтилена - низкая теплостойкость и твердость, горючесть, быстрое старение под действием солнечного света. Защищают полиэтилен от старения, вводя в него наполнители (сажу, алюминиевую пудру) и/или специальные стабилизаторы.

Для повышения теплостойкости полиэтилена производят его молекулярную сшивку. Изделия из сшитого полиэтилена (РЕХ) могут работать при температуре до 95 °С и выдерживать кратковременный нагрев до 125...130 °С. При этом полиэтилен теряет способность свариваться. Сшитый полиэтилен используют при производстве труб и электрических кабелей.

Полипропилен [-СН^ - СЩСН^)-]» - полимер, по составу близкий к полиэтилену. При синтезе полипропилена образуется несколько различных по строению полимеров: изотактический, атактический и синдиотактический.

В основном применяется изотактический полипропилен. Он отличается от полиэтилена большей твердостью, прочностью и теплостойкостью (температура размягчения около 170°С), переход в хрупкое состояние происходит уже при минус 10...20 °С. Плотность полипропилена 920...930 кг/м; прочность при растяжении 25...30 МПа; относительное удлинение при разрыве 200...800 %. Полипропилен плохо проводит тепло - Х = 0,15 Вт/(м К).

Максимальная температура эксплуатации для изделий из полипропилена 120...140 °С, но изделия, находящиеся в нагруженном состоянии, например трубы горячего водоснабжения, не рекомендуется использовать при температуре выше 75 °С.

Применяют полипропилен практически для тех же целей, что и полиэтилен, но изделия из него более жесткие и формоустойчивые.

Атактический полипропилен (АПП) получается при синтезе полипропилена как неизбежная примесь, но легко отделяется от изотакти-ческого полипропилена экстракцией (растворением в углеводородных растворителях). АПП-мягкий эластичный продукт плотностью 840...845 кг/м с температурой размягчения 30...80°С. Применяют АПП как модификатор битумных композиций в кровельных материалах (см. п. 16.2).

Полиизобутилен [- СНд - С(СНз)з - СН^ -]„ - каучукоподоб-ный термопластичный полимер, подробно описанный в п. 9.5.

Полистирол (поливинилбензол) [- СН^ - СЩС^Нз) -]„ - прозрачный полимер плотностью 1050...1080 кг/м; при комнатной температуре жесткий и хрупкий, а при нагревании до 80... 100 °С размягчающийся. Прочность при растяжении (при 20 °С) 35...50 МПа. Полистирол хорошо растворяется в ароматических углеводородах (влияние бензольного кольца, входящего в состав молекул полистирола), сложных эфирах и хлорированных углеводородах. Полистирол горюч и хрупок. Для снижения хрупкости полистирол синтезируют с другими мономерами или совмещают с каучуками (ударопрочный полистирол).

В строительстве полистирол применяют для изготовления теплоизоляционного материала - пенополистирола, по структуре аналогичного ячеистому бетону (плотностью 15...50 кг/м 3), облицовочных плиток и мелкой фурнитуры. Раствор полистирола в органических растворителях - хороший клей.

Поливинилацетат [- СНд - СЩСН^СОО) -]„ - прозрачный бесцветный жесткий при комнатной температуре полимер плотностью 1190 кг/м 3 . Поливинилацетат растворим в кетонах (ацетоне), сложных эфирах, хлорированных и ароматических углеводородах, набухает в воде; в алифатических и терпеновых углеводородах не растворяется. Поливинилацетат не стоек к действию кислот и щелочей; при нагреве выше 130... 150 °С он разлагается с выделением уксусной кислоты. Положительное свойство поливинилацетата - высокая адгезия к каменным материалам, стеклу, древесине.

В строительстве Поливинилацетат применяют в виде поливинила-цетатной дисперсии (ПВАД) - сметанообразной массы белого или светло-кремового цвета, хорошо смешивающейся с водой. Поливи-нилацетатную дисперсию получают полимеризацией жидкого ви-нилацетата, эмульсированного в виде мельчайших частиц (до 5 мкм) в воде. Для стабилизации эмульсии винилацетата используют поливиниловый спирт [- СН^ - СН(ОН) -]„. При полимеризации капельки винилацетата превращаются в твердые частицы поливинилацетата, таким образом получается поливинилацетатная дисперсия, стабилизатором которой служит тот же поливиниловый спирт. Содержание полимера в дисперсии около 50 %.

Поливинилацетатная дисперсия выпускается средней (С), низкой (Н) и высокой (В) вязкости в пластифицированном и непластифицированном виде. Пластификатором служит дибутилфталат, содержание которого указывается в марке индексом. В грубодисперс-ной ПВАД, обычно применяемой в строительстве, содержание пластификатора (% от массы полимера): 5...10 (индекс 4), 10...15 (индекс 7) и 30...35 (индекс 20).

По внешнему виду пластифицированная и непластифицированная дисперсии почти не отличаются одна от другой. Поэтому, чтобы определить вид дисперсии, небольшое ее количество наносят на чистое стекло и выдерживают при комнатной температуре до высыхания. У пластифицированной дисперсии образуется прозрачная эластичная пленка, у непластифицированной - пленка ломкая, снимается со стекла с трудом, крошится.

Необходимо помнить, что пластифицированная дисперсия немо-рбзостойка и при замораживании необратимо разрушается с осаждением полимера. Поэтому в зимнее время пластификатор поставляют в отдельной упаковке. Для пластификации пластификатор перемешивают с дисперсией и выдерживают 3...4 ч для его проникновения в частицы полимера. Непластифицированная дисперсия выдерживает не менее четырех циклов замораживания - оттаивания при температуре до-40 °С. Срок хранения ПВАД при температуре 5... 20 °С - бмес.

Поливинилацетат широко применяют в строительстве. На его основе делают клеи, вододисперсионные краски, моющиеся обои. ПВАД применяют для устройства наливных мастичных полов и для модификации цементных растворов (полимерцементные растворы и бетоны-ем, п. 12.8). Дисперсией, разбавленной до 5...10%-ной концентрации, грунтуют бетонные поверхности перед приклеиванием облицовки на полимерных мастиках и перед нанесением полимер-цементных растворов.

Недостаток материалов на основе дисперсий поливинилацета-та - чувствительность к воде: материалы набухают, и на них могут появиться высолы. Это объясняется наличием в дисперсиях заметного количества водорастворимого стабилизатора и способностью самого полимера набухать в воде. Так как дисперсия имеет слабокислую реакцию (рН 4,5...6), при нанесении на металлические изделия возможна коррозия металла.

Поливинилхлорид (-СН^ - СНС1-)„ - самый распространенный в строительстве полимер - представляет собой твердый материал без запаха и вкуса, бесцветный или желтоватый (при переработке в результате термодеструкции может приобрести светло-коричневый цвет). Плотность поливинилхлорида 1400 кг/м 3 ; предел прочности при растяжении 40...60 МПа. КЛТРполивинилхлорида 50 lO" 6 ^ 1 , теплопроводность - 0,22 Вт/(м К). Температура текучести поливинилхлорида 180...200 °С, но уже при нагревании выше 160 °С он начинает разлагаться с выделением НС1. Это обстоятельство затрудняет переработку поливинилхлорида в изделия.

Поливинилхлорид хорошо совмещается с пластификаторами. Это облегчает переработку и позволяет получать пластмассы с самыми разнообразными свойствами: жесткие листы и трубы, эластичные погонажные изделия, мягкие пленки. Поливинилхлорид хорошо сваривается; склеивается он только некоторыми видами клеев, например перхлорвиниловым. Положительное качество поливинилхлорида - высокие химическая стойкость, диэлектрические показатели и низкая горючесть.

В строительстве Поливинилхлорид применяют для изготовления материалов для полов (различные виды линолеума, плитки), труб, погонажных изделий (поручни, плинтусы сайдинг и т. п.) и отделочных декоративных пленок и пенопластов.

Перхлорвинил - продукт хлорирования поливинилхлорида, содержащий 62,5...64,5 % (по массе) хлора, вместо 56 % в поливинил-хлориде. Плотность перхлорвинила около 1550...1580 кг/м. Он характеризуется очень высокой химической стойкостью (к кислотам, щелочам, окислителям); трудносгораем. В отличие от поливинилхлорида перхлорвинил легко растворяется в хлорированных углеводородах, ацетоне, этилацетате, толуоле, ксилоле и других растворителях. Положительное качество перхлорвинила - высокая адгезия к металлу, бетону, древесине, коже и поливинилхлориду. Сочетание высокой адгезии и хорошей растворимости позволяет использовать перхлорвинил в клеях и окрасочных составах. Перхлорвиниловые краски благодаря высокой стойкости этого полимера используют для отделки фасадов зданий (см. п. 18.2 и 18.5). Перхлорвинил - трудно-сгораемый материал.

После работы с составами, содержащими перхлорвиниловый полимер, необходимо тщательно вымыть руки горячей водой с мылом и смазать их жирным кремом (вазелином, ланолином и т. п.). При сильном загрязнении рук их предварительно вытирают ветошью, смоченной в уайт-спирите (применять для этой цели бензол, толуол, этилированный бензин запрещается).

Поликарбонаты - сравнительно новая для строительства группа полимеров - сложных эфиров угольной кислоты. Наибольший интерес представляютлинейные ароматические поликарбонаты с молекулярной массой (30...35) 10 3 , отличающиеся высокой температурой плавления (250 ± 20) °С и относящиеся к самозатухающим веществам. Они отличаются высокими физико-механическими показателями, мало изменяющимися в интервале температур от- 100до+ 150°С. Плотность поликарбонатов 1200 кг/м; прочность при растяжении 65 ± 10 МПа при относительном удлинении 50...100 %; у них высокая ударопрочность и твердость (НВ 15...16 МПа).

Перерабатывают поликарбонат в изделия экструзией, литьем под давлением горячим прессованием и др. Он легко обрабатывается механическими методами, сваривается горячим воздухом и склеивается с помощью растворителей. Поликарбонаты оптически прозрачны, устойчивы к атмосферным воздействиям, в том числе и к УФ-облуче-нию. Их широко применяют для электротехнических изделий (розеток, вилок, телефонных аппаратов и т.п.). В строительстве листовой поликарбонат и пустотелые (сотовые) панели используют для свето-прозрачных ограждений.

Кумароноинденовые полимеры - полимеры, получаемые полимеризацией смеси кумарона и индена, содержащихся в каменноугольной смоле и продуктах пиролиза нефти. Кумароноинденовый полимер имеет небольшую молекулярную массу (менее 3000) и в зависимости от ее значения может быть каучукоподобным или твердым хрупким материалом. Снизить хрупкость кумароноинденовых полимеров можно совмещая их с каучуками, фенолформальдегидными смолами и другими полимерами. Эти полимеры хорошо растворяются в бензоле, скипидаре, ацетоне, растительных и минеральных маслах. Кумароноинденовые полимеры в расплавленном или растворенном виде хорошо смачивают другие материалы, а после затвердевания сохраняют адгезию к материалу, на который были нанесены. Они входят в состав плиток для полов, лакокрасочных материалов и приклеивающих мастик.

Бизнес идеи