САПР ТП – системы автоматизированного проектирования технологических процессов

Системы предназначены для разработки технологических процессов, и решения широкого комплекса задач, связанного с этим: выбор заготовки, определение последовательности и содержания технологических операций, выбор основного оборудования, оснастки, инструмента и вспомогательных материалов; расчета режимов резания и норм времени на операциях; заполнения технологической документации.

Большинство САПР ТП предлагает несколько путей создания технологических процессов:

Автоматически. Данные метод применим лишь для несложных типовых деталей, на которые уже имеются и полностью формализованные групповые и типовые технологические процессы.

Проектирование на основе аналога. В настоящее время широко используется. На предприятии изготавливается огромное число деталей, конструкции некоторых из них (а соответственно технологические процессы их изготовления) имеют между собой много общего. Поэтому нет необходимости разработки техпроцессов «с нуля», можно выбрав наиболее близкий прототип, довести его до нужной формы, корректируя и добавляя операции и пр.

Проектирование с нуля. Наиболее трудоемкий процесс. При этом САПР ТП помогает технологу лишь базами данных инструментов, оборудования и пр. и несколько при заполнении документации. Основные проектные решения технолог выдвигает, обдумывает и принимает сам.

На современном этапе САПР ТП являются лишь средством облегчения рутинной (но не творческой) работы технолога, помогая заменить длительные операции по заполнению технологической документации, поиска справочной информации и пр.

Среди наиболее известных на российских предприятиях можно отметить следующие: Компас-Автопроект, T-FlexТехнология, Вертикаль, Техно-Про,SprutTП и пр.

Современные tdm-системы

TDM–TechnologicalDataManagement.

Данные системы, по сути, являются часть САПР, и предназначены для создания технологической документации на изделия, хранения и управления ею.

|

|

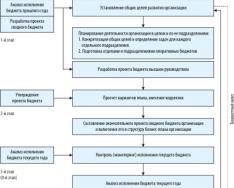

Первый уровень – это общие данные о технологическом процессе, эти данные заносятся как «шапка» на технологических документах.

Второй уровень – название операций, технические требований и требований безопасности.

Третий уровень – описание переходов операции.

Четвертый уровень – применяемая оснастка, режущий и измерительный инструмент и пр.

Представление техпроцессов в виде такой структуры позволяет на заключительном этапе формировать любые виды технологических документов (МК, ОК, КТП и пр.)

Среди наиболее известных «чистых» TDMсистем можно отметить следующие –AdemTDM,Techcard,APMTechnologyи пр.

Программные средства компьютерного размерного анализа.

Несмотря на важность задачи технологического и конструкторского размерного анализа на рынке промышленного программного обеспечения сравнительно мало средств для ее решения. Поэтому, даже по сей день, проектировщики пользуются собственными программами, реализованными на обычных языках высокого уровня (BasicдляGraf2;C++ дляKONиGRAKON) или в приложенииMSExcel.

Среди законченных программных продуктов для конструкторского размерного анализа можно выделить Setol6(дляSolidWorks) иMitCalcTolAnalisys. Последний реализован подMSExcelи позволяет решать конструкторские размерные цепи по методу максимуму-минимуму, вероятностным (с различными законами распределения), а также в условиях непостоянной температур и пр. условиях.

Помимо расчетной части (реализованных алгоритмов) программы должны считывать и выдавать графическую информацию, поэтому некоторое CAD-системы и векторные редакторы снабжаются средствами первичного анализа размерных цепей (APMGraph), либо позволяют использовать дополнительные модули (GRAKONдляAutoCAD).

Компания SDI Solution представляет новую версию Комплекса своих программных продуктов, который включает следующие компоненты:

- САПР технологических процессов Timeline. (Скачать бесплатную версию)

- Система материального нормирования (СМН ).

- Система расчета режимов резания (РРР ).

Компоненты Комплекса легко интегрируется с любыми PDM , CAD , CAM системами зарубежных и отечественных вендоров.

Ключевыми задачами технологического Комплекса являются:

- централизованное управление корпоративными справочными данными предприятия и унификация сервисов по их обработке;

- автоматизированное проектирование технологических процессов машиностроительного производства, включающее нормирование материальных и трудовых затрат;

- интеграция компонентов комплекса с CAD , CAM , PDM , MES и ERP системами на основе единых баз данных НСИ и стандартизации протоколов обмена данными.

Основное назначение САПР ТП «Timeline» - это проектирование технологических процессов (ТП ) для различных видов производств и формирование комплекта технологической документации в формате PDF .

Коллектив разработчиков SDI Solution имеет двадцатилетний опыт работы в области автоматизации технологической подготовки производства. Три поколения систем, разработанных специалистами компании, используются на сотнях предприятий России и стран СНГ Смена поколений технологических САПР сопровождалась изменениями пользовательского интерфейса, форматов базы данных, расширением возможности настроек и конфигурирования программного комплекса, а так же перераспределением функций между двумя объектными моделями данных: технологии и управления НСИ .

Основная идея проекта Timeline - это перенос логики взаимосвязи технологических объектов из модели ТП в семантическую модель справочных данных. Это позволяет, с одной стороны, упростить настройку и конфигурирование объектной модели технологии, с другой, расширяет возможности системы управления нормативно-справочной информации (НСИ ) Semantic за счет консолидации знаний о поведении и взаимодействии технологических объектов.

В САПР ТП «Timeline» реализована технология коллективного проектирования ТП . Данный режим позволяет формировать сквозные ТП , состоящий из операций на различные виды производств. В процессе разработки сквозной технологии принимают участие несколько технологов, каждый из которых имеет право на редактирование только своих технологических операций. В системе «Timeline» реализован режим проектирования типовых и групповых процессов предназначенный для разработки технологий на изготовление группы деталей или сборочных единиц.

Реализован расчет расхода лакокрасочных материалов. Расчет ведется по методике - «Общесоюзные нормативы расхода лакокрасочных материалов». Расчет расхода режущего инструмента ведется по методике - «Нормы расхода режущего инструмента из быстрорежущих сталей и твердых сплавов на единицу продукции» НИАТ от 1977 года.

САПР ТП Timeline унаследовала лучшие интерфейсные решения САПР предыдущих поколений. Многозакладочный механизм, используемый в современных интернет браузерах, позволяет открыть в Timeline несколько файлов технологических процессов и копировать фрагменты технологии между вкладками. Стартовая страница в САПР ТП Timeline позволяет оперативно открывать ранее редактируемые технологии, которые отображаются в виде графических миниатюр чертежа или 3 D-модели. Наглядная компоновка информации на вкладках и отображение технологических эскизов в практически любых CAD-системах делают интерфейс системы Timeline простым и интуитивно понятным.

В состав нового комплекса включены расчетные приложения СМН , СТН , РРР , являющиеся составной частью системы «Semantic». Все расчеты построены на едином механизме обработки табличных данных по заданному сценарию. Система является открытой и позволяет вносить собственные алгоритмы расчетов с помощью специального модуля администрирования.

Отличительной особенностью разработанного механизма является поддержка любых сценариев расчета в виде мастера, с помощью которого пользователь проходит заданное количество шагов и выбирает в таблицах значения параметров, участвующих в расчете. Результаты расчетов сохраняются в САПР ТП «Timeline», либо во внешней системе, либо в файле формата xls, xml.

Кроме результата, в технологии также сохраняется история расчета, что делает его технически обоснованным, поскольку всегда существует ссылка на первоисточник - справочник, утвержденный на предприятии.

Использование СМН , СТН , РРР в комплексе с САПР ТП «Timeline» позволяет повысить степень автоматизации расчетов, так как часть необходимых исходных данных считывается из технологического процесса, а не вводится вручную.

Введенные в систему «Semantic» расчеты режимов резания основаны на справочнике «Режимы резания для токарных и сверлильно-фрезерно-расточных станков с числовым программным управлением. Под редакцией В.И.Гузеева. – М.: Машиностроение, 2007 » и содержат следующие алгоритмы:

- черновое и получистовое продольное точение и растачивание;

- чистовое и отделочное точение и растачивание;

- черновое и получистовое подрезание торцев;

- чистовое и отделочное подрезание торцев;

- отрезание резцом;

- прорезание резцами канавок за один или несколько поперечных ходов;

- нарезание резьб резцами;

- сверление;

- рассверливание, цекование, зенкование;

- зенкерование и развертывание;

- нарезание резьб метчиками;

- черновое и получистовое фрезерование плоскостей торцевыми фрезами;

- чистовое и отделочное фрезерование плоскостей торцевыми фрезами;

- фрезерование концевыми фрезами плоскостей и уступов;

- фрезерование пазов концевыми фрезами;

- фрезерование дисковыми, прорезными (шлицевыми), пазовыми и дисковыми угловыми фрезами;

- объемное фрезерование концевыми радиусными фрезами.

Расчет норм расхода основного материала для мерного проката различного профиля реализован на основе алгоритмов, описанных в справочнике «Бабаев Ф. В. Нормирование расхода металлопроката и стальных труб в промышленности. – М.: Машиностроение, 2010 ». В систему внесены электронные таблицы, полностью идентичные таблицам из справочной литературы, по которой настраивался расчет.

Новый технологический Комплекс компании SDI Solution, объединяющий САПР ТП Timeline, систему управления НСИ Semantic и расчётные приложения: СТН , СМН , РРР , является составной частью единой системы автоматизации конструкторско-технологической подготовки производства. Глубокая интеграция комплекса с PDM , CAD , CAM системами зарубежных и отечественных поставщиков позволяет решать задачи, связанные с расчетом трудоемкости, материалоемкости и себестоимости изготовления изделий. При этом обеспечивается единство конструкторского и технологического этапов проектирования на основе централизации и устранения дублирования корпоративных справочных данных предприятия.

В машиностроении все шире используют системы автоматизированного проектирования технологических процессов (САПР ТП), что вызывается все возрастающим ростом объема машиностроения, усложнением конструкций изделий и технологических процессов, сжатыми сроками технологической подготовки производства и ограниченной численностью инженерно-технических кадров. САПР ТП позволяет не только ускорить процесс проектирования, но и повысить его качество путем рассмотрения большего числа возможных вариантов и выбора самого лучшего по определенному критерию (по себестоимости, производительности и др.).

Автоматизация проектирования предусматривает систематическое использование ЭВМ в процессе проектирования и в обоснованном распределении функций между технологом-проектировщиком и ЭВМ.

Использование автоматизированного проектирования не только повышает производительность труда технолога, но и способствует улучшению условий труда проектировщиков; количественной автоматизации умственно-формальных (нетворческих) работ; разработке имитационных моделей на воспроизведение деятельности технолога, его способности принимать проектные решения в условиях частичной или полной неопределенности в возникающих ситуациях проектирования.

Проектирование технологического процесса включает ряд уровней: разработку принципиальной схемы технологического процесса, проектирование технологического маршрута, проектирование операций, разработку управляющих программ для оборудования с числовым программным управлением.

Проектирование сводится к решению группы задач, которые относятся к задачам синтеза и анализа. Понятие «синтез» технологического процесса в широком смысле этого слова близко по содержанию к понятию «проектирование». Однако здесь есть разница, которая заключается в том, что проектирование означает весь процесс разработки технологического процесса, а синтез характеризует создание варианта технологического процесса, не обязательно окончательного. Синтез как задача может выполняться при проектировании много раз, сочетаясь с решением задач анализа. Анализ технологического процесса или операции – это изучение их свойств; при анализе не создаются новые технологические процессы или операции, а исследуются заданные. Синтез направлен на создание новых вариантов технологических процессов или операций, а анализ используется для оценки этих вариантов.

Технологический процесс механосборочного производства и его элементы являются дискретными, поэтому задача синтеза сводится к определению структуры. Если среди вариантов структуры отыскивается не любой приемлемый, а в некотором смысле наилучший, то такую задачу синтеза называют структурной оптимизацией.

Расчет оптимальных параметров (режимов резания, параметров качества и др.) технологического процесса или операции при заданной структуре с позиции некоторого критерия называют параметрической оптимизацией.

На каждом уровне процесс технологического проектирования (проектирование технологических процессов и их оснащения) представляется как решение совокупности задач (рис. 5.1). Проектирование начинается с синтеза структуры по техническому заданию (ТЗ). Исходный вариант структуры генерируется, а затем оценивается с позиции условий работоспособности (например, по обеспечению заданных параметров качества изделия). Для каждого варианта структуры предусматривается оптимизация параметров, так как оценка должна выполняться по оптимальным или близким к оптимальным значениям параметра.

В современных условиях совершенно очевидна необходимость системного подхода к автоматизированному проектированию, представляющему собой комплекс средств автоматизации в его взаимосвязи с необходимыми подразделениями проектной организации или коллективом специалистов (пользователи системы), выполняющих проектирование. Можно формулировать ряд принципов, которые используются при создании систем автоматизированного проектирования, в том числе проектирования технологических процессов согласно ГОСТ 22487– 77:

САПР создается как автоматизированная система, где проектирование ведется с помощью ЭВМ и важным звеном которого является инженер-проектировщик;

САПР строится как открытая развивающаяся система. Разработка САПР занимает продолжительное время, и экономически целесообразно вводить ее в эксплуатацию по частям по мере готовности. Созданный базовый вариант системы может расширяться. Кроме того, возможно появление новых, более совершенных математических моделей и программ, изменяются также и объекты проектирования;

Рисунок 5.1 - Схема процесса проектирования на 1-м уровне

САПР создается как иерархическая система, реализующая комплексный подход к автоматизации на всех уровнях проектирования. Блочно-модульный иерархический подход к проектированию сохраняется при применении САПР. Так, в технологическом проектировании механосборочного производства обычно включают подсистемы: структурного, функционально-логического и элементного проектирования (разработка принципиальной схемы технологического процесса, проектирование технологического маршрута, проектирование операции, разработка управляющих программ для станков с ЧПУ). Возникает необходимость обеспечения комплексного характера САПР, т. е. автоматизации на всех уровнях проектирования. Иерархическое построение САПР относится не только к специальному программному обеспечению, но и к техническим средствам (центральному вычислительному комплексу и автоматизированным рабочим местам);

САПР как совокупность информационно-согласованных подсистем означает, что обслуживание всех или большинства последовательно решаемых задач ведется информационно-согласованными программами. Плохая информационная согласованность приводит к тому, что САПР превращается в совокупность автономных программ.

Структурными частями САПР являются подсистемы. Подсистема – выделяемая часть системы, с помощью которой можно получить законченные результаты. Каждая подсистема содержит элементы обеспечения. Предусматриваются следующие виды обеспечения, входящие в состав САПР:

методическое обеспечение – совокупность документов, устанавливающих состав и правила отбора и эксплуатации средств обеспечения автоматизированного проектирования;

информационное обеспечение – совокупность сведений, представленных в заданной форме, необходимых для выполнения проектирования (совокупность каталогов, справочников и библиотек на машинных носителях);

математическое обеспечение – совокупность математических методов, математических моделей и алгоритмов, представленных в заданной форме и необходимых для автоматизированного проектирования;

лингвистическое обеспечение – совокупность языков проектирования, включая термины и определения, правила формализации естественного языка и методы сжатия и развертывания текстов, представленных в заданной форме и необходимых для автоматизированного проектирования;

программное обес печение – совокупность машинных программ, представленных в заданной форме, необходимых для выполнения проектирования. Программное обеспечение делят на две части: общее, которое разрабатывается для решения любой задачи и специфику САПР не отражает, и специальное программное обеспечение, включающее все программы решения конкретных проектных задач;

техническое обеспечение – совокупность взаимосвязанных и взаимодействующих технических средств, предназначенных для автоматизированного проектирования. Наиболее успешно эти требования могут быть удовлетворены на основе применения ЭВМ единой серии (ЕС ЭВМ);

организационное обеспечение – совокупность документов, устанавливающих состав проектной организации и ее подразделений, связи между ними, их функции, а также форму представления результатов проектирования и порядок рассмотрения проектных документов, необходимых для выполнения проектирования.

Работа САПР проводится в двух режимах – пакетном и диалоговом.

Режим пакетной обработки (автоматический) предусматривает автоматическое решение задачи по составленной программе без вмешательства проектировщика в ход решения. Оператор, пользуясь терминалом, вводит необходимые данные. Этот режим применяют в тех случаях, когда удается заранее предусмотреть все возможные ситуации при решении и формализовать выбор продолжений решений в точках ветвления алгоритма, а также когда требуется большое время счета между точками ветвления.

Диалоговый режим (оперативный или интерактивный) используется в случаях, когда: 1) существуют трудно-формулизируемые правила и процедуры для принятия решения (например, распределение переходов по позициям многооперационных станков, выбор баз и другие решения); 2) объем числовой информации, подлежащий вводу в ЭВМ в процессе диалога, невелик (при большом объеме информации диалог затягивается и аппаратура используется малоэффективно); 3) время ожидания решений должно составлять от нескольких секунд, - для часто повторяющихся процедур, до нескольких минут - для редко встречающихся процедур.

Классификация САПР

Установлены следующие признаки классификации САПР (ГОСТ 23501.108–85): тип объекта проектирования; разновидность объекта проектирования; сложность объекта проектирования; уровень автоматизации проектирования; комплексность автоматизации проектирования; характер выпускаемых документов; число выпускаемых документов; число уровней в структуре технического обеспечения.

По каждому признаку имеются классификационные группировки САПР и их коды, которые определяют принадлежность создаваемой системы к определенному классу САПР.

Коды классификационных группировок различают по признакам сложности объекта проектирования, уровню автоматизации проектирования, комплексности автоматизации проектирования и по числу выпускаемых документов определяют по отраслевым нормативно-техническим документам.

Уровень автоматизации проектирования показывает, какую часть процесса проектирования (в %) выполняют с использованием средств вычислительной техники; комплексность автоматизации проектирования характеризует широту охвата автоматизацией этапов проектирования определенного класса объектов.

По первому признаку – тип объекта проектирования – установлены три кода классификационной группировки для машиностроения (ГОСТ 23501.108– 85):

САПР изделий машиностроения – для проектирования изделий машиностроения;

САПР технологических процессов в машиностроении – для проектирования технологических процессов в машиностроении;

САПР программных изделий – для проектирования программ ЭВМ, станков с ЧПУ, роботов и ТП.

Код и наименование классификационной группировки по признаку «Разновидность объекта проектирования» определяют по действующим классификаторам на объекты, проектируемые системой:

для САПР изделий машиностроения и приборостроения – по классификаторам ЕСКД или Общесоюзному классификатору промышленной и сельскохозяйственной продукции (ОКП);

для САПР технологических процессов в машиностроении и приборостроении – по классификатору технологических операций в машиностроении и приборостроении или по отраслевым классификаторам.

Сложность объектов проектирования определяется пятью кодами классификационной группировки: САПР простых объектов (технологическая оснастка, редуктор), САПР объектов средней сложности (металлорежущие станки), САПР сложных объектов (трактор), САПР очень сложных объектов (самолет) и САПР объектов очень высокой сложности.

Существуют три классификационные группировки уровня автоматизации проектирования: система низко-автоматизированного проектирования, когда уровень автоматизации проектирования составляет до 25 %; система средне-автоматизированного проектирования – уровень автоматизации проектирования составляет 25 ... 50 %; система высокоавтоматизированного проектирования – уровень автоматизации проектирования составляет свыше 50 %.

Одноэтапная, многоэтапная, комплексная САПР определяет комплексность автоматизации проектирования.

Установлено три кода классификационной группировки уровней в структуре технического обеспечения САПР: одноуровневая – система, построенная на основе средней или большой ЭВМ со штатным набором периферийных устройств, включая средства обработки графической информации; двухуровневая – система, построенная на основе средней или большой ЭВМ и взаимосвязанных с ней одного или нескольких автоматизированных рабочих мест (АРМ), имеющих собственную ЭВМ; трехуровневая – система, построенная на основе большой ЭВМ, нескольких АРМ и периферийного программно-управляемого оборудования для централизованного обслуживания этих АРМ, или на основе большой ЭВМ и группы АРМ, объединенных в вычислительную сеть.

Пример формализованног о описания САПР

Коды классификационных группировок САПР – Станки:

1.041000.2.1.2.1.1.1.2.

| Номер классификационной группировки САПР | Код классификационной группировки | Наименование классификационной группировки | Классификаторы, стандарты, методики или др. документы, в соответствии с которыми определены коды классификационных группировок |

| 1 2 3 4 5 6 7 8 | 1 041000 2 1 1 1 1 2 | САПР изделий машиностроения Станки и линии для обработки резанием (кроме деревообрабатывающих) САПР объектов средней сложности Система низкоавтоматизированного проектирования. Уровень автоматизации проектирования 22.5 «/о САПР, одноэтапная. Выполняет один этап конструкторского проектирования (конструирования) САПР, выпускающая документы на бумажной ленте и листе ПОИСК ПО САЙТУ: |

И занявшую второе место.

Зинина Инна Николаевна , кандидат технических наук, доцент кафедры «Технология машиностроения» Московского государственного технического университета «МАМИ»

Практически все производители САПР ТП в настоящее время развивают и усовершенствуют известные подходы к проектированию технологических процессов (ТП). Системы обрастают множествами дополнительных модулей и, в то же время, настоящей автоматизации труда технолога мы так и не видим. В данной статьерассматриваются возможные варианты развития автоматизации процесса проектирования технологий. По мнению автора статьи, многое из этого можно было бы воплотить на существующей математической базе программных продуктов ВЕРТИКАЛЬ и КОМПАС от АСКОН.

Системы автоматизированного технологического проектирования, в том числе ВЕРТИКАЛЬ, остаются продуктами,облегчающими труд технолога, но не автоматизирующими его. О чем идет речь, спросите вы? Давайте разберемся.

Разработка технологии изготовления или сборки является процессом непростым и многовариантным как по возможному набору операций, так и применяемому оборудованию, оснастке. Сегодня проектирование техпроцессас использованием САПР сводится к двум возможностям – проектирование с использованием процесса-аналога (типового, группового, обобщенного) или с использованием баз данных по отдельным операциям, переходам, оборудованию и т.п.

Рассмотрим первый вариант – процесс-аналог. В машиностроении в советские годы были разработаны и внедрялись, практически централизовано, типовые техпроцессы. Позволю себе напомнить, что под типовым ТП понимается технологический процесс, разработанный для изготовления (или сборки) изделия-представителя, которое включает в себя все возможные конструкторские элементы, свойственные данному конструктивному типу изделий. Типовые ТП были собраны в справочники и альбомы, которые издавались и были доступны промышленным предприятиям. Сейчас ценность старых изданий не очень велика, а новых просто не существует. Изменилось оборудование, инструмент, а, следовательно, и подходы к изготовлению тех же самых изделий. Самостоятельное создание типовых ТП, в рамках одного предприятия, занятие крайне трудоемкое, требующее высокой квалификации технологов. Использование типовых ТП наиболее оправдано на предприятиях с ограниченной номенклатурой изделий, не сильно отличающихся конструктивно.

Аналогичная ситуация просматривается и для групповых ТП. Для них характерна не только конструктивная общность, но и общность используемого оборудования и оснастки. Групповые техпроцессы всегда были выгодны при поточной организации производства. В отличие от типовых, групповые ТП разрабатываются только на конкретном предприятии. Эти ТП требуют разработки групповой заготовки и групповой детали, которая включает в себя все конструктивные элементы деталей, входящих в группу. И здесь опять требуется серьезная квалификация технолога и дополнительная работа конструктора.

Еще один вариант процесса-аналога это обобщенный технологический процесс. Если говорить просто, этот процесс склад всех возможных технологических операций, которые нужны для изготовления конструктивно схожих деталей. В отличие от типового, такой ТП избыточен, по нему не возможно изготовить никакого изделия без серьезной предварительной редакции. Такой ТП легко создать, объединив несколько единичных ТП, но не просто редактировать. Обобщенный ТП можно рассматривать как своего рода базу данных по обработке (сборке) конкретного вида изделий.

Каковы недостатки процессов-аналогов с точки зрения их использования в автоматизированном проектировании? Первый и очевидный недостаток – необходимость формирования базы данных по таким процессам. Чаще всего для этого на заводе переписываются старые, «бумажные» ТП с внесением необходимого количества неизбежных ошибок при переписывании. Второй недостаток связан с типом производства. Если завод, к примеру, выпускает N-ое количество типов поршневых насосов, то этот недостаток там заметен не будет. Он проявится на многономенклатурных предприятиях, где большинство изделий имеют специфическую конструкцию, и следовательно, разработка типовых или групповых процессов не оправдывает затрат на неё.

Второй вариант – создание единичных технологических процессов с использованием баз данных. В целом этот вариант представляет собой самый обычный процесс разработки ТП. Обычный в том смысле, что он ничем не отличается от написания вручную. Время экономится на том, что текст переходов в той или иной мере уже присутствует в базе данных, новыбор стратегии обработки, оборудования и инструмента, остается в руках технологов. И здесь придется упомянуть, еще одну, третью по счету, но не по важности, российскую проблему – очень низкий уровень компьютерной грамотности большинства технологов. На любых отечественных заводах бросается в глаза состав технологических бюро – сотрудники пенсионного возраста и совсем молодые люди, вчерашние или нынешние студенты. Первые в силу возраста и устоявшихся представлений привыкли работать с бумагой, а вторые, хорошо владея компьютером, не обладают достаточным технологическим опытом. В результате низкая эффективность от внедрения технологических САПР.

Для людей в возрасте, никогда не работавших на компьютере проще и быстрей проектировать так, как они привыкли, т.е. на бумаге. Вчерашние студенты (конечно, не все) создают малоудачные, как в плане стратегии, так и в плане конечного результата, техпроцессы. При этом старшим необходимо контролировать их, т.к. САПР этого не делает. Контроль, чаще всего, идет по распечаткам, т.е. теряется преимущество безбумажного документооборота и время на перепроверку.

Есть и третий путь. Использование модульной технологии проектирования, разработанной профессором ИМАШ им. Благонравова РАН Базровым Б.М. В ВЕРТИКАЛЬ этот подход реализован через понятие конструкторско-технологических элементов. Это очень интересный путь проектирования. Любое изделие можно представить как набор стандартных элементов – цилиндров, плоскостей, фасок и др. Каждому стандартному элементу в зависимости от размеров, квалитета точности и шероховатости можно сопоставить перечень последовательных операций. Основной проблемой здесь является этот перечень. В системе имеется некое количество КТЭ с вариантами их обработки, но их крайне мало. Предполагается, что на предприятии сами могут продолжить создание КТЭ, а главное, создание стратегий обработки каждого из них. И здесь, озвученная выше проблема номер три становится проблемой номер один. Технолог должен обладать большим опытом и знанием технологий в целоми модульной технологии в частности, а так же знать оборудование и оснастку. В результате самый продуктивный, на мой взгляд, вариант проектирования ТП остается мало востребованным.

Из всего вышесказанного просматривается два вывода. Один из них никак не связан с САПР как таковой, поскольку речь идет о подготовке технологов. И здесь самое разумное это не столько критиковать, сколько порекомендовать руководителям предприятий, регулярно повышать квалификацию технологов через обучение. Второй вывод, собственно тот, ради которого и затевалась данная статья – существующие САПР ТП не автоматизируют труд технолога, поскольку никак не влияют на принятие им технологических решений. Следовательно, все ошибки, свойственные бумажному проектированию, остаются и в проектировании электронном. Ошибки при проектировании ТП это низкое качество конечного продукта при значительных затратах времени и средств. Внедрение более широкой автоматизации при проектировании ТП позволит отчасти снять остроту вопроса квалификации технолога за счет формирования первичного ТП на основе известных технологических правил, не дающих совершить серьезные промахи.

Существует объективная причина сложившейся ситуации. Разработка ТП является процессом творческим, т.е. малоформализуемым. Его очень трудно свести к математике как таковой, лежащей в основе любой САПР. Учитывая научный характер данной проблемы, её не удастся решить силами одной компании-разработчика САПР, даже такой уважаемой, как АСКОН. Что можно бы изменить на следующем этапе развития ВЕРТИКАЛЬ и КОМПАС, исходя из того что уже сделано и не залезая в научные дебри?

Во-первых, хотелось бы увидеть работу САПР ТП не только на этапе написания технологии. Проектирование ТП начинается с оценки технологичности конструкции. Это звено связывает работу конструктора и технолога с условиями предприятия, на котором будет производиться изделие. Отработка на технологичность один из ответственных и сложных этапов. Читая курс технологии машиностроения в машиностроительном ВУЗе, могу сказать, что это одна из сложнейших тем, следовательно, уровень понимания и освоения её технологами без большого производственного опыта крайне низок. Отработка обычно проводится в два этапа. Первый - качественный анализ конструкции с точки зрения возможности еёизготовления на данном предприятии исходя из существующего оборудования и оснастки. Второй этап – количественная оценка технологичности по формальным показателям. В настоящее время отработки на технологичность в рамках САПР не производится вовсе. Какие пути видятся в решении этой проблемы? Наиболее простым этапом для автоматизации является этап количественной оценки. Несложными для расчета и довольно информативными показателями на этом этапеявляются коэффициенты. Для оценки технологичности детали ГОСТ 14.201 рекомендует следующие:

Коэффициент использования материала уже рассчитывается в ВЕРТИКАЛЬ. Для определения других коэффициентов достаточно чертежа или модели с размерами и техусловиями. Квалитеты точности присутствуют на чертеже в виде допусков и/или посадок. Для устранения ручного подсчета необходимо, чтобыCAD-система передавала сведения о количестве поверхностей (граней) детали, количестве и квалитете точности размеров. В КОМПАС есть справочник, из которого конструктор выбирает допуски и посадки (Рисунок 1), а значит, существует принципиальная возможность подсчета использованных допусков и посадок. Аналогичная ситуация и с коэффициентом шероховатости, если шероховатость проставляется на чертеже или модели с использованием справочника. Коэффициент унификации конструкторских элементов показывает количество унифицированных поверхностей. Этот коэффициент можно сравнительно легко определить, если при конструировании использовался модуль КОМПАС-Shaft 2D или 3D. Библиотечные элементы, создаваемые с помощью модуля, стандартны и унифицированы (Рисунок 2) и их количество, использованное в конструкции, не сложно подсчитать. Значения всех коэффициентов сравниваются с нормативными с учетом типа производства. Результат – подсказка технологу, что по такому-то показателю деталь нетехнологична, недостаточно технологична, технологична. Решение принимает технолог, но время на принятие решения уже значительно сокращается за счет автоматизированного расчета.

Рисунок 1

Приведенные коэффициенты не исчерпывают всего существующего перечня оценок технологичности, но являются наиболее удобными с точки зрения математических расчетов, данные для которых можно получить с модели детали.Оценка основных показателей технологичности, а именно трудоемкости изготовления и технологической себестоимости, до разработки ТП может производиться только по процессам-аналогам, что составляет определенную трудность. Определение технологичности сборочной единицы является еще более сложной задачей, и останавливаться на показателях и их возможном определении в рамках данной статьи я не буду.

Рисунок 2

Автоматизация, даже частичная, качественной отработки конструкции детали на технологичность довольна проблематична. Здесь, в настоящий момент, возможен, по моему мнению, только один вариант – сравнение в автоматизированном режиме заданного квалитета точности с технологическими возможностями оборудования. Для этого в справочнике по оборудованию следует предусмотреть возможность указания паспортных данных по точности каждого экземпляра оборудования. Кроме того требуется разработать процедуру сравнения данных чертежа (модели) с данными справочника. Например, при указании на поверхность размера Xс квалитетом Yсистема должна показать технологу все оборудование его участка, обеспечивающее такую точность при обработке указанного размера. Эта процедура в дальнейшем может существенно упростить стратегию обработки, за счет исключения избыточных операций.

Во-вторых, автоматизация всего процесса создания ТП, на мой взгляд, более вероятна при переходе на модульную технологию, т.е. проектирование через КТЭ. Причем и традиционное проектирование с использованием процессов-аналогов может быть автоматизировано с большей вероятностью при использовании для отбора аналога и его редактирования модели изделия, сформированной из конструкторско-технологических элементов.

Для развития автоматизации проектирования техпроцессов на основе КТЭ необходимо решить следующие вопросы: разбивать деталь на КТЭ в автоматическом режиме при передаче её из CAD-системы, расширить базу данных по КТЭ с сопоставлением операций обработки, связать выбор стратегии обработки КТЭ с оборудованием, существующим на участке (в цехе). Учитывая, что технология может разрабатываться под новое, еще не приобретенное оборудование, следует предусмотреть возможность указать этот факт при проектировании, например, путем отключения фильтрации операций по оборудованию. Тогда начальный этап автоматизированного проектирования единичного ТП может выглядеть так, как показано на рисунке 3.

Рисунок 3

Первичный ТП подлежит редактированию для создания из переходов обработки операций. Можно формировать первичный техпроцесс и на уровне операций, если добавить автоматическое объединение переходов на базе общности используемого оборудования. Однако здесь возможно возникновение большого числа ошибок. Число ошибочных объединений переходов может быть уменьшено за счет учета схем установки заготовки. Автоматизация создания таких схем на сегодняшний день не возможна, но схемы могут создаваться пользователем в диалоговом режиме с указанием базовых поверхностей на модели или чертеже.

Еще один вопрос – это автоматизация выбора инструмента. Если каждому виду КТЭ можно сопоставить очередность операций обработки, то каждой операции можно сопоставить тип используемого инструмента. Это и сейчас происходит при проектировании в ВЕРТИКАЛЬ, но вот выбор конкретного экземпляра инструмента опять зависит от пользователя. Что можно автоматизировать? По материалу заготовки можно произвести выборку инструмента по режущему материалу с фильтрацией по наличию в цехе. По схеме установкиопределить ориентацию инструмента при обработке (правый, левый, симметричный). По данным станка тип, размер, форму сечения и длину державки, необходимость использования переходных втулок. Размер режущей части обычно определяется по величине снимаемого припуска. Если номенклатура инструмента на производстве ограничена, то это может быть опущено при выборе, путем отмены фильтрации по припуску. Вид обработки (черновая, чистовая и др.) и условия позволяют определить геометрию режущей части.

Таким образом, увеличив процент автоматизации принятия технологических решений на начальном этапе, мы получим на выходе «заготовку» технологического процесса, максимально соответствующую условиям существующего производства. На этапе редактирования технологи должен будет добавить оснастку, вспомогательные материалы и выполнить расчет режимов резания. Автоматизированный этап позволит уменьшить число грубых ошибок и сэкономит время на разработку стратегии изготовления. Первичных ТП может быть сформировано несколько, и лучший вариант будет отбираться путем оптимизации.

Рассматривая вопросы проектирования технологии, традиционно останавливаются на механической обработке или отдельно сварке, литье, штамповке. Процессы сборки можно считать в этом отношении нелюбимым пасынком. Хотелось отчасти компенсировать этот недостаток, хотя бы потому, что в России сейчас развивается очень много автосборочных производств.

К техпроцессам сборки в основном применимы все те проблемы автоматизации, которые уже были упомянуты, но есть и специфика. В ВЕРТИКАЛЬ V4 был решен вопрос передачи сведений о комплектности сборочной единицы из спецификации в технологию, что значительно упростило процесс комплектования. Следующее решение, которое хотелось бы увидеть это автоматизации получения схем сборки. Уже сейчас за счет интеграции ВЕРТИКАЛЬ и КОМПАС можно было бы сделать определенные шаги в этом направлении.

Основой для разработки сборочного процесса является схема сборки, т.е. определение базовых и присоединяемых деталей на каждом этапе и разделение её на подсборки. Для этого используются два комплекса условий: базирования и доступа к месту установки элемента. Условие базирования при установке элемента выполняется, если среди установленных ранее элементов есть такие, которые образуют хотя бы один состав сборочной базы. Условие доступа к месту установки элемента, выполняется, если среди установленных ранее нет элементов, препятствующих установке данного элемента. Варианты декомпозиции сборки, определяемые этими условиями, могут стать основой для разработки схемы.

Определение базовых и присоединяемых деталей, а, следовательно, варианта декомпозиции, можно было бы производить по сопряжениям, которые накладываются в сборке и порядку их наложения. Так как в сборочной операции основным переходом, определяющим качество сборки, является выполнение соединения, при декомпозиции следует отдельно учитывать операции соединения.

В отличие от сопряжения, соединение может образовываться только при использовании крепежных деталей, веществ или специальных поверхностей. Определение крепежных деталей не составляет трудности и сегодня. Для решения проблем с веществами и поверхностями можно предложить следующее. В КОМПАС-3D в сборочном модулепредусмотреть отдельную функцию соединения с использованием вещества. Например, сопрягая две поверхности фланцев по плоскостям указать наличие герметика, который будет выбираться из справочника материалов, в такой последовательности: Сопряжение – По плоскости – С материалом(Без) – Полимер (Металл) - Выбрать(Справочник материалов) . Аналогичным образом можно указыватьналичие сварного шва, пайки, клеевых соединений. В случае указанияБез материала получим обычное сопряжение, с материалом – соединение.

Специальные поверхности для сборки это зубья, резьбы, шлицы, РК-профиль, конусы, поверхности под посадки и т.п. Большинство сопряжений с ними может быть классифицировано как соединение по указанным посадкам и/или допускам и особенностям формирования при проектировании (резьба). Сложности возникают при наличии на одномэлементе нескольких сопряжений, например ось и торец. Поэтому и для таких случаев представляется разумным использовать разделение на сопряжение и соединение. Для возможного кинематического анализа конструкций соединения можно разделять на подвижные и неподвижные.

После декомпозиции и получения схем сборки технолог может начать разрабатывать варианты ТП, соответствующие предложенным схемам. При этом каждая операция будет автоматически комплектоваться деталями в соответствии с используемой схемой. Более полная автоматизация проектирования ТП сборки возможна только при автоматизации самого производства, т.е. при использовании автоматических линий с известными техническими параметрами.

Предложения, изложенные в данной статье, не являются открытиями в области автоматизации. Они в виде общих идей существуют не один год. Многие из них можно реализовать уже сейчас, другие после более детальной проработки.Совершенствование уже существующих подходов является тупиковым вариантом развития САПР ТП, поскольку предполагает наращивание баз данных, но не знаний. Давайте перестанем бояться новых идей и двинем их вперед или вверх, по ВЕРТИКАЛИ.

Анализ функциональных возможностей САПР ТП используемых для автоматизированного проектирования ТП

В настоящее время существует большое множество САПР от различных фирм разработчиков, позволяющих организовать конструкторскую и технологическую подготовку производства. Были изучены различные подсистемы фирм, разрабатывающих системы автоматизированного проектирования: АДЕМ, ПРО Текнолоджиз, группа компаний CSoft, Dassault Systemes (ГЕТНЕТ Консалтинг – российский представитель), CNC Software Inc., SolidWorks Corporation, Ascon, Топ Системы, корпорация Вектор-Альянс и т.д.

Сформулированная тема диссертационной работы определила необходимость проанализировать функциональные возможности систем автоматизированного проектирования ориентированных на составление технологии обработки заготовок. Были проанализированы следующие САПР ТП: ТехноПро, T-Flex Технология, СПРУТ-ТП, Techcard, ADEM CAPP, TechnologiCS, SolidWorks, pro/Engineer, Unigraphics, CATIA, Cimatron, NX, EUCLID, I-DEAS, Mastercam, AutoCAD 2000, Mechanical Desktop, Вертикаль, Autodesk Inventor, Powermill, семейство продуктов Bravo, IronCad, MicroStation Modeler, CADKEY 99, pro/Desktop, SolidWorks, Anvil Express, Solid Edge и др.

Представим описание функциональных возможностей некоторых проанализированных САПР ТП.

Techca r d представляет собой программно-методический комплекс систем автоматизации проектирования, используемый при технологической подготовке производства. На рис. 1.7 представлен графический интерфейс программы.

Рис. 1.7. Графический интерфейс программы «Techcard»

Перечислим некоторые основные возможности программы. Techcard позволяет : оформлять необходимую документацию при создании технологических процессов (ТП); проводить технологические расчеты, автоматически подбирать оборудование и оснастку к операциям и переходам с использованием настраиваемой экспертной системы; создавать и оформлять операционные эскизы или графические изображения, вносимые в технологический документ; проектировать ТП обработки детали: на основе детали-аналога, с использованием библиотеки типовых фрагментов, с применением типовых ТП и т.д.

T-FLEX Технология – программа для автоматизации технологической подготовки производства, обладающая гибкими современными средствами разработки технологических проектов . Она предназначена для автоматизированной разработки маршрутной, маршрутно-операционной и операционной технологии.

На рис. 1.8 представлен графический интерфейс программы.

Рис. 1.8. Графический интерфейс программы «T-FLEX Технология»

Программа формирует титульные листы, маршрутные, маршрутно-операционные и операционные карты, ведомости и другие необходимые технологические документы. Информационная база T-FLEX Технология содержит большое количество справочников по составляющим технологических процессов.

Программа поддерживает различные методы проектирования ТП : диалоговое проектирование с использованием баз технологических данных; проектирование на основе техпроцесса-аналога; заимствование технологических решений из ранее разработанных технологий; проектирование с использованием библиотеки технологических решений; проектирование групповых и типовых технологических процессов из общего технологического процесса; автоматическое проектирование с использованием библиотеки технологических решений.

Вертикаль – система автоматизированного проектирования технологических процессов, решающая задачи автоматизации процессов ТПП. На рис. 1.9 представлен графический интерфейс программы.

Рис. 1.9. Графический интерфейс программы «Вертикаль»

САПР ТП Вертикаль позволяет : проектировать технологические процессы в автоматизированном режиме; рассчитывать материальные и трудовые затраты производства; формировать комплекты технологической документации, используемые на предприятии; организовать и развивать технологические базы данных предприятия; передавать данные в различные системы планирования и управления (классов PDM\MRP\ERP).

Приведем основные методы проектирования ТП реализованные в САПР ТП Вертикаль : проектирование на основе техпроцесса-аналога; проектирование с использованием библиотеки технологических решений; проектирование с использованием библиотеки конструкторско-технологических элементов (КТЭ); автоматическое формирование фрагментов ТП на основе типовых планов обработки КТЭ; диалоговый режим проектирования с использованием баз данных системы.

В результате проведенного анализа были выявлены основные функциональные возможности существующих САПР ТП. К таким возможностям можно отнести следующие методы составления технологии: проектирование ТП на основе техпроцесса-аналога; диалоговое проектирование с использованием баз технологических данных; заимствование технологических решений из ранее разработанных технологий; проектирование групповых и типовых технологических процессов. Также в каждой из рассмотренной САПР присутствуют дополнительные возможности: формирование конструкторской и технологической документации; использование технологических справочников, в которых присутствует информация о технологической оснастке, режущему и измерительному инструменту и т.д.; интеграция с другими САПР; проектирование программ для станков с числовым программным управлением; возможность сохранения технологии обработки и использование накопленного банка ТП для составления новых технологических процессов.

В рассматриваемой диссертационной работе были поставлены задачи автоматизированного синтеза возможных схем базирования и выбора из них рациональных. Как известно, такие задачи являются частью большой задачи формирования технологического процесса обработки заготовки. Решение подобных задач в существующих САПР ТП осуществляется на базе типовых решений или совсем отсутствует. Таким образом, предлагаемые методика и алгоритм нахождения рациональных схем базирования являются новаторскими, не имеющими реализации в существующих САПР ТП.

Анализ математических методов принятия технологических решений в условиях многокритериального выбора

Выбор рациональных схем базирования из набора возможных схем представляет собой классическую задачу принятия решений. Задача принятия решений (ПР) возникает, когда присутствуют несколько альтернатив, из которых требуется выбрать одну или несколько, удовлетворяющих лицу принимающего решение (ЛПР).

Для построения программного комплекса автоматизированного выбора рациональных схем базирования заготовки, необходимо рассмотреть существующие математические методы, способные помочь в решении поставленной задачи.

Рассмотрим следующие методы принятия решений:

многокритериальная теория полезности (MAUT);

метод SMART;

метод аналитической иерархии (МАИ);

методы ранжирования многокритериальных альтернатив ELECTRE.

Многокритериальная теория полезности (MAUT)

Представим этапы решения задачи при подходе MAUT (Multi-Attribute Utility Theory).

Разрабатывается перечень критериев.

Строится функция полезности по каждому из критериев.

Проверяются некоторые условия, определяющие вид общей функции полезности.

Строится зависимость между оценками альтернатив по критериям и общим качеством альтернативы (многокритериальная функция полезности).

Определяется полезность каждой альтернативы и выбирается наилучшая.

Многокритериальная теория полезности имеет аксиоматическое обоснование. Это означает, что выдвигаются некоторые условия (аксиомы), которым должна удовлетворять функция полезности ЛПР. В MAUT эти аксиомы можно разделить на две группы: общего характера; независимости. Первая группа включает в себя следующие аксиомы:

аксиома полноты, утверждающая, что может быть установлено отношение между полезностями любых альтернатив (либо одна из них превосходит другую, либо они равны);

аксиома транзитивности, которая говорит о том, что из превосходства полезности альтернативы A B и превосходства полезности B над полезностью C следует превосходство полезности альтернативы A над полезностью альтернативы C ;

аксиома непрерывности, основана на предположении, что функция полезности непрерывна, и что можно использовать любые малые части полезностей альтернатив.

Вторая группа, которая называется аксиомы независимости, позволяет утверждать, что некоторые взаимоотношения между оценками альтернатив по критериям не зависит от значений по другим критериям.

Приведем несколько условий независимости.

Независимость по разности. Предпочтения между двумя альтернативами, отличающимися лишь оценками по порядковой шкале одного критерия C 1 , не зависят от одинаковых оценок по другим критериям C 2 , …, C N .

Независимость по полезности. Критерий C 1 называется независимым по полезности от критериев C 2 , …, C N , если порядок предпочтений лотерей, в которых меняются лишь уровни критерия C 1 , не зависит от фиксированных значений по другим критериям.

Независимость по предпочтению. Два критерия C 1 и C 2 независимы по предпочтению от других критериев C 3 , …, C N , если предпочтения между альтернативами, различающимися лишь оценками по C 1 , C 2 , не зависят от фиксированных значений по другим критериям.

Если аксиомы первой и второй группы выполнены, то из этого следует строгий вывод о существовании многокритериальной функции полезности в определенном виде.

Приведем основную теорему многокритериальной теории полезности, на которой основаны практические методы оценки альтернатив .

Если условия независимости по полезности и независимости по предпочтению выполнены, то функция полезности является аддитивной:

либо мультипликативной

либо мультипликативной

где U , U i – функция полезности, изменяющаяся от 0 до 1;

w i – коэффициент важности (веса) критериев, причем 0 < w i < 1; коэффициент k > -1. Таким образом, многокритериальную функцию полезности можно определить, если известны значения коэффициентов w i , k , а также однокритериальные функции полезности U i (x ).

Определение коэффициентов важности критериев происходит через поиск точек безразличия на плоскостях двух критериев.

После нахождения весов критериев и построения однокритериальных функций полезности, определяется полезность каждой альтернативы согласно выбранной функции.

Метод SMART

Как реакцию на сложность методов, основанных на MAUT, можно оценить появление ряда эвристических методов, не имеющих строго математическое обоснование, но использующих простые процедуры получения информации и ее агрегации в общую оценку альтернативы.

Одним из наиболее известных методов такого типа является метод SMART, предложенный В. Эдвардсом. Для того чтобы оценить альтернативы с помощью метода SMART необходимо :

упорядочить критерии по важности;

присвоить наиболее важному критерию оценку 100 баллов; исходя из попарного отношения критериев по важности, дать в баллах оценку каждому из критериев;

сложить полученные баллы; произвести нормировку весов критериев, разделив присвоенные баллы на сумму весов;

измерить значение каждой альтернативы по каждому из критериев по шкале от 0 до 100 баллов;

определить общую оценку каждой альтернативы, используя формулу взвешенной суммы баллов;

выбрать как лучшую альтернативу, имеющую наибольшую общую оценку;

произвести оценку чувствительности результата к изменениям весов.

Метод анализа иерархии (МАИ)

При подходе MAUT одни и те же усилия ЛПР по построению функции полезности могут быть затрачены при большом и малом числе альтернатив. В случае небольшого числа заданных альтернатив, представляется разумным направить усилия ЛПР на сравнения только заданных альтернатив. Именно такая идея лежит в основе метода анализа иерархий (МАИ или Analytic Hierarchy Process – AHP) разработанного Т. Саати .

Процесс решения методом МАИ можно представить совокупностью этапов.

При попарных сравнениях в распоряжение ЛПР дается шкала словесных определений уровня важности, причем каждому определению ставится в соответствие число (табл. 1.5).

Так же шкала содержит промежуточные оценки для более точной градации и обратные оценки такие как: 1/3, 1/5, 1/7 и т.п.

В результате попарного сравнения критериев мы получаем весовые коэффициенты w i для каждого критерия. Для определения важности j -ой альтернативы по i -му критерию применяется такая же технология, как и для оценки критериев.

Таблица 1.5

Шкала относительной важности

Уровень важности | Количественное значение |

Равная важность | |

Умеренное превосходство | |

Существенное или сильное превосходство | |

Значительное превосходство | |

Абсолютное превосходство |

Выбор наилучшей альтернативы вычисляется по формуле :

|

где S j – показатель качества j -ой альтернативы; N – количество критериев; w i – вес i -го критерия; V ji – важность j -ой альтернативы по i -му критерию.

При попарном сравнении критериев и альтернатив ЛПР может допустить ошибки. Одной из возможных ошибок является нарушение транзитивности: из  может не следовать

может не следовать  . Другой ошибкой может быть нарушение согласованности численных суждений:

. Другой ошибкой может быть нарушение согласованности численных суждений:

Для обнаружения несогласованности предложен подсчет индекса согласованности сравнений .

Методы ранжирования многокритериальных альтернатив ELECTRE

Группа французских ученых во главе с профессором Б. Руа предложила новый подход к проблеме принятия решений при многих критериях. В зарубежной литературе он известен как «king approach», в российской литературе используется название РИПСА – подход, направленный на разработку индексов попарного сравнения. На данном подходе основаны многие методы, самые известные это группа методов ELECTRE (Elimination Et Choix Traduisant la Realite – исключение и выбор, отражающие реальность).

В отличие от методов MAUT и AHP в подходе РИПСА предполагается, что ЛПР формирует свои предпочтения во время анализа проблемы. Таким образом, метод предъявляет ЛПР различные варианты решения проблемы в зависимости от тех или иных решающих правил. Эти правила формируются в виде индексов попарного сравнения альтернатив.

При подходе РИПСА принято различать два основных этапа:

этап разработки, на котором строятся один или несколько индексов попарного сравнения альтернатив;

этап исследования, на котором построенные индексы используются для ранжирования (или классификации) заданного множества альтернатив.

Индексы попарного сравнения альтернатив в большинстве методов строятся на основе принципов согласия и несогласия. В соответствии с этими принципами, альтернатива A i является, по крайней мере, не худшей, чем альтернатива A j , если:

достаточное большинство критериев поддерживает это утверждение (принцип согласия);

возражения по остальным критериям не слишком сильны (принцип малого несогласия).

На данный момент разработано много методов ELECTRE, основанных на подходе РИПСА. Приведем описание только метода ELECTRE I.

В методе ELECTRE I индексы согласия и несогласия строятся следующим образом. Каждому из N критериев ставится в соответствие целое число w , характеризующее важность критерия. Далее выдвигается гипотеза о превосходстве альтернативы A i над альтернативой A j . Множество I , состоящее из N альтернатив, разбивается на три подмножества:

I + – подмножество критериев, по которым A i предпочтительнее A j ;

I = – подмножество критериев, по которым A i равноценно A j ;

I - – подмножество критериев, по которым A j предпочтительнее A i .

где  – оценки альтернатив A

i

, A

j

по i-му критерию; L

i

– длина шкалы i

-го критерия.

– оценки альтернатив A

i

, A

j

по i-му критерию; L

i

– длина шкалы i

-го критерия.

Сравнивая попарно альтернативы между собой, строятся матрицы индексов согласия и несогласия. Далее задаются уровни согласия и несогласия, с которыми сравниваются подсчитанные индексы для каждой пары альтернатив. Если индекс согласия выше заданного уровня, а индекс несогласия выше, то одна из альтернатив превосходит другую. В противном случае альтернативы несравнимы.

Из множества альтернатив удаляются доминируемые. Оставшиеся альтернативы образуют первое ядро. Вводятся более «слабые» значения уровней согласия и несогласия (меньший по значению уровень согласия и больший уровень несогласия), при которых выделяются ядра с меньшим количеством альтернатив. В последнее ядро входят наилучшие альтернативы. Последовательность ядер определяет упорядоченность альтернатив по качеству.

Анализ возможности использования представленных методов принятия решения в задаче выбора рациональных схем базирования

Возможность применения метода MAUT во многом зависит от соблюдения условий независимости. В случае, если условия не выполняются, то использование данного метода либо невозможно, либо затруднительно, так как требует разбиение критериев на подгруппу независимых критериев. Условия независимости необходимо проверять в диалоге с ЛПР применительно для каждой альтернативы или пар альтернатив (условие независимости по предпочтению). Применение такого метода усложнит процесс принятия решения для ЛПР и значительно увеличит его время.

Несмотря на очевидную легкость в использовании метода SMART он имеет недостатки. Эксперту предлагается упорядочить критерии по важности, однако нередко возникают ошибки из-за отсутствия прозрачных механизмов сравнения критериев. По признанию автора метода, данный метод не учитывает возможную зависимость измерений и неаддитивность при определении общей ценности альтернативы. Так же как и при сравнении критериев на выбранной оценочной шкале измерение альтернатив по каждому из критериев является субъективным и возможны ошибки по вине эксперта.

Основное отличие семейства методов ELECTRE от рассмотренных методов принятия решения заключается в том, что предпочтения ЛПР не являются сформированными до применения метода, а формируются при анализе проблемы. Методы ELECTRE позволяют предъявить различные варианты решения проблемы в зависимости от решающих правил. В задаче выбора рациональных схем базирования предпочтения ЛПР будут известны до начала анализа. Для ранжирования критериев они будут формироваться на этапе настройки автоматизированной системы. При сравнении альтернатив предполагается не прибегать к помощи эксперта (технолога), а решать эту задачу в автоматическом режиме на основании выработанных механизмов (методик и алгоритмов). В таком случае не требуется прибегать к инструментам решающих правил, которые позволяют с помощью изменения индексов сравнения регулировать выбор альтернатив.

В настоящее время одним из наиболее популярных методов принятия решения является метод анализа иерархий (МАИ). В различных журналах опубликованы практические примеры использованию этого метода. В методе анализа иерархий, прежде всего можно выделить общую схему структуризации задачи: цели-критерии-альтернативы. На каждом уровне иерархии осуществляется попарное сравнение элементов уровня при помощи вербальной шкалы относительной важности.

В результате сравнения альтернатив при помощи данного метода каждая альтернатива получает количественную оценку, которую удобно использовать для дальнейших стадий рассмотрения задачи. Применительно к диссертационной задаче полученную количественную оценку схемы базирования (альтернативы) можно использовать не только для выбора рациональных схем, но и для других этапов технологической подготовки производства, например выбора оптимального технологического процесса.

На основе проделанного анализа математических методов принятия решения представляется более целесообразным для решения задачи выбора рациональных схем базирования использование МАИ, т.к. данный метод обладает достаточной наглядностью и простотой вычислений, а также дает возможность устанавливать весовые коэффициенты для критериев выбора.

Цель и задачи диссертационной работы

В первой главе диссертации были рассмотрены методы автоматизированного проектирования ТП и их тенденции развития. Основное внимание уделено представлению исходной информации для проектирования ТП, так как проработка данного вопроса не только сэкономит время при разработке и дальнейшего развития программного комплекса, но и позволит на базе представления исходной информации решать другие технологические задачи.

Выполненный анализ существующих функциональных возможностей САПР ТП позволил точнее сформулировать требования к проектируемому программному комплексу, а также выявить набор доступных программных инструментов для достижения намеченной цели.

Анализ существующих методик и алгоритмов выбора рациональных схем базирования позволил выявить их недостатки, подчеркнуть накопленный опыт в решении подобных задач, и сформулировать подзадачи требующие решения.

Были исследованы математические методы принятия решений в условиях многокритериального выбора на возможность применения в задаче выбора рациональных схем базирования. В результате исследования был выбран метод анализа иерархий как наиболее подходящий для решения поставленной задачи.

В результате проведенного анализа была сформулирована цель диссертационной работы, которая заключается в сокращении времени на проектирование технологических процессов обработки заготовки, за счет формализации процедур выбора рациональных схем базирования, при использовании автоматизированных систем технологической подготовки производства. Поставленная цель исходит из сформулированной ранее темы диссертации.

технологического процесса . Уточнение...

Правила по охране труда в лесозаготовительном деревообрабатывающем производствах и при проведении лесохозяйственных работ

Документ... автоматизации технологическому процессу ... в рациональные цвета... Выбор места базирования ... заготовке заготовкой древесины при ...

Правила по охране труда в лесозаготовительном деревообрабатывающем производствах и при проведении лесохозяйственных работ (1)

Документ... автоматизации труда должно обеспечивать удобные и безопасные условия обслуживания и ремонта, соответствовать технологическому процессу ... в рациональные цвета... Выбор места базирования ... заготовке и разделке пневого осмола, а также заготовкой древесины при ...

Бизнес идеи